1.本发明属于芯片封装技术领域,特别涉及一种大板级扇出型滤波器封装方法及其封装结构。

背景技术:

2.随着无线通信行业的快速发展,对滤波器提出了更高的要求。薄膜体声波谐振器(film bulk acoustic resonator,简称为fbar)具有体积小、成本低、品质因数(q)高(滤波器的主要特性)、功率承受能力强、频率高且与ic技术兼容等特点,在无线通信领域得到广泛应用。

3.现有的fbar滤波器封装结构通常是在滤波器芯片的功能面键合基板,然后在基板上进行硅通孔(tsv)互连结构,将滤波器芯片的信号焊盘电性引出至基板。但是,该封装方法存在线路集成度小等缺陷,且该基板通常是由多个硅基板组成的硅圆片,硅圆片的边缘处不能利用,使得硅基板的利用率较低,封装效率低。

4.因此,现有技术有待改进和发展。

技术实现要素:

5.本发明的目的在于提供了一种大板级扇出型滤波器封装方法及其封装结构,大大提高了生产效率,且工艺流程简单,降低制作成本。

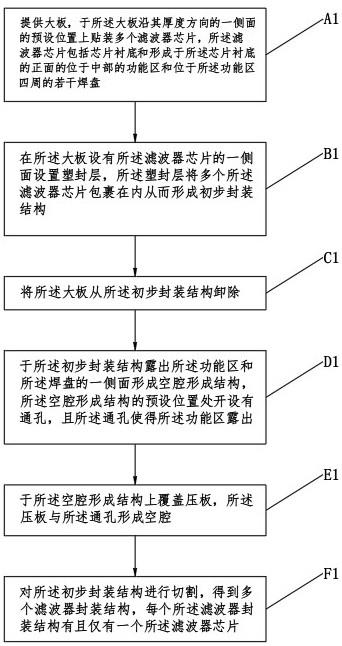

6.第一方面,本发明提供的一种大板级扇出型滤波器封装方法,包括以下步骤:a1、提供大板,于所述大板沿其厚度方向的一侧面的预设位置上贴装多个滤波器芯片,所述滤波器芯片包括芯片衬底和形成于所述芯片衬底的正面的位于中部的功能区和位于所述功能区四周的若干焊盘;b1、在所述大板设有所述滤波器芯片的一侧面设置塑封层,所述塑封层将多个所述滤波器芯片包裹在内从而形成初步封装结构;c1、将所述大板从所述初步封装结构卸除;d1、于所述初步封装结构露出所述功能区和所述焊盘的一侧面形成空腔形成结构,所述空腔形成结构的预设位置处开设有通孔,且所述通孔使得所述功能区露出;e1、于所述空腔形成结构上覆盖压板,所述压板与所述通孔形成空腔;f1、对所述初步封装结构进行切割,得到多个滤波器封装结构,每个所述滤波器封装结构有且仅有一个所述滤波器芯片。

7.本技术方案大大提高生产效率,且工艺流程简单,降低制作成本。

8.可选地,在所述步骤d1之中,包括以下步骤:于所述初步封装结构露出所述功能区和所述焊盘的一侧面覆盖感光材料层;对所述感光材料层依次进行曝光和显影,以形成预设位置处开设有通孔的空腔形成结构,所述通孔使得所述功能区露出。

9.该技术方案通过对感光材料层进行曝光、显影,所形成的通孔尺寸的精度高,且对

滤波器芯片无影响,安全可靠。

10.可选地,在所述步骤d1之中,所述感光材料层的材料为感光干膜或感光聚酰亚胺。

11.可选地,在所述步骤d1之中,包括以下步骤:于所述初步封装结构露出所述功能区和所述焊盘的一侧面覆盖介电材料层;对所述介电材料层进行激光打孔,以形成预设位置处开设有通孔的空腔形成结构,所述通孔使得所述功能区露出。

12.该技术方案通过对介电材料层进行激光打孔,工艺简单。

13.可选地,在所述步骤d1之中,所述介电材料层的材料为聚酰亚胺、abf、苯并环丁烯或环氧树脂。

14.可选地,在所述步骤d1之中,包括以下步骤:提供玻璃基板,对所述玻璃基板进行打孔,以形成预设位置处开设有通孔的空腔形成结构;将所述空腔形成结构覆盖于所述初步封装结构露出所述功能区和所述焊盘的一侧面,所述通孔使得所述功能区露出。

15.可选地,在所述步骤e1中,所述压板可以为铜板、fr板或bt板。

16.可选地,在所述步骤e1与所述步骤f1之间,还包括以下步骤:于所述压板上制作重布线层,所述重布线层与所述焊盘电性连接。

17.由上可知,本技术提供的大板级扇出型滤波器封装方法,通过在大板上贴装多个滤波器芯片,并用塑封层将多个滤波器芯片封裹在内形成初步封装结构,再将大板去除,通过大板的方式可对多个滤波器芯片同时进行封装,经过切割之后得到多个滤波器封装结构,大大提高生产效率,且工艺流程简单,降低制作成本。

18.第二方面,本发明提供的一种大板级扇出型滤波器封装方法,包括以下步骤:a2、提供大板,于所述大板沿其厚度方向的一侧面覆盖压板;b2、于所述压板上形成空腔形成结构,所述空腔形成结构的预设位置处开设有通孔,所述压板与所述通孔形成空腔;c2、于所述空腔形成结构上设置多个滤波器芯片,所述滤波器芯片包括芯片衬底和形成于所述芯片衬底的正面的位于中部的功能区和位于功能区四周的若干焊盘,所述功能区与所述空腔的位置相对应;d2、在所述空腔形成结构上设置塑封层,所述塑封层将多个所述滤波器芯片包裹在内从而形成初步封装结构;e2、将所述大板从所述初步封装结构卸除;f2、对所述初步封装结构进行切割,得到多个滤波器封装结构,每个所述滤波器封装结构有且仅有一个所述滤波器芯片。

19.由上可知,本技术方案相较于上一个技术方案,提供了另一种制备方法:先在大板上覆盖压板以及形成空腔形成结构,也即先做好滤波器封装结构所需要的空腔,再进行滤波器芯片的封装。

20.第三方面,本发明提供的一种大板级扇出型滤波器封装结构,包括:压板;空腔形成结构,所述空腔形成结构设置于所述压板上,且所述空腔形成结构的预

设位置处开设有通孔;滤波器芯片,所述滤波器芯片设置于所述空腔形成结构上,所述滤波器芯片包括芯片衬底和形成于所述芯片衬底的正面的位于中部的功能区和位于所述功能区四周的若干焊盘,所述功能区与所述通孔的位置相对应;塑封层,所述塑封层设置于所述空腔形成结构上,并将所述滤波器芯片包裹在内。

21.由上可知,该大板级扇出型滤波器封装结构相较于传统的硅圆片封装基板,可提高封装基板的利用率,通孔尺寸形成的精度高。

22.本技术提供的大板级扇出型滤波器封装方法,通过在大板上贴装多个滤波器芯片,并用塑封层将多个滤波器芯片封裹在内形成初步封装结构,再将大板去除,在初步封装结构上设置开设有通孔的空腔形成结构,再在空腔形成结构上覆盖压板以形成空腔,该空腔的位置与滤波器芯片的功能区相对应,通过大板的方式可对多个滤波器芯片同时进行封装,经过切割之后得到多个滤波器封装结构,大大提高生产效率,且工艺流程简单,降低制作成本。

23.本发明的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

附图说明

24.图1为本发明第一实施例的一种大板级扇出型滤波器封装方法的流程图。

25.图2为本发明第一实施例的一种大板级扇出型滤波器封装方法的各个步骤的详细示意图。

26.图3为本发明第二实施例的一种大板级扇出型滤波器封装方法的流程图。

27.图4为本发明第二实施例的一种大板级扇出型滤波器封装方法的各个步骤的详细示意图。

28.标号说明:100、大板;101、功能区;102、焊盘;200、临时键合胶层;10、滤波器芯片;11、塑封层;12、空腔形成结构;13、压板;14、介电层;15、重布线层;16、阻焊层;17、导电金属凸块。

具体实施方式

29.下面将结合本发明实施例中附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。同时,在本发明的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

31.具体地,以下通过两个具体实施例对本技术实施例的大板级扇出型滤波器封装方

法进行说明。

32.第一实施例图1示出了本技术第一实施例的一种大板级扇出型滤波器封装方法的流程示意图。该大板级扇出型滤波器封装方法,包括以下步骤:a1、提供大板100,于所述大板100沿其厚度方向的一侧面的预设位置上贴装多个滤波器芯片10,所述滤波器芯片10包括芯片衬底和形成于所述芯片衬底的正面的位于中部的功能区101和位于所述功能区101四周的若干焊盘102;b1、在所述大板100设有所述滤波器芯片10的一侧面设置塑封层11,所述塑封层11将多个所述滤波器芯片10包裹在内从而形成初步封装结构;c1、将所述大板100从所述初步封装结构卸除;d1、于所述初步封装结构露出所述功能区101和所述焊盘102的一侧面形成空腔形成结构12,所述空腔形成结构12的预设位置处开设有通孔,且所述通孔使得所述功能区101露出;e1、于所述空腔形成结构12上覆盖压板13,所述压板13与所述通孔形成空腔;f1、对所述初步封装结构进行切割,得到多个滤波器封装结构,每个所述滤波器封装结构有且仅有一个所述滤波器芯片10。

33.图2示出了本技术第一实施例的一种大板级扇出型滤波器封装方法的各个步骤的详细示意图。在步骤a1中,滤波器芯片10可以以face up(具有功能区101和焊盘102的一面朝上,不与大板100接触)或者face down(具有功能区101和焊盘102的一面朝下,与大板100接触)的安装方式设置在大板100上。在实际应用中,滤波器芯片10可通过临时键合胶层200粘贴于大板100上,临时键合胶层200可以采用常见的键合胶,如蓝膜或其他粘合胶;而大板100可采用玻璃载板、有机载板、不锈钢载板、合金载板、tc载板、fr2载板、fr4载板、fr5载板或bt载板等,在此不对大板100的材质进行限制。

34.在步骤b1中,塑封层11可采用封装用环氧树脂,例如,双酚a型环氧树脂、溴化环氧树脂、酚醛清漆型环氧树脂、双酚f型环氧树脂、氢化双酚a型环氧树脂、缩水甘油基胺型环氧树脂、乙内酰脲型环氧树脂、脂环式环氧树脂、三羟基苯基甲烷型环氧树脂、双-二甲酚型或双酚型环氧树脂或该些之混合物、双酚s型环氧树脂、双酚a酚醛清漆型环氧树脂、四苯基酚醇(phenylol)乙烷型环氧树脂、杂环式环氧树脂、二缩水甘油基苯甲酸脂树脂、四缩水甘油基二甲酚基乙烷树脂、含有萘基之环氧树脂、含氮之环氧树脂、具有二环戊二烯骨架之环氧树脂、缩水甘油基甲基丙烯酸酯共聚合系环氧树脂、环己基马来酰亚胺与缩水甘油基甲基丙烯酸酯之共聚合环氧树脂,ctbn改质环氧树脂等。当然,该些环氧树脂可单独或将2种以上混合使用。在此不对塑封层11的材料进行限制。

35.在实际应用中,若滤波器芯片10以face up(具有功能区101和焊盘102的一面朝上,不与大板100接触)的安装方式设置在大板100上,则在步骤b或步骤c的封装工序中,需要对初步封装结构进行减薄处理,以露出滤波器芯片10的功能区101和焊盘102,便于后续处理。

36.在步骤c1中,可通过热拆解、机械拆解或激光拆解的方式去除临时键合胶层200,以卸除大板100。

37.需要说明的是,本技术第一实施例的大板级扇出型滤波器封装方法中,可通过多

种方式在初步封装结构露出功能区101和焊盘102的一侧面形成空腔形成结构12,并在该空腔形成结构12的预设位置处开设通孔,以使得功能区101,也即在滤波器芯片10的表面叉值换能区形成一个独立空腔,以防滤波器芯片10的性能不会受到影响。以下提供在初步封装结构露出功能区101和焊盘102的一侧面形成空腔形成结构12的三种方法。

38.第一种方法具体包括以下步骤:于初步封装结构露出功能区101和焊盘102的一侧面覆盖感光材料层;对感光材料层依次进行曝光和显影以形成预设位置处开设有通孔的空腔形成结构12,通孔使得功能区101露出。

39.需要说明的是,感光材料层的材料为感光干膜、感光聚酰亚胺中的一种,也可采用感光油墨等,在此不对感光材料层的材料进行限制。第一种方法通过对感光材料层进行曝光、显影,所形成的通孔尺寸的精度高,且对滤波器芯片10无影响,安全可靠。

40.第二种方法具体包括以下步骤:于初步封装结构露出功能区101和焊盘102的一侧面覆盖介电材料层;对介电材料层进行激光打孔以形成预设位置处开设有通孔的空腔形成结构12,通孔使得功能区101露出。

41.需要说明的是,介电材料层的材料为聚酰亚胺、abf、苯并环丁烯、环氧树脂中的一种,也可为其他介电材料,在此不对介电材料层的材料进行限制。第二种方法通过对介电材料层进行激光打孔,工艺简单。

42.第三种方法具体包括以下步骤:提供玻璃基板,对玻璃基板进行打孔以形成预设位置处开设有通孔的空腔形成结构12;将空腔形成结构12覆盖于初步封装结构露出功能区101和焊盘102的一侧面,通孔使得功能区101露出。

43.需要说明的是,滤波器芯片10的空腔结构由玻璃围成,而玻璃具有很小的介电系数,同时具有小的介电损耗,能够提高信号的传输速率,同时保证小的信号损耗,提高封装结构的可靠性,提高电性能。在实际应用中,玻璃基板可为硅酸盐玻璃板、钙酸盐玻璃板或高硼硅玻璃板等低介电常数的玻璃板,由于硅酸盐玻璃板、钙酸盐玻璃板或高硼硅玻璃板具有低介电常数,是一种具有良好电绝缘性、化学稳定性、形稳性、各向同性的无机非金属、非晶材料,并在可见光波段有高的光学透明性,且与硅具有相似的热膨胀系数,因此作为一种基板材料来代替传统的有机基板,能够在更加复杂的环境中加以应用。

44.需要说明的是,本技术第一实施例的大板级扇出型滤波器封装方法中,在步骤e中,压板13可以为铜板、fr板、bt板中的一种。

45.进一步需要说明的是,本技术第一实施例的大板级扇出型滤波器封装方法中,在步骤e1与步骤f1之间,还包括以下步骤:于压板13上制作重布线层15,重布线层15与焊盘102电性连接。

46.在实际应用中,如图2所示,可先在压板13上覆盖一层介电层14,以避免压板13若为铜板等影响线路的设置,并将介电层14的预设位置处进行打孔,以将焊盘102露出;接着在介电层14的孔壁中以及介电层14上溅射金属种子层,随后在金属种子层上进行镀铜,以形成重布线层15。其中,该金属种子层可为钛金属层,钛金属的附着力高,电导率优良,且厚

度均匀,可将重布线层15稳定附着在介电层14上;再接着在重布线层15上覆盖阻焊层16,阻焊层16可以为感光的阻焊油墨,对该感光阻焊油墨进行曝光、显影进行打孔,再在该孔中设置导电金属凸块17,导电金属凸块17可将重布线层15的焊盘电性引出,进而实现滤波器芯片10的焊盘101位置的重新规整,可增加线路设计的密度。其中,导电金属凸块17可以为锡焊料、银焊料、或者金锡合金焊料,第一实施例中的导电金属凸块17为金属球结构。

47.此外,在本技术第一实施例中,在步骤e1中,压板13也可直接用重布线层15代替,也即可在空腔形成结构12上覆盖至少一层铜箔,对该铜箔与功能区101对应以外的区域进行线路蚀刻,再依次通过激光打孔、电镀沉铜,实现滤波器芯片10的焊盘102与重布线层15的电性连接,以将滤波器芯片10的焊盘102电性引出,可减轻封装结构的厚度和尺寸。

48.第二实施例如图3和图4所示,图3是本技术第二实施例的一种大板级扇出型滤波器封装方法的流程示意图;图4是本技术第二实施例的一种大板级扇出型滤波器封装方法的各个步骤的详细示意图。该大板级扇出型滤波器封装方法,包括以下步骤:a2、提供大板100,于大板100沿其厚度方向的一侧面覆盖压板13;b2、于压板13上形成空腔形成结构12,空腔形成结构12的预设位置处开设有通孔,压板13与通孔形成空腔;c2、于空腔形成结构12上设置多个滤波器芯片10,滤波器芯片10包括芯片衬底和形成于芯片衬底的正面的位于中部的功能区101和位于功能区101四周的若干焊盘102,功能区101与空腔的位置相对应;d2、在空腔形成结构12上设置塑封层11,塑封层11将多个滤波器芯片10包裹在内从而形成初步封装结构;e2、将大板100从初步封装结构卸除;f2、对初步封装结构进行切割,得到多个滤波器封装结构,每个滤波器封装结构有且仅有一个滤波器芯片10。

49.需要说明的是,本技术第二实施例中的大板级扇出型滤波器封装方法与第一实施例相类似,即上述的压板13覆盖大板100、形成空腔形成结构12以及空腔形成结构12上设置多个滤波器芯片10的方法均是相同的,区别在于,封装步骤的顺序不同,第二实施例中是先在大板100上覆盖压板13以及形成空腔形成结构12,也即先做好滤波器封装结构所需要的空腔,再进行滤波器芯片10的封装。此外,本技术实施例中,重布线层15的设置也可采用第一实施例中的重布线层15的设置方式,在此,不对重布线层15的设置方式进行限制。

50.在实际应用中,本技术实施例还提供一种大板级扇出型滤波器封装结构,包括:压板13;空腔形成结构12,空腔形成结构12设置于压板13上,且空腔形成结构12的预设位置处开设有通孔;滤波器芯片10,滤波器芯片10设置于空腔形成结构12上,滤波器芯片10包括芯片衬底和形成于芯片衬底的正面的位于中部的功能区101和位于功能区101四周的若干焊盘102,功能区101与通孔的位置相对应;塑封层11,塑封层11设置于空腔形成结构12上,并将滤波器芯片10包裹在内。

51.本技术实施例提供的大板级扇出型滤波器封装方法及其封装结构,通过在大板

100上制作滤波器封装结构,卸除大板100后,经过切割之后得到多个滤波器封装结构,可大批量进行滤波器封装结构的生产,大大提高生产效率,且工艺流程简单,降低制作成本;且相较于传统的硅圆片封装基板,可提高封装基板的利用率;此外,还提供了采用曝光、显影的方式进行空腔的制作,通孔尺寸形成的精度高。

52.在本发明所提供的实施例中,应该理解到,所揭露装置和方法,可以通过其它的方式实现。以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,又例如,多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些通信接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

53.在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

54.以上所述仅为本发明的实施例而已,并不用于限制本发明的保护范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。