1.本发明涉及一种具有外壳的电加热装置,该外壳包括将连接室与用于散发热量的加热室分隔开的分隔壁。至少一个ptc加热组件在加热室的方向上从分隔壁突出。该ptc加热元件在加热室中以加热肋的方式被暴出。该ptc加热组件具有至少一个ptc元件和与该pct元件电连接的条形导体,所述导体被分配不同的极性,以用于激励ptc元件。这些条形导体电连接到连接室中的电源电流。

背景技术:

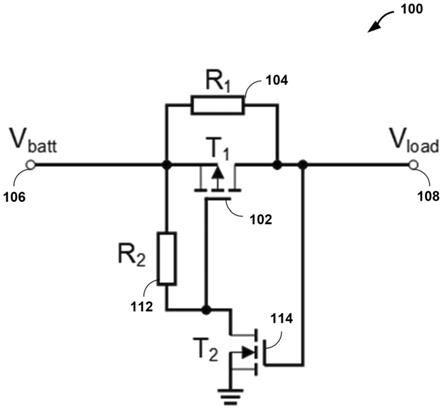

2.这种加热装置例如从ep 2 337 425 a1中是已知的。在这种电加热装置中,分隔壁以单件的形式被配置有加热组件外壳,该加热组件外壳作为加热肋突入到加热室中。在前面提及的现有技术中,分隔壁通过铝压铸与加热组件外壳一起被制造成单个件。这种类型的制造需要大量的铝。因此,电加热装置相对较重。在以上提及的电加热装置中,设置多个加热组件外壳,这些外壳作为在其下侧闭合的肋突入到加热室中。由于制造要求,这些必须彼此间隔开一定的距离,这与紧凑构造的要求相反。

3.在根据ep 3 334 242 a1的变型中,ptc加热元件最初作为单独的部件被制造,并且以这种形式被插入形成在分隔壁上的加热元件接受器中,以使得加热元件外壳的终端端部以密封的方式容纳在分隔壁的加热元件接受器中,并且条形导体的自由终端端部暴露在连接室中,在所述连接室中,所述导体可以电连接。在该现有技术中,预组装的pct加热元件被可靠地固持在加热元件接受器中,在这种情况下,pct加热元件被按压在该加热元件接受器中。

4.这种压配合接受器在分隔壁侧需要一定的壁厚。另外,在这种配置中,ptc加热元件和加热元件接受器之间的紧密性是有问题的。在操作中普遍的温度下,由塑料材料制成的密封件可能会老化,以使得存在待加热的流体将从加热室泄漏到连接室中的风险。然而,ptc元件与电源电流的电连接发生在连接室中,以使得就操作安全性而言,流体不可以进入连接室。否则,将担心发生短路。特别地,当电加热装置用于电动车辆(其中车载电源也用于操作电加热装置)时,这种缺陷引起相当大的安全问题。

5.本发明基于提供紧凑型电加热装置及用于制造该紧凑型电加热装置的方法的问题。

技术实现要素:

6.为了解决与该装置相关的问题,本发明公开了一种具有特征1的电加热装置。在这个电加热装置中,从分隔壁突出的外壳壁以感应的方式钎焊到分隔壁,该外壳壁可以界定连接室或加热室、或者可以界定连接室和加热室。附加地或替代性地,这同样适用于加热组件外壳与分隔壁的连接。

7.与开始讨论的现有技术(其中外壳以及加热肋通过铝压铸被制造成单个件)相反,本发明允许初始由薄片金属提供的部件的随后接合,以限定连接室和/或加热室,或者限定

设置在所述连接室与所述加热室之间的分隔壁。这同样适用于从外壳壁突出的任何连接端口,例如用于传导电加热装置中的待加热的流体的循环回路的流体管线。根据本发明的电加热装置特别是机动车辆中的电加热装置。柔性软管通常连接到电加热装置的相应连接端口并抵靠所述端口进行密封。

8.该片材可以具有小于1毫米的壁厚。

9.根据本发明的程序,首先提供分隔壁,该分隔壁将外壳上的连接室与加热室分隔开,其中分隔壁包括用于ptc元件在连接室中的电连接的至少一个开口。通过这个开口,ptc元件可以从连接室侧插入到加热组件外壳中。加热装置组件外壳通常在下侧被封闭,即,所述加热装置组件外壳的端部位于加热室中。加热组件外壳可以以这种方式提供。优选地,加热组件外壳由切割成一定长度的一片圆筒形管状主体形成,所述一片圆筒形管状主体可以通过使形成加热组件外壳的片材变形而在下侧上被封闭。在那里,片材可以通过卷边或以密封方式插入的塞子来被结合、钎焊、焊接和/或封闭。在根据本发明的方法中,外壳壁替代性地或附加地通过感应钎焊连接到分隔壁,其中该外壳壁可以完全或部分地围绕连接室和/或加热室。

10.根据本发明的解决方案提供了电加热装置的更紧凑构造的可能性。与铝压铸件相比,单独的加热组件外壳可以以其间的较小的距离设置在分隔壁上。感应钎焊允许局部受限的加热,以使得在热接合之后也能够确保电加热装置的先前制造的部件的良好的尺寸稳定性。此外,感应钎焊使得可以在分隔壁和与该分隔壁连接的部件(例如加热组件外壳或外壳壁)之间实现牢固的流体密封连接。

11.感应钎焊期间的接合对的低贯穿加热也允许局部加热,并因此允许几个加热组件外壳彼此相邻或一个接一个地连接到分隔壁的相对紧凑的布置。因此,本发明允许加热组件外壳和整个电加热装置的外壳两者的设计方面的更大的自由度。与现有技术相比,根据本发明的电加热装置的设计不再需要考虑通过压铸制造的铝外壳的脱模。

12.感应钎焊期间的程序允许任何任意类型的温度控制,只要该温度控制仅低于接合对的熔点。这些接合对通常由金属制成,优选地由冲压金属片制成,所述冲压金属片通常应用在分隔壁、加热元件外壳和/或外壳壁的整个表面上。

13.感应钎焊导致整个表面上的连接,并且因此导致分隔壁、加热元件外壳和/或外壳壁之间的紧密连接。优选地,如果需要的话,在用于减少钎焊时间的一定量的预热之后,可以实行感应钎焊,以使得接触元件被施加到分隔壁、加热元件外壳和/或外壳壁的表面。然后通过感应加热接头,以使得接头处的焊料升温并液化。毛细作用力可以将焊料吸引到待接合的表面之间,并且因此将焊料集中在焊料接头的两个接合对之间的相界处。

14.在根据本发明的方法中,焊料的环优选地被布置成与接合对之间的间隙相邻,并且由接合对形成。电感器周向布置在环的外侧或内侧,从而以感应的方式加热焊料和接合对,所述接合对在接合对之间的间隙的区域中包围所述间隙。因此,焊料流入到间隙中,尤其是由于毛细作用。电感器被接通以加热焊料和限定间隙的接合对的表面。在焊料已经熔化后,电感器被切断。焊料流入到间隙中并在所述间隙中固化。

15.接合对可以包含或含有有色金属、黑色金属、铬镍钢和非金属材料以及这些材料的任意组合。

16.根据本发明的钎焊方法导致接合对之间的耐腐蚀连接,特别是气密和液密连接。

与诸如胶粘或焊接的其他材料结合相比,钎焊方法的循环时间与接头的总长度无关。可以同时使用不同的电感器。以这样的方式,钎焊可以在不同的点处被同时执行。同时,加热是局部受限的。这提供了在钎焊之前装备加热组件外壳的可能性。然而,钎焊后进行装配是优选的。

附图说明

17.从下面结合附图对实施例的描述中,本发明的更多细节和优点将变得显而易见。在附图中:

18.图1示出了电加热装置的实施例的透视图;

19.图2示出了具有细节的显示分隔壁和加热组件外壳之间的连接的剖视图;

20.图2b示出了根据图2中的图示的细节iii;

21.图3示出了根据图2的钎焊前(左)和钎焊后(右)的变体的视图;

22.图4示出了关于根据图2的图示的变型,其中在左侧示出了钎焊之前的状态,而在右侧示出了钎焊之后的状态;

23.图5示出了另一变型的剖视图,其中在左侧示出了钎焊前的状态,而在右侧示出了钎焊后的状态;

24.图6示出了在用于在左侧和右侧施加焊料的不同变型的情况下分隔壁和加热组件外壳之间的过渡区域的放大剖视图;

25.图7示出了外壳壁和连接端口的一部分的剖视图;

26.图8示出了外壳上部和外壳下部之间的过渡部处的剖视图;

27.图9示出了根据图8的图示的变型;以及

28.图10示出了根据图6的图示的变型。

具体实施方式

29.在图中,附图标记2标识具有外壳上部4和外壳下部6的外壳。外壳上部4围绕连接室8。外壳下部6围绕加热室10。分隔壁12位于加热室10和连接室8之间。分隔壁12是流体密封的,以使得容纳在加热室10中的待加热的液体流体不能到达连接室8。在加热室10的高度处,外壳2通过连接端口14立设在上方,所述连接端口用于连接机动车辆内的流体传导管线。这些连接端口14从对置的外壳壁16突出,在本实例中,所述外壳壁在周向上围绕加热室6。在该图中,只能看到这些连接端口14中的一个,即被部分剖开。

30.附图标记18标识加热组件外壳,在本实例中,该加热组件外壳被配置成在下侧上被封闭的u形袋。在这些加热组件外壳18的每一个中,多个ptc元件20在加热组件外壳18的高度方向上一个在另一个之上地布置,并且布置在接触表面之间,所述接触表面作为条形导体22与相应的ptc元件20导电接触,并且由片材形成,并形成端子接线片23,这些端子接线片在连接室中导电连接。绝缘层24位于相应的条形导体22的外侧,以使得经由ptc元件的主侧表面散发的热量首先经过条形导体22,然后经过绝缘层24,并被传导通过作为加热肋突出到加热室10中的加热组件外壳18的壁。

31.加热组件外壳18目前由相对较薄的片材形成。加热组件外壳18抵靠在相应的绝缘层24的外表面,且在所述加热组件外壳18与所述绝缘层24的外表面之间没有间隙。加热组

件外壳18也可以在预张力下抵靠在相应的绝缘层24上。

32.与现有技术的ep 2 337 425 a1相比,形成加热肋的材料的质量显著减少。因此,所示出的实施例可以以更少的重量被制造。而且,可以省去楔形元件,其中根据ep 2 337 425 a1,该楔形元件被压入到接收袋中,以便确保ptc元件20和加热肋的表面之间良好的热传导接触,从而隔绝热量。

33.外壳2也由相对较薄的片材组成。因此,加热室10被基本上圆筒形的片状金属套筒周向围绕,该片状金属套筒被钎焊,特别是感应钎焊到外壳2的基板26。钎焊接头由附图标记28标识。

34.分隔壁12也由相对较薄的片材形成,并且以周向流体密封的方式被钎焊到外壳2的内周表面。该钎焊接头也由附图标记28标识。

35.加热组件外壳18也被钎焊到分隔壁12。为此目的,加热组件外壳18在配备有ptc元件20(一个或多个)和条形导体22以及绝缘层24之前被插入到分隔壁12的开口30中,并且在所述开口中被钎焊到分隔壁12。

36.连接端口14以相同的方式被钎焊到外壳壁16。在此,同样,钎焊点由附图标记28标识。

37.图2示出了分隔壁12和加热组件外壳18之间的连接的剖视图。分隔壁12通过深冲压设有突出的连接件32。连接件32一体地形成在形成分隔壁12的片状金属部分上。连接件32在内部接合在加热组件外壳18中。

38.图2利用附图标记34示出了焊料环,所述焊料环的内径略大于加热组件外壳18的外径。提到直径不一定意味着加热组件外壳18或环34在俯视图中以圆形的方式形成。相反,环34也可以以多边形的形式形成,特别是以矩形的方式形成。

39.附图标记36表征电感器。在所示的实施例中,用于钎焊的该电感器36位于保护气体外壳38内,该保护气体外壳基本上一方面以密封的方式抵靠在分隔壁12的面向加热室10的下侧上,并且另一方面抵靠在加热组件外壳18的外周表面上。不用说,钎焊是在基板26连接到外壳下部6之前被实行的。

40.为了进行钎焊,电感器36被接通,从而加热焊料以及连接件32和加热组件外壳18的区域中的重叠壁。在此,焊料材料是高温铜基焊料。在钎焊期间,保护气体外壳38内充满保护气体。由于由电感器36进行的加热,焊料熔化,并且由于毛细作用,焊料流入由图2b中的附图标记40表征的间隙中。焊料由图2b中的附图标记42表征。图2b中示出的焊料42的固化模具是一方面所使用的焊料42的体积而另一方面毛细作用的自然结果。

41.图3示出了替代性实施例。附图标记18示出在内部的加热组件外壳;附图标记32示出了在外部的连接件。这些比例也可以相反地实现,即连接件32可以以比加热组件外壳18小的尺寸实现。只有具有重叠部的一定长度的件是必要的。附图标记44表征由不导电材料制成的焊料支撑件。由于这种物质性,焊料支撑件44不会被电感器36加热。在钎焊之前,环34搁置在焊料支撑件44的表面上。在接通电感器36(未示出)之后,焊料42流入间隙40中并在所述间隙中固化。这导致一方面连接件32的两个重叠区段与另一方面加热组件外壳18之间的流体密封的牢固连接。

42.图4中示出了关于根据图2的图示的又一个变型。在该变型中,呈环34形式的焊料在钎焊(左)之前位于有凸缘的接收环46中。在钎焊之后,焊料已经流到间隙40中。接收环46

被清空。应该注意的是,焊料也已经在有凸缘的接收环46的端面和加热组件外壳18的外周表面之间流动。根据图4的变型提供了环34可以被插入到外部材料和内部材料之间的环形间隙中的优点。邻接部分基本上密封用于焊料42的容纳区域。这减少了在钎焊期间焊点的区域中的环境影响。

43.图5示出了另一变型,其中加热组件外壳18被容纳在连接件32内,该连接件32与分隔壁12一体形成。重叠区域基本上沿着电感器36的高度延伸部延伸。然而,由附图标记47表征的重叠区域的边缘区域在图中在底部处显示,其中所述边缘区域没有被电感器36的作用覆盖。因此,对置的接合对在所述边缘区域处更冷,以使得从上方以熔融形式进入的焊料42不可避免地在该区域中固化,并防止焊料42从间隙40流出。如图5在右侧所示,焊料42在距重叠区域的下端一定距离处冷却。

44.图6示出了其中连接件32设置在外部而加热组件外壳18设置在内部的变型。加热组件外壳18设有由附图标记48表征的接触凸缘。该接触凸缘48也是通过弯曲形成加热组件外壳18的片材形成的。

45.在图6中,环34在环形间隙中布置在左侧,该环形间隙在加热组件外壳18的纵向方向上一方面由接触凸缘48和另一方面由分隔壁12界定。

46.在图6的右侧示出的变型中,环34在钎焊之前位于接触凸缘48的径向外侧。电感器36被配置成环形,并且围绕接触凸缘48的外周。分隔壁12在加热室10的方向上形成在接触凸缘48的径向外侧,以产生用于所成形的电感器36的环形容纳区域51。

47.图7示出了设有加宽的接触凸缘50的连接端口14的一部分。外壳壁16具有向外倒角的孔52。焊料的环34设置在定界孔洞52的外壳壁16的材料和连接端口14之间。在这个实施例中,同样,由于由电感器36进行的加热和由于毛细作用,焊料进入外壳壁16的内表面和接触凸缘50之间的间隙40。

48.图8中示出了关于图7的变型。在这个变型中,外壳下部6向外弯曲以形成横截面为l形的接受器54。外壳上部4的自由端被插入到该l形接受器中。外壳下部6的自由上端设有漏斗形弯曲部56。在钎焊之前,环34被夹在该漏斗形弯曲部56中。当电感器36被激活时,焊料流入到由附图标记40表征的间隙中。

49.图9示出了一变型。在这个实施例中,外壳上部4和外壳下部6每一个都具有对置的凸缘表面58、60。外壳下部6的凸缘表面60设有环形圆周凹部62,其中环34被容纳在所述环形圆周凹部中。

50.图10示出了用于将加热组件外壳18连接到分隔壁12的另一变型。在此,同样,分隔壁12具有连接件32。然而,该连接件被形成为在其自由端处向内成锥形。以相对应的方式,加热组件外壳18被形成为在其自由端处向外成锥形。这种形成导致在加热组件外壳18的纵向方向上接合的部件的预定位。在钎焊之前,环34安置在加热组件外壳18的自由端和在所述加热组件外壳18上方延伸的分隔壁12之间。

51.附图标记列表

52.2 外壳

53.4 外壳上部

54.6 外壳下部

55.8 连接室

56.10 加热室

57.12 分隔壁

58.14 连接端口

59.16 外壳壁

60.18 加热组件外壳

61.20 ptc元件

62.22 条形导体

63.23 端子接线片

64.24 绝缘层

65.26 基板

66.28 钎焊点

67.30 开口

68.32 连接件

69.34 环

70.36 电感器

71.38 保护气体外壳

72.40 间隙

73.42 焊料

74.44 焊料支撑件

75.46 接收环

76.48 接触凸缘

77.50 接触凸缘

78.51 容纳区域

79.52 孔

80.54 l形接受器

81.56 漏斗形弯曲部

82.58 凸缘表面

83.60 凸缘表面

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。