1.本技术涉及电路板制备领域,尤其涉及一种细线路电路板及其制备方法。

背景技术:

2.近年来,随着消费类电子产品市场的不断发展和成熟,对电路板提出了更高的需求。例如,随着电子产品朝轻薄短小的趋势发展,对电路板线路的精细化程度要求也越来越高,因此具有较小线宽的电路板应运而生。此类电路板通常采用减成法和半加成法制得。

3.减成法为在覆铜基板上电镀铜,然后通过曝光显影工艺蚀刻镀铜层和铜箔层,得到所需导电线路。然而,在蚀刻过程中容易产生侧蚀,尤其当电路板所需的线宽/线距较小时,产品良率会大大降低。另一方面,蚀刻过程导致原料铜浪费,而且污染环境。

4.半加成法为在覆铜基板上覆盖图形化干膜,在图形化干膜的开口中电镀铜,然后蚀刻未被电镀铜覆盖的部分铜箔层,从而得到所需导电线路。虽然半加成法能够缓解线路侧蚀问题,但仍然存在图形电镀等容易污染环境的工艺流程。

技术实现要素:

5.为解决现有技术以上至少一不足之处,有必要提供一种电路板的制备方法。

6.另,还有必要提供一种根据上述制备方法制得的电路板。

7.本技术提供一种电路板的制备方法,包括步骤:提供基层;在所述基层的相对两表面印刷第一感光树脂层,每一所述第一感光树脂层包括感光树脂和设置于感光树脂中的导电物质,每一所述第一感光树脂层划分为第一部分和除所述第一部分之外的第二部分;对所述第一部分进行曝光;显影以去除所述第二部分,干燥后得到第一底层线路,每一所述第一底层线路包括朝向所述基层的第一端部、与所述第一端部相对设置的第二端部以及连接所述第一端部和所述第二端部的第一侧面;及在每一所述第一底层线路的所述第二端部和所述第一侧面形成第一电镀铜线路,每一所述第一底层线路和对应的所述第一电镀铜线路共同形成第一导电线路层。

8.在一种可能的实施方式中,所述第二端部的宽度大于所述第一端部的宽度。

9.在一种可能的实施方式中,所述制备方法还包括在所述基层中开设第一通孔;其中,所述第一感光树脂层的至少一个还填充于所述第一通孔中,形成电性连接两个所述第一导电线路层的第一导通部。

10.在一种可能的实施方式中,还包括:在每一所述第一导电线路层的表面均分别压合胶层和绝缘层;在每一所述绝缘层和对应的所述胶层中开设第二通孔;在每一所述绝缘层的表面和所述第二通孔中印刷第二感光树脂层,所述第二感光树脂层包括感光树脂和设置于感光树脂中的导电物质,每一所述第二感光树脂层划分为对应所述第二通孔的第三部分和除所述第三部分之外的第四部分;对所述第三部分进行曝光;显影以去除所述第四部分,干燥后得到第二底层线路,每一所述第二底层线路包括朝向所述基层的第三端部、与所述第三端部相对设置的第四端部以及连接所述第三端部和所述第四端部的第二侧面;及在

所述第二底层线路的所述第四端部和所述第二侧面形成第二电镀铜线路,所述第二底层线路和所述第二电镀铜线路共同形成第二导电线路层,其中,位于所述第二通孔中的所述第二感光树脂层形成电性连接两个所述第一导电线路层的第二导通部。

11.在一种可能的实施方式中,所述第一导电线路层的线宽小于20微米,所述第一导电线路层的线距小于20微米或大于1000微米。

12.在一种可能的实施方式中,所述制备方法还包括:在每一所述第一导电线路层上覆盖保护层。

13.本技术还提供一种电路板,包括基层,所述电路板还包括:两个第一导电线路层,设置于所述基层相对的两个表面,每一所述第一导电线路层包括:第一底层线路,形成于所述基层的表面,所述第一底层线路包括朝向所述基层的第一端部、与所述第一端部相对设置的第二端部以及连接所述第一端部和所述第二端部的第一侧面;及第一电镀铜线路,覆盖所述第一底层线路的所述第二端部和所述第一侧面。

14.在一种可能的实施方式中,所述第二端部的宽度大于所述第一端部的宽度。

15.在一种可能的实施方式中,所述电路板还包括:第一通孔,开设于所述基层中;及第二导通部,位于所述第一通孔中,所述第二导通部电性连接两个所述第一导电线路层。

16.在一种可能的实施方式中,所述电路板还包括:胶层和绝缘层,依次形成于每一所述第一导电线路层的表面,每一所述绝缘层和对应的所述胶层中开设有第二通孔;及第二导电线路层,包括:第二底层线路,形成于每一所述绝缘层上,所述第二底层线路包括朝向所述基层的第三端部、与所述第三端部相对设置的第四端部以及连接所述第三端部和所述第四端部的第二侧面;及第二电镀铜线路,形成于所述第二底层线路的所述第四端部和所述第二侧面,其中,所述第二底层线路填充于所述第二通孔中以形成电性连接所述第二导电线路层和所述第一导电线路层的第二导通部。

17.与现有技术相比,本技术可用于制备细线路电路板,在底层线路形成后电镀铜,可以有效的降低细线路的电阻;由于本技术并非采用全板电镀的方式进行电镀,因此后续不需要对电镀铜线路进行蚀刻,因此不会污染环境,而且,显影去除的感光树脂层中的导电物质(如银颗粒)可以回收并重复利用,节省了原料成本。

附图说明

18.图1为本技术实施方式提供的基层的剖面示意图。

19.图2为在图1所示的基层上印刷第一感光树脂层后的剖面示意图。

20.图3为对图2所示的第一感光树脂层进行曝光后的剖面示意图。

21.图4为对图3所示的第一感光树脂层进行显影以得到第一底层线路后的剖面示意图。

22.图5为图4所示的第一底层线路的俯视图。

23.图6为在图5所示的第一底层线路上形成第一电镀铜线路以得到第一导电线路层后的剖面示意图。

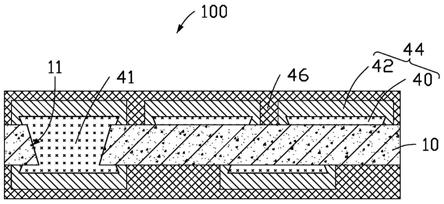

24.图7为在图6所示的第一导电线路层上覆盖第一保护层后得到的双面电路板的剖面示意图。

25.图8为本技术另一实施方式中在图6所示的第一导电线路层上压合胶层和绝缘层

后的剖面示意图。

26.图9为在图8所示的胶层和绝缘层中开设通孔后的剖面示意图。

27.图10为在图9所示的绝缘层上印刷第二感光树脂层后的剖面示意图。

28.图11为对图10所示的第二感光树脂层进行曝光后的剖面示意图。

29.图12为对图11所示的第二感光树脂层进行显影以得到第二底层线路后的剖面示意图。

30.图13为在图12所示的第二底层线路上形成第二电镀铜线路以得到第二导电线路层后的剖面示意图。

31.图14为在图13所示的第二导电线路层上覆盖第二保护层后得到的多层电路板的剖面示意图。

32.主要元件符号说明

33.基层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

34.第一通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

35.第一感光树脂层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

36.第一部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

37.第二部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

38.第一光罩

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

39.第一图形化开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

40.第一底层线路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

41.第一导通部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

42.第一电镀铜线路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

43.第一导电线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44

44.第一保护层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

46

45.胶层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

46.绝缘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

47.第二通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

48.第二感光树脂层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

49.第二光罩

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

50.第二图形化开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71

51.第二底层线路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

52.第二导通部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81

53.第二电镀铜线路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82

54.第二导电线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

84

55.第二保护层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90

56.电路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100,200

57.第一端部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

401

58.第二端部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

402

59.第一侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

403

60.第三部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

601

61.第四部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

602

62.第三端部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

801

63.第四端部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

802

64.宽度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

w1,w2,w3,w465.线宽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

l

66.线距

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀs67.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

68.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

69.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

70.为能进一步阐述本技术达成预定目的所采取的技术手段及功效,以下结合附图及较佳实施方式,对本技术作出如下详细说明。

71.本技术方案提供的电路板的制备方法,可用于制备双面电路板和多层线路板等。图1至图7以制备双面线路板为例对本技术的制备方法进行说明,所述制备方法包括如下步骤:

72.s11,请参阅图1,提供基层10,在所述基层10中开设第一通孔11。

73.在一实施方式中,基层10的材质为绝缘树脂,具体地,基层10的材质可以选自环氧树脂(epoxy resin)、聚丙烯(polypropylene,pp)、bt树脂、聚苯醚(polyphenylene oxide,ppo)、聚丙烯(polypropylene,pp)、聚酰亚胺(polyimide,pi)、聚对苯二甲酸乙二醇酯(polyethylene terephthalate,pet)以及聚萘二甲酸乙二醇酯(polyethylene naphthalate,pen)等树脂中的一种。

74.其中,第一通孔11可通过冲孔或激光打孔的方式形成。

75.s12,请参阅图2,在基层10相对的两个表面通过印刷银浆或者压合感光银膜形成第一感光树脂层20。每一第一感光树脂层20包括感光树脂和设置于感光树脂中的银颗粒。在其他实施例中,所述第一感光树脂层20还可以包括感光树脂和其他具有导电性的物质,如:铜、石墨烯、碳纳米管的一种或几种混合而成。每一第一感光树脂层20划分为第一部分21和除第一部分21之外的第二部分22。其中,第一部分21对应所需导电线路层的线路图案设置。

76.如图2所示,第一感光树脂层20还填充于第一通孔11中。

77.s13,请参阅图3,对第一部分21进行曝光。

78.具体地,可以在每一第一感光树脂层20上覆盖一第一光罩30,第一光罩30具有对应第一部分21的第一图形化开口31,即第一部分21通过第一光罩30暴露,而第二部分22被第一光罩30遮盖。因此,在朝向第一感光树脂层20发射光线时,第一部分21在光线的作用下

聚合并固化,而第二部分22因未被光线照射而未发生聚合反应(即未固化)。

79.s14,请参阅图4和图5,显影以去除第二部分22,干燥后得到第一底层线路40。每一第一底层线路40包括朝向基层10的第一端部401、与第一端部401相对设置的第二端部402以及连接第一端部401和第二端部402的第一侧面403。在一实施方式中,第二端部402的宽度w2大于第一端部401的宽度w1,其中,所述宽度为沿基层10的延伸方向上的尺寸。

80.其中,第二部分22可通过碱性显影液去除。如,显影液可采用浓度为1%的naco3。将至少第二部分22浸泡在显影液中,由于第二部分22未曝光,因此可以与显影液反应而被去除。其中,显影去除的部分第一感光树脂层20中的银颗粒可以回收并重复利用,节省了原料成本。

81.其中,第一底层线路40还填充于第一通孔11中,形成第一导通部41。可以理解,第一底层线路40包括固化后的感光树脂和设置于感光树脂中的银颗粒,银颗粒具有导电性,即第一导通部41中起到导通作用的为银颗粒。

82.在其他实施方式中,所述第一底层线路40还可以通过光刻技术形成。

83.s15,请参阅图6,在第一底层线路40的第二端部402和第一侧面403形成第一电镀铜线路42,第一底层线路40和第一电镀铜线路42共同形成第一导电线路层44。第一导通部41可用于电性导通两个第一导电线路层44。

84.通过设置第二端部402的宽度大于第一端部401的宽度,可使得第一电镀铜线路42被第一底层线路40的第二端部402牢固地夹持于基层10上方,防止第一电镀铜线路42脱落。

85.在一实施方式中,可在第一底层线路40上覆盖一干膜(图未示),干膜具有用于暴露第一底层线路40的第二端部402的图形化开口,且图形化开口的宽度稍大于第二端部402的宽度。然后,在干膜的图形化开口中电镀铜以得到第一电镀铜线路42。由于图形化开口的宽度稍大于第二端部402的宽度,因此第一电镀铜线路42可在覆盖第二端部402的同时覆盖第一底层线路40的第一侧面403。

86.可以理解,上述步骤并非采用全板电镀的方式进行电镀,因此后续不需要对第一电镀铜线路42进行蚀刻,节省原料成本。

87.在一实施方式中,第一导电线路层44的线宽l小于20微米,第一导电线路层44的线距s小于20微米。在另一实施方式中,第一导电线路层44也可以具有较大的线距s,如大于1000微米。

88.s16,请参阅图7,在每一第一导电线路层44上覆盖第一保护层46,从而得到电路板100(本实施方式为双面电路板)。

89.在一实施方式中,第一保护层46可以为阻焊层或覆盖膜(cvl),如,第一保护层46可以包括防焊油墨。第一保护层46用于防止第一导电线路层44氧化或焊接短路。

90.图1至图6以及图8至图14以制备多层线路板为例对本技术的制备方法进行进一步说明。如图1至图6所示,所述制备方法以相同的步骤在基层10上制备第一导电线路层44,具体请参考步骤s11~s15,此不赘述。在制备出第一导电线路层44后,所述制备方法还进一步包括:

91.包括如下步骤:

92.s17,请参阅图8,在每一第一导电线路层44的表面均分别压合胶层50和绝缘层51。

93.在一实施方式中,绝缘层51的材质为绝缘树脂,具体地,绝缘层51的材质可以选自

环氧树脂、聚丙烯、bt树脂、聚苯醚、聚丙烯、聚酰亚胺、聚对苯二甲酸乙二醇酯以及聚萘二甲酸乙二醇酯等树脂中的一种。绝缘层51的材质可以与基层10相同,也可以不相同。

94.胶层50的材质可为常用的纯胶。

95.s18,请参阅图9,在每一绝缘层51和对应的胶层50中开设第二通孔52。

96.其中,第二通孔52可通过冲孔或激光打孔的方式形成。

97.s19,请参阅图10,在每一绝缘层51的表面以及第二通孔52中印刷第二感光树脂层60,每一第二感光树脂层60包括感光树脂和设置于感光树脂中的银颗粒。每一第二感光树脂层60划分为对应第二通孔52的第三部分601和除第三部分601之外的第四部分602。

98.其中,第三部分601对应所需导电线路层的线路图案设置。

99.s20,请参阅图11,对第三部分601进行曝光。

100.具体地,可以在每一第二感光树脂层60上覆盖一第二光罩70,第二光罩70具有对应第三部分601的第二图形化开口71,即第三部分601通过第二光罩70暴露,而第四部分602被第二光罩70遮盖。因此,在朝向第二感光树脂层60发射光线时,第三部分601在光线的作用下聚合并固化,而第四部分602因未被光线照射而未发生聚合反应(即未固化)。

101.s21,请参阅图12,显影以去除第四部分602,干燥后得到第二底层线路80。第二底层线路80包括朝向基层10的第三端部801、与第三端部801相对设置的第四端部802以及连接第三端部801和第四端部802的第二侧面803。

102.在一实施方式中,第四端部802的宽度w4大于第三端部801的宽度w3,其中,所述宽度为沿基层10的延伸方向上的尺寸。

103.其中,第四部分602可通过碱性显影液去除。如,显影液可采用浓度为1%的naco3。将至少第四部分602浸泡在显影液中,由于第四部分602未曝光,因此可以与显影液反应而被去除。其中,显影去除的部分第二感光树脂层60中的银颗粒可以回收并重复利用,节省了原料成本。

104.s22,请参阅图13,在第二底层线路80的第四端部802和第二侧面803形成第二电镀铜线路82,第二底层线路80和第二电镀铜线路82共同形成第二导电线路层84,其中,第二底层线路80填充于第二通孔52中以形成电性连接第二导电线路层84和第一导电线路层44的第二导通部81。可以理解,第二底层线路80包括固化后的感光树脂和设置于感光树脂中的银颗粒,第二导通部81中起到导通作用的为银颗粒。

105.通过设置第四端部802的宽度大于第三端部801的宽度,可使得第二导电线路层84被第二底层线路80的第四端部802牢固地夹持于基层10上方,防止第二电镀铜线路82脱落。

106.在一实施方式中,可在第二底层线路80上覆盖一干膜(图未示),干膜具有用于暴露第二底层线路80的第四端部802的图形化开口,且图形化开口的宽度稍大于第四端部802的宽度。然后,在干膜的图形化开口中电镀铜以得到第二电镀铜线路82。由于图形化开口的宽度稍大于第四端部802的宽度,因此第二电镀铜线路82可在覆盖第四端部802的同时覆盖第二底层线路80的第二侧面803。

107.可以理解,上述步骤并非采用全板电镀的方式进行电镀,因此后续不需要对第二电镀铜线路82进行蚀刻,节省原料成本。

108.在一实施方式中,第二导电线路层84的线宽小于20微米,第二导电线路层84的线距小于20微米。在另一实施方式中,第二导电线路层84也可以具有较大的线距,如大于1000

微米。

109.s23,请参阅图14,在每一第二导电线路层84上覆盖第二保护层90,从而得到电路板200(本实施方式为多层线路板)。

110.在一实施方式中,第二保护层90可以为阻焊层或覆盖膜(cvl),第二保护层90用于防止第二导电线路层84氧化或焊接短路。

111.请参阅图7,本技术一实施方式还提供一种电路板100,包括基层10和设置于基层10相对两个表面的第一导电线路层44。每一第一导电线路层44包括设置于基层10表面的第一底层线路40。每一第一底层线路40包括朝向基层10的第一端部401、与第一端部401相对设置的第二端部402以及连接第一端部401和第二端部402的第一侧面403。在一实施方式中,第二端部402的宽度w2大于第一端部401的宽度w1,每一第一导电线路层44还包括设置于第一底层线路40的第二端部402和第一侧面403的第一电镀铜线路42。

112.其中,基层10开设有贯穿的第一通孔11,第一底层线路40还填充于第一通孔11中,形成电性连接两个第一导电线路层44的第一导通部41。

113.在一实施方式中,每一第一导电线路层44上还可覆盖有第一保护层46。

114.请参阅图14,本技术一实施方式还提供一种电路板200,包括基层10和设置于基层10相对两个表面的第一导电线路层44。每一第一导电线路层44包括设置于基层10表面的第一底层线路40。每一第一底层线路40包括朝向基层10的第一端部401、与第一端部401相对设置的第二端部402以及连接第一端部401和第二端部402的第一侧面403。在一实施方式中,第二端部402的宽度w2大于第一端部401的宽度w1,每一第一导电线路层44还包括设置于第一底层线路40的第二端部402和第一侧面403的第一电镀铜线路42。

115.电路板200还包括依次设置于每一第一导电线路层44上的胶层50和绝缘层51,每一绝缘层51和对应的胶层50中开设第二通孔52。

116.每一绝缘层51的表面还设置有第二导电线路层84。每一第二导电线路层84包括设置于绝缘层51表面的第二底层线路80。第二底层线路80包括朝向基层10的第三端部801、与第三端部801相对设置的第四端部802以及连接第三端部801和第四端部802的第二侧面803。在一实施方式中,第四端部802的宽度w4大于第三端部801的宽度w3。每一第二导电线路层84还包括设置于第二底层线路80的第四端部802和第二侧面803上的第二电镀铜线路82。第二底层线路80还进一步填充于第二通孔52中以形成电性连接第二导电线路层84和第一导电线路层44的第二导通部81。

117.在一实施方式中,每一第二导电线路层84上还可覆盖有第二保护层90。

118.本技术可用于制备细线路电路板,在底层线路形成后电镀铜,可以有效的降低细线路的电阻。由于本技术并非采用全板电镀的方式进行电镀,因此后续不需要对电镀铜线路进行蚀刻,因此不会污染环境,而且,显影去除的感光树脂层中的银颗粒可以回收并重复利用,节省了原料成本。

119.可以理解的是,对于本领域的普通技术人员来说,可以根据本技术的技术构思做出其它各种相应的改变与变形,而所有这些改变与变形都应属于本技术权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。