1.本发明涉及导电薄膜技术领域,更具体的说,本发明涉及导电薄膜、导电薄膜的制备方法、及其作为电流汇集传输材料在能量存储装置中的应用。

背景技术:

2.目前,真空镀膜技术广泛用于电子产品、光学元件、传感器等高科技领域,研究人员根据各生产链条的特点开发了各式各样适用于不同技术要求的真空镀膜设备。

3.真空镀膜技术主要分为蒸发镀膜和溅射镀膜两种。其中,蒸发镀膜法是在真空环境中利用电流加热、电子束加热或激光加热等方法使蒸发材料变成团簇、分子或原子,以较大的自由程作近自由运动,当这些自由运动的分子或原子碰撞到温度较低的基膜,就在基膜上凝结下来,沉积覆盖在基膜上形成薄膜金属镀层。蒸发镀膜法具有纯度高、结晶好的优点,常用于金属薄膜、半导体薄膜、薄膜太阳能电池材料的生产制作。

4.导电薄膜生产时,一般是通过蒸发镀膜结合水镀镀膜的工艺线路。为了满足导电薄膜的厚度要求,对基膜的厚度有特定的要求,这就使得在生产导电薄膜时,需要对基膜的厚度进行限制,基膜的厚度只能在一定的范围内,不能够过薄或者过厚。另外在进行蒸发镀膜时,是将要蒸镀的材料(例如铜),加入坩埚内,在对其进行加热,不可避免的会有加热不均匀的现象,材料受热不均匀时就会出现局部温度过高的情况,当遇到基膜时就会将基膜烫穿,形成孔洞,从而影响产品的合格率。

技术实现要素:

5.为了克服现有技术的不足,本发明提供一种导电薄膜,放宽了对外层薄膜基材厚度的限制,避免出现孔洞的现象,提高产品的优率。

6.本发明解决其技术问题所采用的技术方案是:一种导电薄膜,其改进之处在于:包括薄膜基材、双面第一金属镀层、双面第二金属镀层、双面pi膜、双面第三金属镀层、双面第四金属镀层以及双面第五金属镀层;

7.所述的双面第一金属镀层通过真空镀膜设备成型在薄膜基材的一个表面上,双面第二金属镀层通过水镀装置成型在双面第一金属镀层上;

8.所述的双面pi膜通过涂布复合设备涂布在双面第二金属镀层外表面,所述双面第三金属镀层通过磁控溅射镀膜设备成型在双面pi膜的外表面,双面第四金属镀层通过真空蒸发镀膜装置成型在第三金属镀层上,第五金属层通过水镀装置成型在第四金属镀层上;

9.所述的薄膜基材在双面第五金属镀层成型后与双面第一金属层之间剥离,并且剥离薄膜基材后形成的两卷导电薄膜的成品膜。

10.在上述的结构中,所述的薄膜基材包括但不限于pp膜、pe膜或pet膜。

11.在上述的结构中,所述的过渡薄膜为pp膜、pe膜以及pet膜其中任意一种。

12.在上述的结构中,所述薄膜基材厚度为12-20μm,导电薄膜成品膜的厚度为 3-6μ

m;

13.在上述的结构中,第一金属镀层厚度为50-200nm;

14.在上述的结构中,第二金属镀层的厚度为600-900nm;

15.在上述的结构中,pi膜的厚度为1-4μm;

16.在上述的结构中,第三金属镀层的厚度为5-50nm;

17.在上述的结构中,第四金属镀层的厚度为50-200nm;

18.在上述的结构中,第五金属镀层的厚度为600-900nm;

19.在上述的结构中,所述的第一金属镀层、第二金属镀层、第三金属镀层、第四金属镀层以及第五金属镀层均为镀铜层。

20.本发明还提供了一种导电薄膜的制备方法,其改进之处在于:该方法包括以下的步骤:

21.s1、在薄膜基材的上下两个表面涂覆上0.3-1um厚度的离型剂。形成双面离型涂层;

22.s2、在双面离型涂层表面采用真空镀膜设备进行同步镀膜,各形成50-200nm 的双面第一金属镀层;

23.s3、通过水镀装置,在双面的第一金属镀层的外表面同步形成600-900nm的双面第二金属镀层;

24.s4、使用涂布复合设备,将pi料涂布在双面第二金属镀层的外表面上,再进行热固化,在双面第二金属镀层表面同步形成1-4μm的双面pi膜;

25.s5、采用双面磁控溅射镀膜设备,在双面的pi膜面上进行镀膜,各形成5-50nm 的双面第三金属镀层;

26.s6、采用双面真空蒸发镀膜设备,在双面第三金属镀层上同步进行镀膜,形成 50-200nm的双面第四金属镀层;

27.s7、采用水镀装置,在双面的第四金属镀层上进行同步镀膜,各形成600-900nm 的双面第五金属镀层;

28.s8、将薄膜基材沿着与双面第一金属层之间进行剥离,从而形成两卷导电薄膜的成品膜。

29.进一步的,所述的步骤s1中,所述的薄膜基材包括但不限于pp膜、pe膜或 pet膜。

30.进一步的,所述的步骤s2中,所述的真空镀膜设备包括但不限于真空蒸发镀膜设备或者磁控溅射镀膜设备。

31.进一步的,所述步骤s4中pi料的涂布方式为双面同步涂布或者单面涂布完成后再涂另一面。

32.进一步的,所述薄膜基材的厚度为12-20μm;所述导电薄膜的成品膜厚度为 3-6μm。

33.进一步的,所述的双面第一金属镀层、双面第二金属镀层、双面第三金属镀层、双面第四金属镀层以及双面第五金属镀层均为镀铜层。

34.进一步的,所述的步骤s3和步骤s7中,水镀装置为碱性水镀设备或者酸性水镀设备。

35.进一步的,所述的步骤s8中,所述剥离后所获得的成品膜的单面方阻在20m ω以

内。

36.进一步的,所述的步骤s8中,采用剥离机实现对薄膜基材的剥离。

37.本发明还公开了一种电流汇集传输材料,其改进之处在于:包括上述的成品膜。

38.本发明还公开了一种能量储存装置,包括阴极极片、阳极极片、隔离膜、电解液以及包装材料,其改进之处在于:所述阴极极片使用上述的集流体。

39.本发明的有益效果是:放宽了对外层薄膜基材厚度的限制;避免了原有技术线路中基材在蒸发镀中容易产生串泡和孔洞的现象;用pi原料替代原来的成型薄膜,从而减少了生产能耗和材料成本,并且很大程度上可以提高产品的优率。

附图说明

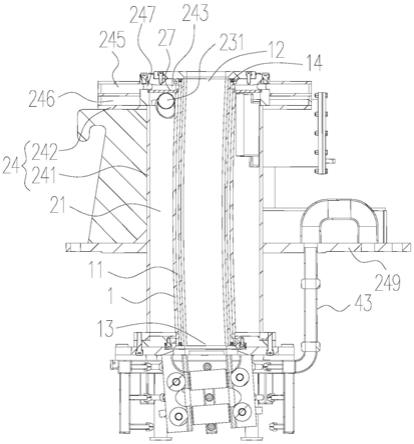

40.图1为本发明的一种导电薄膜成型后的截面示意图。

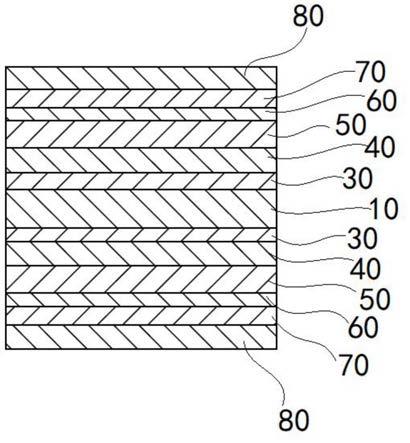

41.图2为本发明的一种导电薄膜的成品膜截面示意图。

42.图3为本发明的一种导电薄膜的制备方法的流程示意图。

具体实施方式

43.下面结合附图和实施例对本发明进一步说明。

44.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

45.实施例1

46.参照图1所示,本发明揭示了一种导电薄膜,具体的,该导电薄膜包括有薄膜基材10、双面第一金属镀层30、双面第二金属镀层40、双面pi膜50、双面第三金属镀层60、双面第四金属镀层70以及双面第五金属镀层80;所述的双面第一金属镀层20通过真空镀膜设备成型在薄膜基材10的两个表面上,双面第二金属镀层 40通过水镀装置成型在双面第一金属镀层30上,本实施例中,薄膜基材10为厚度12μm的pet膜,双面第一金属镀层30的厚度为50nm,双面第二金属镀层40的厚度为900nm。进一步的,所述的pi膜50通过涂布复合设备涂布在双面第二金属镀层40外表面,其中双面pi膜50的厚度为1μm,所述双面第三金属镀层60通过磁控溅射镀膜设备成型在双面pi膜50的外表面,双面第四金属镀层70通过真空蒸发装置成型在双面第三金属镀层60上,双面第五金属镀层80通过水镀装置成型在双面第四金属镀层70上;双面第三金属镀层60的厚度为5nm,双面第四金属镀层 70的厚度为200nm,双面第五金属镀层80的厚度为800nm。结合图1所示,所述的薄膜基材10在第五金属镀层80成型后沿着薄膜基材10与双面第一金属层之间进行剥离,并且剥离薄膜基材10后形成的两卷成品膜厚度为3μm。在上述的实施例中,所述的双面第一金属镀层30、双面第二金属镀层40、双面第三金属镀层60、双面第四金属镀层70以及双面第五金属镀层80均为镀铜层。

47.如图3所示,本实施例中,还提供了一种导电薄膜的制备方法,并且该制备方法的

详细步骤如下:

48.s1、在12μm后的薄膜基材10的上下两个表面涂覆上离型剂,形成0.3um的离型剂层(附图中未示出),其中,薄膜基材10为pet膜。

49.s2、在0.3μm的离型剂层的表面采用真空镀膜设备进行镀膜,形成50nm厚的双面第一金属镀层30,真空镀膜设备为真空蒸发镀膜设备,双面第一金属镀层30 为镀铜层;

50.s3、通过水镀装置,在双面第一金属镀层30的外表面形成900nm的双面第二金属镀层40,所述的水镀装置为碱性水镀设备,双面第二金属镀层40为镀铜层;

51.s4、使用涂布复合设备,先将pi料涂布在双面第二金属镀层30的一个外表面上,然后再将pi料涂布在位于薄膜基材另一面的双面第二金属镀层30,之后再将 pi料进行热固化,分别形成1μm的pi膜40;

52.s5、采用双面磁控溅射镀膜设备,在双面的pi膜50的表面上进行同步镀膜,形成5nm的双面第三金属镀层60,双面第三金属镀层60为镀铜层;

53.s6、采用双面真空蒸发镀膜设备,在双面的第三金属镀层60的表面上进行同步镀膜,形成200nm的第四金属镀层70,第四金属镀层70为镀铜层;

54.s7、通过水镀装置,在双面第四金属镀层70的表面上同步镀膜,形成800nm 的第五金属镀层80,本步骤中,所述的水镀装置与步骤s3中的水镀装置相同,为碱性水镀设备,可以采用同一台碱性水镀设备,也可以采用两台相同的碱性水镀设备;同样的,第五金属层为镀铜层;图1所示,即为双面第五金属镀层80成型后的结构示意图;

55.s8、采用剥离机,将薄膜基材10沿着与双面第一金属层之间剥离,形成两卷3 μm的成品膜,单面方阻在20mω以内;如图2所示,即为成品膜的截面示意图。

56.本实施例中,薄膜基材10的厚度为12μm,实现上,基于本发明此种制备方法,薄膜基材10的厚度可以在12-20μm之间任意选择,因此放宽了对外层薄膜基材10 厚度的限制。现有技术中采用蒸发镀膜的工艺线路,存在着串泡问题和孔洞问题,其中串泡问题是在进行蒸发镀膜工艺时,由于蒸发镀膜工艺的温度较高,会使得基膜的形变恶化,产生在走膜方向一连串的变形;串泡一方面会影响产品优率,另一方面影响产品的一致性,对产品形成约30%的优率损失。孔洞问题是指在经过蒸发镀膜工艺时,由于工艺温度较高且有微小波动,高温金属微粒容易将基膜击穿,形成孔洞,该孔洞会在后产业链加工使用中造成表处理过程中漏料现象,从而有一定几率会对终端产品造成极大的安全风险。本发明的此种导电薄膜的制备方法,避免了原有技术线路中基材在蒸发镀中容易产生串泡和孔洞的现象;用pi原料替代原来的成型薄膜,从而减少了生产能耗和材料成本,并且很大程度上可以提高产品的优率。

57.另外,本发明还揭示了一种集流体,该集流体包括本实施例中成型后的导电薄膜;还揭示了一种锂电池,锂电池包括阴极极片、阳极极片、隔离膜、电解液以及包装材料,其中,所述的阴极极片上述的集流体。

58.实施例2

59.如图3所示,本发明揭示了一种导电薄膜的制备方法,本实施例中,该制备方法的详细步骤如下:

60.s1、在20μm厚的薄膜基材10的上下两个表面涂覆上离型剂,形成1um的离型剂层(附图中未示出),其中,薄膜基材10为pe膜。

61.s2、在1μm的离型剂层的表面采用真空镀膜设备进行镀膜,形成200nm厚的双面第一金属镀层30,真空镀膜设备为磁控溅射镀膜设备,双面第一金属镀层30 为镀铜层;

62.s3、通过水镀装置,在双面第一金属镀层30的外表面形成600nm的双面第二金属镀层40,所述的水镀装置为酸性水镀设备,双面第二金属镀层40为镀铜层;

63.s4、使用涂布复合设备,先将pi料涂布在双面第二金属镀层30的一个外表面上,然后再将pi料同步涂布在双面第二金属镀层30的表面上,之后再将pi料进行热固化,分别形成3μm的pi膜40,由于涂布复合设备在现有技术中非常成熟,本实施例中不对其结构和原理进行详细的说明;

64.s5、采用双面磁控溅射镀膜设备,在双面的pi膜50的表面上进行同步镀膜,形成50nm的双面第三金属镀层60,双面第三金属镀层60为镀铜层;

65.s6、采用双面蒸发镀膜设备,在双面的第三金属镀层60的表面上进行同步镀膜,形成200nm的双面第四金属镀层70,双面第四金属镀层70为镀铜层;

66.s7、通过水镀装置,在双面第四金属镀层70的表面上同步镀膜,形成600nm 的双面第五金属镀层80,本步骤中,所述的水镀装置为酸性水镀设备,双面第五金属层为镀铜层;图1所示,即为双面第五金属镀层80成型后的结构示意图;

67.s8、采用剥离机,将薄膜基材10沿着与双面第一金属层之间剥离,形成两卷5 μm的成品膜,单面方阻在20mω以内;如图2所示,即为成品膜的截面示意图。

68.基于本发明此种制备方法,放宽了对外层薄膜基材10厚度的限制,避免了原有技术线路中基材在蒸发镀中容易产生串泡和孔洞的现象;用pi原料替代原来的成型薄膜,从而减少了生产能耗和材料成本,并且很大程度上可以提高产品的优率。

69.另外,本发明还揭示了一种集流体,该集流体包括本实施例中成型后的导电薄膜;还揭示了一种锂电池,锂电池包括阴极极片、阳极极片、隔离膜、电解液以及包装材料,其中,所述的阴极极片上述的集流体。

70.实施例3

71.如图3所示,本发明揭示了一种导电薄膜的制备方法,本实施例中,该制备方法的详细步骤如下:

72.s1、在18μm厚的薄膜基材10的上下两个表面涂覆上离型剂,形成0.5um的双面离型剂层,其中,薄膜基材10为pp膜。

73.s2、在0.5μm的离型剂层的表面采用真空镀膜设备进行同步镀膜,形成100nm 厚的双面第一金属镀层30,真空镀膜设备为真空蒸发镀膜设备,双面第一金属镀层 30为镀铜层;

74.s3、通过水镀装置,在双面第一金属镀层30的外表面同步形成850nm的双面第二金属镀层40,所述的水镀装置为碱性水镀设备,双面第二金属镀层40为镀铜层;

75.s4、使用涂布复合设备,先将pi料涂布在双面第二金属镀层30的一个外表面上,然后再将pi料涂布在位于薄膜基材另一面的双面第二金属镀层30,之后再进行热固化,分别形成4μm的pi膜40,由于涂布复合设备在现有技术中非常成熟,本实施例中不对其结构和原理进行详细的说明;

76.s5、采用双面磁控溅射镀膜设备,在双面的pi膜50的表面上同步进行镀膜,形成15nm的双面第三金属镀层60,双面第三金属镀层60为镀铜层;

77.s6、采用双面蒸发镀膜设备,在双面的第三金属镀层60的表面上进行同步镀膜,形成200nm的双面第三金属镀层60,双面第三金属镀层80为镀铜层;

78.s7、通过水镀装置,在双面第四金属镀层70的表面上同步镀膜,形成800nm 的第五金属镀层80,本步骤中,所述的水镀装置为酸性水镀设备,双面第五金属层为镀铜层;图1所示,即为双面第五金属镀层80成型后的结构示意图;

79.s8、将薄膜基材10沿着其与双面第一金属层之间剥离,形成两卷6μm的成品膜,单面方阻在20mω以内;如图2所示,即为成品膜的截面示意图。

80.基于本发明此种制备方法,放宽了对外层薄膜基材10厚度的限制,避免了原有技术线路中基材在蒸发镀中容易产生串泡和孔洞的现象;用pi原料替代原来的成型薄膜,从而减少了生产能耗和材料成本,并且很大程度上可以提高产品的优率。

81.另外,本发明还揭示了一种集流体,该集流体包括本实施例中成型后的导电薄膜;还揭示了一种锂电池,锂电池包括阴极极片、阳极极片、隔离膜、电解液以及包装材料,其中,所述的阴极极片上述的集流体。

82.实施例4

83.参照图1所示,本发明揭示了一种导电薄膜,具体的,该导电薄膜包括有薄膜基材10、双面第一金属镀层30、双面第二金属镀层40、双面pi膜50、双面第三金属镀层60、双面第四金属镀层70以及双面第五金属镀层80;双面第一金属镀层 30通过真空镀膜设备成型在双面离型剂层20的表面上,双面第二金属镀层40通过水镀装置成型在双面第一金属镀层30上,从而在薄膜基材10的表面形成双面第一金属镀层30和双面第二金属镀层40,本实施例中,薄膜基材10为厚度15μm的 pet膜,双面第一金属镀层30的厚度为150nm,双面第二金属镀层40的厚度为800nm。

84.进一步的,所述的双面pi膜50是通过涂布复合设备在双面第二金属镀层40 外表面同时涂布pi料形成,其中双面pi膜50的厚度为2μm,所述双面第三金属镀层60通过磁控溅射镀膜设备成型在pi膜50的外表面,双面第四金属镀层70通过真空蒸发镀膜装置成型在双面第三金属镀层60上;双面第三金属镀层60的厚度为5nm,双面第四金属镀层70的厚度为100nm,双面第五金属镀层80的厚度为900nm。结合图1、图2所示,所述的薄膜基材10在双面第五金属镀层80成型后剥离,并且剥离薄膜基材10后形成的成品膜厚度为4μm。在本实施例中,所述的双面第一金属镀层20、双面第二金属镀层30、双面第三金属镀层60、双面第四金属镀层70 以及双面第五金属镀层均为镀铜层。

85.在上述的实施例4中,所述的真空镀膜设备为磁控溅射镀膜设备,所述的水镀装置为碱性水镀设备。

86.本实施例中,放宽了对外层薄膜基材10厚度的限制,避免了原有技术线路中基材在蒸发镀中容易产生串泡和孔洞的现象;用pi原料替代原来的成型薄膜,从而减少了生产能耗和材料成本,并且很大程度上可以提高产品的优率。

87.实施例5

88.本实施例中,提供了一种导电薄膜的制备方法,该制备方法与实施例1中的方法完全相同,因此本实施例中不再对制备方法的步骤详细说明,其不同之处仅在于薄膜基材10和各个镀层的厚度不同,其中,本实施例中,薄膜基材10的厚度为15 μm,双面第一金属镀层20的厚度为200nm,双面第二金属镀层30的厚度为800nm,pi膜40的厚度为3μm,双面第三金

属镀层60的厚度为10nm,双面第四金属镀层 70的厚度为200nm。双面第五金属镀层800nm,因此成型后的成品膜厚度为5μm。

89.在上述的所有实施例中,pi膜的厚度控制在1-4μm之间,相对于普通的铜箔或者其他镀铜的薄膜具有更小的电阻,更高的能力密度以及更轻的质量等优点。磁控溅射镀膜设备一般包括有真空腔体以及设置于真空腔体内部的放卷机构、收卷机构、冷却主鼓、放卷摆架和收卷摆架,放卷机构和收卷机构上下设置,薄膜基材10 经放卷机构后通过一个冷却主鼓实现一面的镀膜,再通过收卷机构实现收料,实现在薄膜基材10上镀膜。碱性水镀装置一般包括有放料卷、收料卷以及设置在放料卷和收料卷之间的多个电镀装置,电镀装置包括若干个镀液池和抗氧化池,另外还包括有过渡辊、展平辊、张力辊等结构,其目的是将薄膜基材10依次经过多个镀液池,在薄膜基材10的表面形成符合要求的金属镀层。另外,需要说明的是,由于真空蒸发镀和酸性水镀装置的结构在现有技术中也较为成熟,上述的实施例也没有对其结构进行详细的阐述。

90.以上是对本发明的较佳实施进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。