1.本发明具体涉及一种反应釜及聚乙烯的生产方法。

背景技术:

2.低密度聚乙烯(ldpe)凭借质轻、柔韧性好、耐低温、耐冲击等优良性能,具有广泛的应用需求。目前,ldpe的生产工艺按反应器类型的不同可分为管式法和釜式法两种。其中管式反应器的主要特点是物流在管内呈柱塞状流动,没有返混现象,反应温度沿反应管的长度而有变化,所得聚乙烯的分子量分布相对较宽;而釜式反应器通常配有机械搅拌装置,物料可充分混合,反应温度相对均匀,且可以分区操作,使各反应区具有不同的温度,从而获得分子量分布较窄的聚乙烯。此外,和管式法相比,釜式法的操作压力和温度相对较低,操作压力通常是120mpa~250mpa,操作温度通常是130~280℃,能产生具有更多长支链的ldpe产品。因此,在基于高压自由基聚合机理生产ldpe或eva等乙烯与极性单体共聚物时,釜式法是不可缺少的主流技术。

3.由于ldpe釜式法生产工艺需要在超高压、高温环境下运行,对装置密封提出了更高要求;同时乙烯聚合反应过程是一个剧烈的放热过程,如果不能及时转移热量,极易导致乙烯分解发生爆炸,特别是在大容积的搅拌釜(容积大于250l)或高温条件下操作的搅拌釜(温度大于200℃)中,由于搅拌混合不良更容易出现局部热点进而导致乙烯分解爆炸。此外,乙烯聚合物黏度较大,流动性较差时极易积聚附着在反应釜内壁上。因此,釜式法ldpe生产中,合理解决密封、温控、结垢等问题至关重要,从而对工艺核心装置高温高压反应釜的结构设计提出了更高的要求。

4.为解决高压环境下的密封问题,现有的ldpe反应釜大都采用了搅拌驱动电机内置的布局方式,从而回避了动密封的问题;通过采用大直径多层桨叶搅拌的方式来避免局部热点和聚合物黏壁的问题。如美国专利us3756996,提出合理配置多层搅拌桨的类型、数量、安装角度等,来获取所需要的流型,优化混合;中国专利cn201380062499.2提出在高压釜式反应器内壁设置长条形挡板,该挡板具有足够的长度、深度及数量,可以将旋转切向流转换成轴向流,同时促进径向流动。尽管釜式法聚乙烯生产已有几十年的历史,也不断有新的结构被提出,但ldpe高温高压反应釜的高质混合、高速细长搅拌轴的振动、高温环境搅拌系统的膨胀与支撑轴承的寿命、高压釜体换热等问题仍没有很好的解决或没能很好的协调匹配,亟待完善提高。

技术实现要素:

5.为了解决上述现有技术中存在的问题,本发明的第一方面提供了一种反应釜,通过对反应釜内的搅拌装置进行结构上的创新设计,使得反应釜能够更好的混合、减振、延寿和换热,进而提高系统运行的安全性和经济性。本发明的第二方面提供了一种在本发明提供的反应釜内中生产聚乙烯的方法。

6.根据本发明的第一方面,所述反应釜包括釜体和设置于釜体内的搅拌系统,所述

搅拌系统包括搅拌轴(8),所述搅拌轴(8)的底部连接有用于稳定所述搅拌轴的稳定器(11),顶部连接有第一滚动轴承(5),中部连接有一个或多个第二滚动轴承(9)。

7.根据本发明的一些实施方式,所述稳定器(11)包括中空圆筒。

8.根据本发明的一些实施方式,所述中空圆筒的外径为所述釜体直径的50-85%。

9.根据本发明的一些实施方式,所述中空圆筒的外径与釜体内壁的间隙为所述釜体直径的15-50%。

10.本发明中所述釜体的直径指的是反应釜筒体部分的内径。

11.根据本发明的一些实施方式,所述中空圆筒的高径比为0.5-1.0。

12.本发明中所述中空圆筒的高径比指的是中空圆筒的高度与中空圆筒外径的比值。

13.根据本发明的一些实施方式,所述中空圆筒上设置有对称的竖向栅格或豁口,在中空圆筒上设置所述栅格或豁口有利于形成与搅拌轴径向运动方向相反的作用力。

14.本发明中通过采用上述具有特定结构和尺寸的中空圆筒作为稳定器,可以有效减少搅拌轴的径向摆动。圆筒过高或者过大,影响搅拌釜内物料的流动,过矮或过小,对搅拌轴的稳定效果较差。

15.根据本发明的一些实施方式,所述搅拌轴(8)为空心轴,采用空心轴可以在保证强度的同时减轻轴的自重。

16.根据本发明的一些实施方式,所述搅拌轴的旋转速度不小于750转/分钟。优选的方案是所述搅拌轴是高速旋转的空心细长轴。

17.根据本发明的一些实施方式,所述第一滚动轴承(5)为向心滚动轴承和推力滚动轴承,用于固定和承载所述搅拌轴。

18.根据本发明的一些实施方式,第二滚动轴承(9)为向心滚动轴承,用于稳定所述搅拌轴。

19.本发明中所述的搅拌轴上端采用由向心轴承和推力轴承组成的组合滚动轴承实现固定和承载,中间采用向心滚动轴承进行约束,下端设置有稳定器减小搅拌轴径向摆动量。

20.根据本发明的一些实施方式,所述搅拌轴(8)上连接有第一搅拌桨(6)和第二搅拌桨(7)。

21.根据本发明的一些实施方式,所述第一搅拌桨(6)为径流桨。

22.根据本发明的一些实施方式,所述径流桨与釜体内壁的间隙不大于20mm。

23.根据本发明的一些实施方式,所述径流桨与釜体内壁的间隙为5-15mm。

24.根据本发明的一些实施方式,所述第二搅拌桨(7)为斜叶轴流桨。

25.根据本发明的一些实施方式,所述斜叶轴流桨包括至少2个的环向均布的叶片,所述叶片宽度与直径的比例为0.05-0.3。

26.本发明中所述叶片宽度与直径(叶片长度)的比指的是叶片宽度的最大值与叶片直径的比值。根据本发明的一些实施方式,所述叶片尖端与釜体内壁的间隙不大于20mm。

27.根据本发明的一些实施方式,所述叶片尖端与釜体内壁的间隙为2-10mm。

28.本发明中稳定器与搅拌轴的连接方式为本领域常规连接方式,优选地,所述中空圆筒的筒壁与第二搅拌桨的径向叶片尖端的上部或下部相连接。

29.根据本发明的一些实施方式,所述釜体包括上封头(1)、厚壁筒体(2)和下封头

(13)。

30.根据本发明的一些实施方式,所述搅拌系统还包括驱动装置(3)和连接装置(4)。

31.根据本发明的一些实施方式,所述驱动装置(3)固定于所述釜体的上封头(1)内,所述搅拌轴(8)的上端通过连接装置(4)与驱动装置(3)相连接,贯穿所述反应釜。

32.根据本发明的一些实施方式,所述驱动装置(3)为电机。

33.根据本发明的一些实施方式,所述连接装置(4)为花键。

34.根据本发明的一些实施方式,所述搅拌轴底部稳定器距离釜底筒体与下封头连接线的距离为0-0.2d,其中d为釜体内径。

35.根据本发明的一些实施方式,所述釜体内部设置有n个隔板(10),将所述反应釜由上至下分第1至第n 1个反应区,其中n为0-16的正整数。

36.根据本发明的一些实施方式,在所述各个反应区内,所述搅拌轴(8)分别连接有1个第一搅拌桨(6)和至少3个第二搅拌桨(7)。

37.根据本发明的一些实施方式,在所述各个反应区内所述第一搅拌桨(6)位于所述第二搅拌桨(7)的上方。

38.根据本发明的一些实施方式,在所述各个反应区内,所述第一搅拌桨(6)位于最上方。

39.根据本发明的一些实施方式,所述至少3个第二搅拌桨(7)呈螺旋形排列等轴距固定于所述搅拌轴。

40.本发明中所述搅拌轴(8)贯穿所述反应釜指的是所述搅拌轴的最上面的搅拌桨在第一反应区内,搅拌轴的底部以及底部所连接的稳定器在第n 1个反应区内。

41.根据本发明的一些优选实施方式,所述釜体内部设置有1个隔板(10),将所述反应釜由上至下分第一反应区和第二反应区。

42.根据本发明的一些优选实施方式,所述第一反应区的搅拌轴上由第一滚动轴承(5)至隔板(10)之间依次连接有1个第一搅拌桨(6)和至少3个第二搅拌桨(7)。

43.根据本发明的一些优选实施方式,所述第二反应区的搅拌轴上由隔板(7)至稳定器(11)之间连接有1个第一搅拌桨(6)和至少3个第二搅拌桨(7)。

44.根据本发明的一些实施方式,所述釜体为立式釜体。

45.根据本发明的一些实施方式,所述立式釜体的高径比大于等于10。

46.根据本发明的一些实施方式,所述立式釜体的上封头和厚壁筒体上设置有进料口(a)。

47.根据本发明的一些实施方式,所述釜体的上封头上设置有进料口a1,所述厚壁筒体上设置有进料口a2和a3。

48.根据本发明的一些实施方式,所述釜体的下封头上设置有出料口(c)。

49.根据本发明的一些实施方式,所述厚壁筒体的外侧设置有换热夹套(12),所述换热夹套配有换热介质进出口(b),优选地,所述换热夹套(12)采用剖分式半管夹套结构。

50.根据本发明的一些优选实施方式,所述厚壁筒体的外侧与内部反应区对应分段布置了换热夹套(12),夹套分别配有换热介质进出口(b)。

51.根据本发明的第二方面,所述聚乙烯的生产方法包括在第一方面所述的反应釜中进行反应,优选包括以下步骤:

52.s1:乙烯原料分3流股通过进料口a1、a2和a3进入反应釜内,引发剂分2股通过进料口a2和a3进入反应釜,所述乙烯与引发剂在搅拌系统优选第一搅拌桨(6)的作用下分散混合,进行聚合反应,生成聚乙烯;

53.s2:反应生成的聚乙烯和未反应的原料在搅拌系统优选第二搅拌桨(7)的作用下,在反应釜内轴向流动,最终从出料口(c)排出。

54.与现有高温高压聚合反应釜相比,本发明具有以下的突出特色和有益效果:

55.(1)能实现更长周期的安全稳定运行。高速旋转的细长搅拌轴的径向摆动通常较大,一方面会导致大桨径比的搅拌桨叶触碰釜壁,造成釜壁损坏以及轴和桨叶的变形,另一方面长期较大摆动会缩短支撑轴承的寿命,特别是对底部轴承的影响较大。特别是在高速、高压、高温苛刻环境下,以及采用大桨径比的搅拌桨时,这一问题更为突出。本发明采用了上、中双轴承支撑固定的方式,将轴承从底部转移到顶部,对改善轴承润滑和减少轴承磨损有利,同时搅拌轴下端悬臂,其高温膨胀不受约束,不存在热应力。特别是底部稳定器的设置,能有效改善搅拌轴的径向摆动。上述结构改进,既能确保大桨径比搅拌桨叶不碰壁,又能改善壁面附近物料流动状况,避免黏壁,还能减少轴承磨损,实现长周期稳定运行。

56.(2)强化了搅拌混合效果。该聚合反应釜全高度范围内布置了大桨径比的搅拌桨,实现了全区域的高效混合传质。而且除了斜桨叶本身的轴向流调节功能外,多层斜叶轴流桨的轴向螺旋形布置也产生了类似于螺带搅拌桨的循环效果,进一步强化了细长釜体内的轴向循环流。

57.(3)釜内物料间及釜内物料与夹套介质间的换热效果更好,能有效控制温度,避免局部过热。该聚合反应釜采用较大高径比的细长结构,减少了釜体中心与壁面间的径向温度梯度,同时全高度范围螺旋形排布的多层大桨径比斜叶轴流桨进一步强化了流体的轴向循环,对强化传热有利,能有效消除惰性区。此外,釜体外侧布置的剖分式半管夹套,相较传统聚合反应釜的夹套,具有更大的对流传热系数。

附图说明

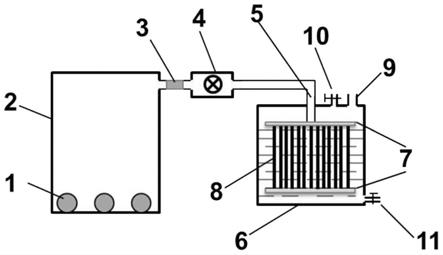

58.附图1是本发明实施例提供的高温高压聚合反应釜的结构原理示意图,

59.图中:1、上封头,2、釜体,3、电机,4、花键、5、上部轴承,6、径流桨,7、斜叶轴流桨,8、搅拌轴,9、中部轴承,10、水平隔板,11、稳定装置,12、夹套,13、下部封头;a1、a2、a3,原料进口;b1、b2、b3、b4,换热介质进出口;c1,出料口;d,放空口。

60.附图2是本发明实施例提供的多层斜叶轴流桨螺旋形、等轴距排列示意图,

61.图中:8、搅拌轴,7、斜叶轴流桨。

62.附图3是本发明实施例提供的稳定器的结构原理示意图,

63.图中:7、搅拌桨,11、稳定器,14、豁口。

64.附图4是本发明实施例提供的剖分式半管夹套的结构示意图。

具体实施方式

65.以下结合附图对本发明技术方案做详细说明,附图只是为了说明本发明的基本内容而绘制的,并不限定本发明的范围。

66.如附图1所示,本发明实施例提供的反应釜包括立式釜体和搅拌系统;其中立式釜

体是由上封头1、厚壁筒体2和下封头13共同构成的封闭容器,呈细长结构,其高度和内直径之比不小于10;搅拌系统由电机3、花键4、搅拌轴8、上部径流桨和中部径流桨6、稳定器11及分区均布的多层斜叶轴流桨7构成;立式釜体的内部被隔板10分为两个不同的反应区。立式釜体的上封头1和厚壁筒体2上从上到下依次布置了进料管a1、a2和a3,立式釜体的下封头中心开有出料口c,侧壁还设置了放空口,用于与泄爆装置连接;厚壁筒体的外侧与内部反应区还对应布置了2段换热夹套12,每段夹套分别配有换热介质进出管b1、b2、b3和b4;搅拌系统中的驱动电机3直接居中固定于立式釜体2的上部空间内,并通过花键4与细长搅拌轴8连接,搅拌轴8的上端和中部布置了宽叶片的上部径流桨和中部径流桨6,搅拌轴8的下端布置了稳定器11。

67.如附图1所示,所述的搅拌轴8是高速旋转的空心细长轴,其上端采用由向心轴承和推力轴承组成的组合滚动轴承5实现固定和承载,中间采用向心滚动轴承9进行约束,下端设置有稳定器11减小搅拌轴径向摆动量。

68.所述的斜叶轴流桨7具有不少于2个的窄叶片,叶片环向均布,叶片尖端与釜体内壁的间隙不大于20mm。所述的分区均布的多层斜叶轴流桨是指:在上部径流桨和水平隔板之间穿插均布了多层斜叶轴流桨;在中部径流桨和稳定器间穿插均布了多层斜叶轴流桨;每个分区的多层斜叶轴流桨呈螺旋形排列等轴距固定于搅拌轴上,其排布方式如附图2所示,其中,螺距和桨叶数量可根据具体工况调整。

69.如附图3所示,所述的稳定器由径向叶片和中空圆筒构成,中空圆筒上对称开设有竖向栅格或豁口,中空圆筒可根据需要焊接于径向叶片尖端的上部或下部。

70.如附图4所示,所述的换热夹套采用剖分式半管夹套结构,各片半管夹套间通过螺栓连接紧固包覆在釜体外壁。

71.本发明实施例提供的反应釜的工作原理如下:

72.工作过程中,反应原料乙烯经上游压缩机压缩后,分成3个流股分别从反应釜上封头处的进料管a1及厚壁筒体上的进料管a2和a3进入反应釜内。聚合反应所需的引发剂则分成2个流股,分别经由进料管a2和a3进入反应釜。由于进料管a2上方没有引发剂,不会发生聚合反应放热,而且冷的乙烯进料具有良好的冷却效果,因此电机和上部组合滚动轴承在常温环境中工作,可以有效地延长其使用寿命。

73.从进料管a2和a3进入反应釜内的高压乙烯和引发剂,在上部径流桨和中部径流桨的作用下快速分散混合,在高温高压条件下生成自由基,引发聚合反应,同时释放大量反应热。反应生成的聚乙烯和未反应的原料在螺旋形轴向排布的多层斜叶轴流桨的共同作用下,在釜内轴向流动,最后从下封头中心的出料口c被引出进一步分离。通过调节被隔板分割成的两个反应区的操作条件和引发剂加入量,可以生产不同性质的聚乙烯,调控产品性能。

74.工作过程初始,厚壁釜体外部的换热夹套通入热媒,使反应釜内温度快速升温到所需的反应温度。反应正式开始后,由于大量反应热释放,换热夹套内通入冷媒对釜壁进行冷却,并保持釜内温度适宜且稳定。

75.高速旋转的搅拌轴及其上对称布置的桨叶部件等的重量在运行过程中由上部组合滚动轴承和流体浮力共同承担,径向摆动量由上部组合滚动轴承、中部向心轴承和底部稳定器共同控制。

76.实施例1

77.一种使用附图1所示的反应釜生产低密度聚乙烯的装置,包括位于反应釜上游,用于将乙烯压缩至中等压力的第一压缩机,用于将乙烯压缩至反应压力的第二压缩机;位于反应釜下游,用于分离未反应的乙烯和聚乙烯的高压分离器,用于分离乙烯和挥发的低聚物组分的低压分离器。其中,反应釜内径500mm,筒体高度8000mm,轴径145mm,轴总长5500mm,下伸轴长度2750mm;在上部径流桨和水平隔板之间穿插均布了9层斜叶轴流桨;在中部径流桨和稳定器间也穿插均布了9层斜叶轴流桨,斜叶轴流桨外径480mm。稳定器参数为:圆筒外径360mm,内径350mm,高度70mm,开设4条宽度为20mm竖向豁口。在165mpa、270℃的条件下生产低密度聚乙烯ldpe,搅拌转速为1000rpm。

78.从a2和a3进入反应釜的引发剂和乙烯,在直叶桨的作用下快速分散混合,在高温条件下生成自由基,引发聚合反应,生成大量的反应热。继而在斜叶桨的作用下,在反应釜内沿轴向流动混合。通过调节两个分区的操作条件和引发剂加入量,可以生产不同性质的聚乙烯,调控产品性能。反应生成的聚乙烯和未反应的原料从反应釜底部的排料口c引出后,输送到高压分离器和低压分离器。在高压分离器和低压分离器中未反应的乙烯和反应产物聚乙烯发生分离,从高压分离器出来的未反应的乙烯返回第二压缩机前,从低压分离器出来的未反应的乙烯返回第一压缩机前,分离得到的聚乙烯作为产品输送到下游工段。

79.运行结果表明,下轴端的径向摆动量符合工程要求(摆动量小于6mm)。

80.对比例1

81.一种使用附图1所示的反应釜生产低密度聚乙烯的装置,与实施例的区别在于搅拌轴底部没有安装稳定装置。运行结果表明,下轴端的摆动量为15.2mm,不符合工程要求。

82.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。