1.本技术涉及一种后处理系统及其尾气后处理箱,用于处理发动机、尤其是柴油发动机排放的尾气。

背景技术:

2.发动机尾气中包含有害成分。为了降低尾气中有害成分的排放量,各式各样的后处理技术被研制出来。典型的用于柴油发动机的尾气后处理系统包括doc(柴油氧化催化器)、scr(选择性催化还原器)和dpf(柴油颗粒捕集器)。

3.在一种类型的布局中,将doc和sdpf(组合有选择性催化还原功能的柴油颗粒捕集器)集成为尾气后处理箱布置在发动机舱中,在其下游将scr布置在发动机舱外。根据这种布局,尾气后处理箱由于布置得与发动机之间距离更近而热损较少,从而可以提高尾气处理性能,但另一方面,发动机舱中用于安置尾气后处理箱的空间有限,因而尾气后处理箱需要设计得尽可能小。在小尺寸尾气后处理箱中,如何提高混合室中尾气速度均匀度和还原剂混合均匀度是一项难题。

技术实现要素:

4.本技术的一个目的是提供一种用于发动机尾气的尾气后处理箱和尾气后处理系统,具有减小的尺寸和改进尾气处理的性能。

5.为此,本技术在其一个方面提供了一种尾气后处理箱,其包括:

6.具有氧化催化功能的第一后处理元件;

7.位于第一后处理元件下方的至少具有选择性催化还原功能的第二后处理元件;

8.混合室,其与第一后处理元件的出口和第二后处理元件的入口连通;以及

9.还原剂喷嘴,其安装在混合室顶部,用于向混合室中喷射还原剂;

10.所述混合室中设有:

11.第一导流板,其设置在被还原剂喷流撞击的位置处;

12.第二导流板,其设置在第一导流板下方,所述第二导流板的横向两侧分别形成倾斜向下延伸的侧翼;以及

13.一对第三导流板,每个第三导流板分别由第二导流板的相应侧翼支撑,并且每个第三导流板的横向内端低于横向外端。

14.根据一种实施方式,所述混合室包括支撑壁和罩盖,所述罩盖具有端壁和周壁,所述周壁组装于所述支撑壁的外周,所述支撑壁形成有与第一后处理元件的出口面对的第一孔口和与第二后处理元件的入口面对的第二孔口,所述第一导流板位于第一孔口下方。

15.根据一种实施方式,所述第一导流板的轴向内缘固定于所述支撑壁,所述第一导流板的轴向外缘与所述端壁接触或分隔。

16.根据一种实施方式,所述第二导流板的轴向内缘固定于所述支撑壁,并且第二导流板的轴向宽度小于第一导流板的轴向宽度的一半。

17.根据一种实施方式,所述第二导流板为凹面向下的圆弧板或弯折板,并且所述第二导流板围绕着第二孔口的上缘,并且与第二孔口的上缘间隔一段距离、或是与第二孔口的上缘重合。

18.根据一种实施方式,所述第一导流板为平板;或者,所述第一导流板为凹面向下的圆弧板或弯折板。

19.根据一种实施方式,每个第三导流板为具有缺口的平板或圆弧板,并且在缺口处固定于所述第二导流板,每个第三导流板与第二导流板的邻接部位交叉。

20.根据一种实施方式,所述还原剂喷嘴的安装位置低于所述第一后处理元件的顶部。

21.本技术在其另一方面提供了一种尾气后处理系统,其包括如前所述的尾气后处理箱。

22.根据一种实施方式,所述第一后处理元件为氧化催化器,所述第二后处理元件为催化剂涂覆颗粒物捕集器;所述尾气后处理系统还包括设置在与所述催化剂涂覆颗粒物捕集器的出口端连接的排气管中的选择性催化还原器。

23.根据本技术,在尾气后处理箱的混合室中设置第一、第二、第三导流板,其中第一导流板将混合有还原剂的尾气两侧分散,第二、第三导流板又将尾气向中央会聚,然后导致尾气流过第三导流板后产生一对旋流。这样,增加了混合有还原剂的尾气在混合室中的流动距离,提高了尾气的速度均匀度以及还原剂在尾气中的混合均匀度,提高了尾气中氮氧化物还原处理的效率,尾气中的氮氧化物可被更高效地去除。此外,各导流板形状简单,均可由钣金通过冲压制成,结构简单、组装方便,特别适合用于小尺寸尾气后处理箱中。

附图说明

24.本技术的前述和其它方面将通过下面参照附图所做的详细介绍而被更完整地理解和了解,其中:

25.图1是根据本技术的一种可行实施方式的尾气后处理系统的示意图;

26.图2、图3分别是图1中的尾气后处理系统中的尾气后处理箱的混合室从横向和轴向所作的示意图;

27.图4、图5是混合室中的第一导流板的改型的示意图;

28.图6是混合室中的第二导流板的改型的示意图;

29.图7是混合室中的第三导流板的平面图;以及

30.图8是混合室中尾气流动轨迹的示意图。

具体实施方式

31.本技术总体上涉及一种尾气后处理系统,用于处理发动机尾气。本技术的尾气后处理系统典型地适合用于处理柴油发动机的尾气;然而,该尾气后处理系统也可适用于其它类型的发动机(系统中的一些部件可能需要相应地改动)。

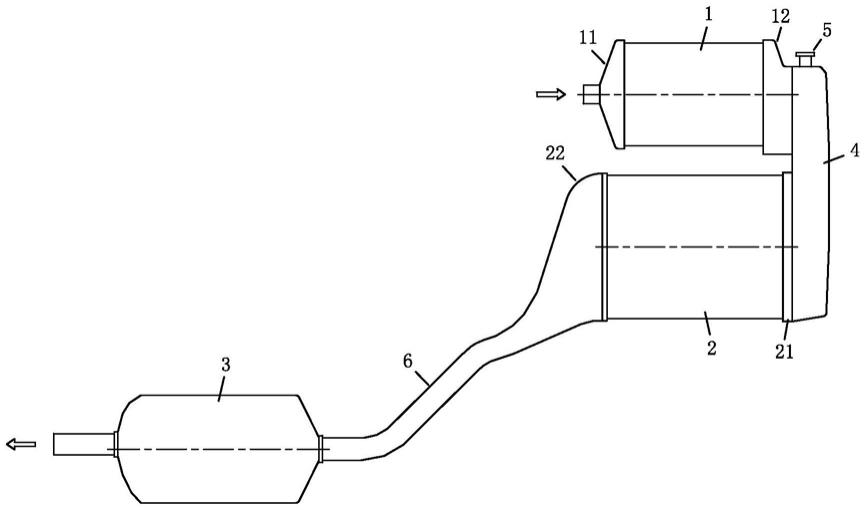

32.图1中示出了本技术的尾气后处理系统的一种可行实施方式的总体布局。该尾气后处理系统主要包括氧化催化器1、组合有选择性催化还原功能的颗粒捕集器(诸如催化剂涂覆颗粒物捕集器)2和选择性催化还原器3。其中,氧化催化器1和颗粒捕集器2彼此大致平

行地集成在一起以产生适于布置在发动机舱中的尾气后处理箱。氧化催化器1具有入口端11和出口端12,颗粒捕集器2具有入口端21和出口端22。

33.氧化催化器1和颗粒捕集器2分别沿轴向组合于混合室4,其中氧化催化器1位于颗粒捕集器2上方。

34.氧化催化器1的出口端12和颗粒捕集器2的入口端21通向混合室4内部。混合室4上部装有还原剂供应单元安装座5。

35.该尾气后处理箱还包括包围氧化催化器1和颗粒捕集器2的外壳(未示出)。

36.颗粒捕集器2的出口端22连接到排气管6,选择性催化还原器3布置在排气管6中,例如可以布置在车辆底盘下面。

37.未示出的还原剂供应单元安装在安装座5上,使得还原剂喷嘴(未示出)向下指向混合室4中,例如使得还原剂喷嘴的中心轴线与氧化催化器1的中心轴线相交。在工作时,尾气从入口端11进入氧化催化器1中并发生氧化反应。之后,尾气经出口端12进入混合室4中,来自还原剂喷嘴的还原剂(例如尿素水溶液等)被喷入混合室中的尾气中,与尾气混合,并随尾气通过入口端21进入颗粒捕集器2。由于颗粒捕集器2涂覆有选择性还原催化剂,因此使得还原剂与尾气中的氮氧化物发生选择性催化还原反应。之后,尾气经出口端22进入排气管6。在流经选择性催化还原器3中时,如果尾气温度足够高,则会继续发生选择性催化还原反应,以进一步降低氮氧化物浓度。

38.安装座5安装在罩盖42的顶部,安装座5的高度位置低于氧化催化器1的最高部位,使得还原剂喷嘴的安装位置低于氧化催化器1的最高部位。这种设置方式可以降低还原剂喷嘴的高度,减小尾气后处理箱的总体尺寸,并且便于还原剂喷嘴在发动机舱中的布置。

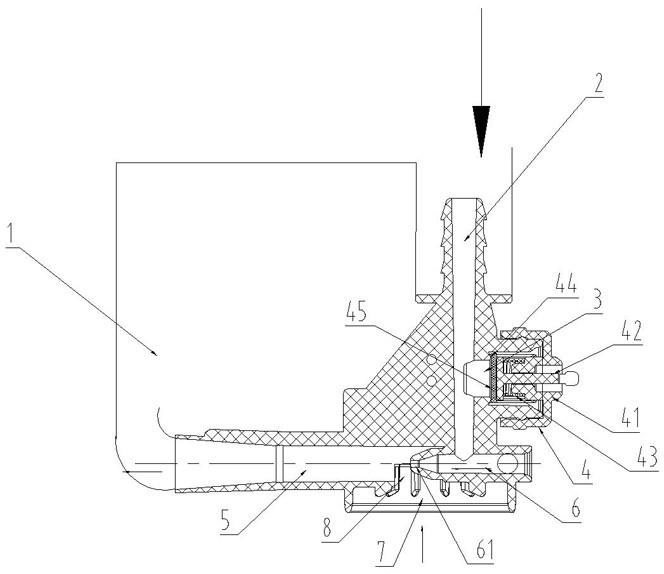

39.混合室4的一种示例性结构在图2、图3中表示。混合室4主要由支撑壁41和罩盖42组成。大体竖直的支撑壁41分别在上部支撑着氧化催化器1的出口端12、在下部支撑着颗粒捕集器2的入口端21。支撑壁41中面对着出口端12形成有孔口41a,面对着入口端21形成有孔口41b。罩盖42包括端壁42a和围绕端壁42a外周的周壁42b,周壁42b的下部是大致圆弧形的。周壁42b组合在支撑壁41的外周部位上,从而形成混合室4,混合室4中限定内腔。所述内腔通过孔口41a、41b分别与氧化催化器1和颗粒捕集器2连通。

40.图2为混合室4的横向视图,图3为混合室4的轴向视图。在图3中,罩盖42被去除,以便清楚地显示混合室4内部的结构。

41.在混合室4内,布置着第一导流板7,其位于孔口41a、41b之间。第一导流板7在轴向内缘固定于支撑壁41(例如通过焊接、铆接、螺钉结合、插装等等,可能需要借助于翻边实现固定)并且朝向端壁42a轴向延伸。第一导流板7的轴向外端悬置、或是由周壁42b辅助支撑。第一导流板7的轴向外端可以与周壁42b接触或是分隔一段距离。

42.作为改型,第一导流板7也可以在轴向外端被固定于端壁42a并且朝向支撑壁41轴向延伸,第一导流板7的轴向内缘悬置或是由支撑壁41辅助支撑。第一导流板7的轴向内缘可以与周壁42b接触或是分隔一段距离。

43.第一导流板7可以是图3所示大致水平的平板的形式。或者,第一导流板7可以是凹面向下的圆弧板,其轴向内外端为圆弧形,如图4所示。或者,第一导流板7可以是图3所示平板在横向两端组合向下弯折的侧翼,如图5所示。

44.在横向上,第一导流板7面对着还原剂喷嘴大致布置于混合室4的中央,例如相对

于混合室4的竖直中线大致对称地布置。在高度方向上,第一导流板7位于还原剂喷嘴喷射的还原剂的至少主体部分所能撞击的位置上。

45.在混合室4中,在第一导流板7下方,布置着第二导流板8。第二导流板8为圆弧板的形式,大致围绕着孔口41b的上缘,并且与孔口41b的上缘间隔一段距离、或是与孔口41b的上缘重合。

46.第二导流板8的轴向内缘固定于支撑壁41(例如通过焊接、铆接、螺钉结合、插装等等,可能需要借助于翻边实现固定),并且第二导流板8在混合室4中轴向延伸一段轴向宽度。第二导流板8的轴向宽度小于第一导流板7的轴向宽度的一半,优选小于第一导流板7的轴向宽度的1/3。第二导流板8的轴向外端与端壁42a分隔一端轴向距离。第二导流板8也相对于混合室4的竖直中线大致对称地布置,其两个横向端部都形成向下倾斜的侧翼。

47.作为改型,第二导流板8也可以作成弯折板的形式,如图6所示,其也是围绕孔口41b的上缘,两个横向端部都形成向下倾斜的侧翼。

48.第二导流板8的每个横向端部分别支撑着一个第三导流板9。第三导流板9可以通过焊接、铆接、螺钉结合、插装等方式固定在第二导流板8上(可能需要借助于翻边实现固定),并且与第二导流板8的邻接部位交叉,使得每个第三导流板9的横向外端的位置高于横向内缘。第三导流板9的轴向内缘可以与第二导流板8的轴向内缘大致平齐,第三导流板9的轴向外端一直延伸到与端壁42a接近或接触。从轴向上看,第三导流板9的横向内缘可以位于孔口41b界定的范围内。第三导流板9的横向外端可以与周壁42b间隔一段距离(如图3所示,以保持充足的流通面积),或者与周壁42b接触。

49.第三导流板9可以是圆弧板,如图3中所示的,其轴向内外段都是圆弧形的,且其凹面向下。或者,第三导流板9可以是平板、弯折板等等。

50.图7中示出了第三导流板9的一种可行构造,其大致为带缺口的矩形板,具有长边91和短边91。矩形缺口处产生的平行于长边的边缘93与第二导流板8接触并且固定于第二导流板8。

51.参看图8,在工作时,尾气由孔口41a混合室41中,并且向下流动。还原剂喷嘴向混合室中喷射还原剂,还原剂主体部分撞击到第一导流板7,并被粉碎成更小的液滴而混合到尾气中。混合有还原剂的尾气被第一导流板7阻拦并分流成横向两股尾气流,从而绕过第一导流板7的横向两侧向下流动。在第一导流板7下方,一部分尾气遇到第二导流板8的阻拦而被破轴向向外移动绕过第二导流板8的轴向外缘,还有一部分尾气遇到两个第三导流板9的拦截而向两个第三导流板9的横向内缘之间的空间中会聚。当然,如果第三导流板9的横向内缘与周壁42b之间存在缝隙,横向两侧也有尾气通过所述缝隙向下流动,但尾气的主体部分是从两个第三导流板9的横向内缘之间向下流动的。之后,尾气的主体部分在周壁42b的大致圆弧形下部的作用下,分别形成两个旋向相反的旋流。两个旋流的大致中心a、b在图8中示出。之后,混有还原剂的尾气通过孔口41b进入组合有选择性催化还原功能的颗粒捕集器2中。

52.可以看到,第一导流板7可以被还原剂喷流撞击而使还原剂分散成更小液滴而快速蒸发。此外第一导流板7对尾气的分流作用,可以增大尾气在混合室4中的流动距离。

53.第二导流板8和第三导流板9可以阻拦尾气流,并且增大尾气在混合室4中的流动距离。通过调节第二导流板8的轴向宽度,可以确定更适宜的尾气流动距离,平衡背压影响。

第三导流板9还能与周壁42b的大致圆弧形下部写作而产生两股尾气旋流。

54.通过分流尾气、增大尾气流动距离并且产生旋流,都有助于使得尾气流动速度更加均匀化,并且使得还原剂在尾气中的分布更为均匀。

55.第一导流板7、第二导流板8和第三导流板9形状简单,都可以由钣金通过简单的冲压(冲裁、弯曲)制成,并且通过诸如焊接等简单的工艺进行组装,特别适合用于小尺寸尾气后处理箱中。

56.需要指出,本技术中的方位“上”、“下”都是相对于图中所示的尾气后处理箱方位定义的,可以理解,本技术的尾气后处理箱也可以以不同与图中所示的方位安装。

57.本技术的混合室除了能够应用于上面描述的尾气后处理箱和尾气后处理系统,还可以应用于尾气后处理箱和尾气后处理系统的各种改型中。

58.例如,尾气后处理箱中包含氧化催化器和组合有选择性催化还原功能的颗粒捕集器,排气管中不必再设置额外的尾气后处理元件。

59.又如,尾气后处理箱中包含氧化催化器和选择性催化还原器,排气管中设置颗粒捕集器。

60.再如,尾气后处理箱中包含氧化催化器,以及由选择性催化还原器与颗粒捕集器串联组成的单元,排气管中不必再设置额外的尾气后处理元件。

61.在本技术的构思下,其它能够应用本技术的混合室的改型方案,也可以构想出来。

62.概括而言,本技术的配备有第一、第二、第三导流板的混合室适用于连通具有氧化催化功能的第一后处理元件的出口、并且连通至少具有选择性催化还原功能的第二后处理元件的入口。

63.虽然这里参考具体的实施方式描述了本技术,但是本技术的范围并不局限于所示的细节。在不偏离本技术的基本原理的情况下,可针对这些细节做出各种修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。