1.本技术涉及工件表面处理的技术领域,尤其是涉及一种抛丸机。

背景技术:

2.抛丸机又名打砂机、喷砂机,其利用抛丸器将钢砂钢丸高速抛落冲击在材料物体的表面,对物体进行打磨或除毛刺、除锈等。

3.如申请号为cn201921811166.6、申请日为2019年10月25日的中国专利公开了一种抛丸机,涉及材料表面处理领域,其技术方案要点是包括机壳和抛丸器,所述机壳的内部设置有固定组件,所述抛丸器固定在固定组件上;所述固定组件包括固定块和螺栓;所述固定块包括水平设置的水平板以及垂直固定在水平板两端的竖直板,所述螺栓穿过竖直板并且与抛丸器螺纹连接。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:

5.上述抛丸机的抛丸器安装于壳体的内部,工件的抛丸处理在壳体内部进行,工件放置于壳体内部时,工件的底部与壳体接触,导致工件的底部无法与钢丸接触,从而影响到工件抛丸处理的整体性。

技术实现要素:

6.为了尽可能的增大工件表面能够与钢丸接触的面积,本技术提供一种抛丸机。

7.本技术提供的一种抛丸机采用如下的技术方案:

8.一种抛丸机,包括壳体和若干抛丸器,若干所述抛丸器分别安装于所述壳体内壁上端和内壁下端的周侧,所述壳体顶部安装有用于连接工件的连接机构,工件与所述连接机构可拆卸连接,工件的顶部与所述壳体的内壁顶部间距设置,工件的底部与所述壳体的内壁底部间距设置。

9.通过采用上述技术方案,工件与连接机构连接后,呈悬空状态,且工件的顶部与底部均不与壳体内壁接触,位于上端和位于下端的抛丸器所抛出的钢丸,能够接触到工件的各个部位,使得工件表面能够受到相对更完整、均匀的抛丸处理。

10.可选的,所述连接机构包括电机、转筒、链条和用于勾住工件的吊钩,所述转筒转动安装于所述壳体顶部且转动轴线水平设置,所述电机安装于所述壳体顶部并与所述转筒连接,所述链条缠绕于所述转筒,所述链条的一端限位设置,所述链条的另一端与所述吊钩连接,所述吊钩沿竖直方向伸入所述壳体内部。

11.通过采用上述技术方案,工件勾在吊钩上,电机驱动转筒转动,转筒转动可以控制垂下的链条的长度,从而根据工件的大小来调整工件在竖直方向的位置。

12.可选的,所述壳体的顶部开设有滑移槽,所述滑移槽的一端沿水平方向贯穿开设于所述壳体的一端,所述滑移槽的另一端延伸至所述壳体顶部的几何中心,所述壳体顶部安装有滑块,所述滑块位于所述滑移槽一侧且沿所述滑移槽的方向滑移设置,所述转筒转动安装于所述滑块,所述电机安装于所述滑块,所述链条伸入所述滑移槽内。

13.通过采用上述技术方案,当需要将工件挂到吊钩上时,使滑块滑移至靠近壳体端部的位置,链条从滑移槽的端部伸出外界,使吊钩伸出壳体外界,便于将工件连接上去,连接完工件后,滑块向靠近壳体中心处滑移,链条在滑移槽内滑移,从而带动工件进入壳体内部。

14.可选的,所述壳体顶部几何中心的内壁固定连接有套管,所述套管竖直设置,所述套管靠近滑移槽的一端贯穿开设有开口,当所述滑块向靠近所述壳体顶部几何中心滑移时,所述链条通过所述开口进入所述套管内。

15.通过采用上述技术方案,工件进入壳体内部后,链条沿滑移槽滑移,最后进入套管中,工件在进行抛丸处理的时候,弹丸撞击在工件上,会使工件发生抖动,套管对链条起到一定的限位作用,能够减小工件的抖动幅度。

16.可选的,所述链条的一端连接有连接杆,所述连接杆的一端与所述链条连接,所述吊钩连接于所述连接杆的另一端,当工件进行抛丸处理时,所述连接杆穿设于所述套管内。

17.通过采用上述技术方案,连接杆相较于链条更加稳定,连接杆穿设于套管内,套管对连接杆起到一定的限位作用,进一步减小工件被钢丸撞击时的晃动幅度。

18.可选的,所述连接杆的截面与所述套管的内壁的截面相契合。

19.通过采用上述技术方案,连接杆穿在套管内部时,连接杆与套管相对契合,进一步减小连接杆的晃动幅度。

20.可选的,所述滑块连接有挡片,所述挡片的宽度与所述滑移槽的宽度相契合,所述挡片嵌于所述滑移槽内,所述挡片的长度小于所述滑移槽的长度。

21.通过采用上述技术方案,当工件进行抛丸处理时,挡片挡在滑移槽的开口处,钢丸被抛出后,不易通过滑移槽飞出壳体外,且挡片与滑块连接,当滑块滑移时,挡片与滑块同步滑移,不会干涉到链条在滑移槽内的移动。

22.可选的,所述滑移槽靠近所述滑块的一端侧壁设置有柔性层,所述链条抵接于所述柔性层。

23.通过采用上述技术方案,链条长期抵接于滑移槽侧壁并进行相应的滑移,容易造成磨损甚至断裂,因此设置柔性层,以减少链条的磨损,延长链条的使用寿命。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.工件不与壳体内壁接触,使得工件的各个部位都能够接触到抛丸机打出的钢丸,从而受到相对更完整、均匀的抛丸处理;

26.2.工件在进行抛丸处理时,滑移槽被挡片挡住,使得钢丸不易通过滑移槽飞出壳体。

附图说明

27.图1是本技术的连接机构结构示意图。

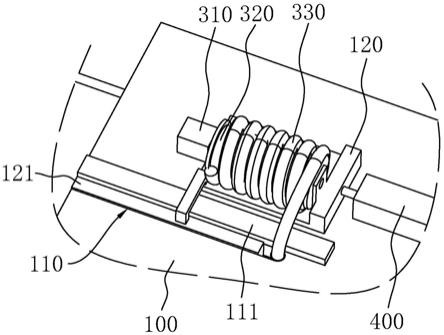

28.图2是本技术的滑移槽结构示意图。

29.图3是本技术的套管结构示意图。

30.附图标记说明:100、壳体;110、滑移槽;111、柔性层;120、滑块;121、挡片;130、套管;200、抛丸器;300、连接机构;310、电机;320、转筒;330、链条;331、连接杆;340、吊钩;400、气缸。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种抛丸机,参照图1,包括壳体100和若干抛丸器200,若干抛丸器200分别安装于壳体100内壁上端和内壁下端的周侧。壳体100顶部安装有用于连接工件的连接机构300,连接机构300穿过壳体100顶壁伸入壳体100内部。工件与连接机构300可拆卸连接,工件与连接机构300连接后,工件的顶部与壳体100的内壁顶部间距设置,工件的底部与壳体100的内壁底部间距设置。

33.工件与连接机构300连接后,工件呈悬空状态,且工件的顶部与底部均不与壳体100内壁接触,位于上端和位于下端的抛丸器200所抛出的钢丸,能够接触到工件的各个部位,使得工件表面能够受到相对更完整、均匀的抛丸处理。

34.参照图2,壳体100的顶部开设有滑移槽110,滑移槽110贯穿开设且连通外界和壳体100内部。滑移槽110的一端沿水平方向贯穿于壳体100的一端,滑移槽110的另一端开设至壳体100顶面的几何中心。

35.壳体100顶部安装有滑块120,滑块120位于滑移槽110一侧且沿滑移槽110的长度方向滑移设置,壳体100顶部安装有气缸400,气缸400输出轴与滑块120固定连接并驱动滑块120滑移。

36.参照图1和图2,连接机构300包括电机310、转筒320、链条330和用于勾住工件的吊钩340,转筒320转动安装于滑块120,电机310安装于滑块120,电机310的输出轴与转筒320固定连接并驱动转筒320转动,转筒320的转动轴线水平设置。

37.链条330缠绕于转筒320周壁,链条330的一端与转筒320周壁固定连接,链条330的另一端向转筒320下方垂落。参照图3(未示出壳体100),链条330垂落的一端固定连接有连接杆331,连接杆331的截面呈圆形,连接杆331远离链条330的一端与吊钩340固定连接,链条330沿竖直方向穿过滑移槽110伸入壳体100内部。

38.参照图2,滑移槽110靠近滑块120的一端侧壁设置有柔性层111,链条330抵接于柔性层111,以减小磨损。在本实施例中,柔性层111由橡胶材料制成。

39.在另一较优实施例中,链条330远离吊钩340的一端固定连接有配重块,用以平衡工件的重量、减小电机310运行时的载荷。

40.工件勾在吊钩340上,电机310驱动转筒320转动,转筒320转动可以控制垂落的链条330一端的长度,从而调整工件在竖直方向的位置。当需要将工件挂到吊钩340上时,气缸400驱动滑块120滑移至靠近壳体100端部的位置,链条330从滑移槽110的端部伸出外界,使吊钩340伸出壳体100外界,便于将工件连接上去,连接完工件后,滑块120向靠近壳体100中心处滑移,链条330在滑移槽110内滑移,从而带动工件进入壳体100内部。

41.参照图3,为了减小工件在抛丸处理时的晃动,壳体100顶部几何中心的内壁固定连接有套管130,套管130竖直设置,套管130靠近滑移槽110的一端贯穿开设有开口,使得套管130的截面呈半环形,滑移槽110内部与套管130内部相连通。连接杆331的截面与套管130的内壁的截面相契合。

42.当滑块120向靠近壳体100顶部几何中心滑移时,连接杆331通过开口进入套管130内并与套管130内壁贴合。连接杆331穿设于套管130内,套管130对连接杆331起到一定的限位作用,进一步减小工件被钢丸撞击时的晃动幅度。

43.滑块120固定连接有挡片121,挡片121的宽度与滑移槽110的宽度相契合,挡片121嵌于滑移槽110内,挡片121的长度小于滑移槽110的长度。

44.当工件进行抛丸处理时,挡片121挡在滑移槽110的开口处,钢丸被抛出后,不易通过滑移槽110飞出壳体100外,当滑块120滑移时,挡片121与滑块120同步滑移,不会干涉到链条330在滑移槽110内的移动。

45.本技术实施例一种抛丸机的实施原理为:

46.当需要将工件挂到吊钩340上时,运行气缸400,气缸400驱动滑块120滑移至靠近壳体100端部的位置,链条330从滑移槽110的端部伸出外界,使吊钩340伸出壳体100外部,然后将工件连接上去,连接完工件后,滑块120向靠近壳体100中心处滑移,链条330在滑移槽110内滑移,带动工件进入壳体100内部,挡片121也随之滑移挡住滑移槽110开口。

47.工件进入壳体100内部后,链条330沿滑移槽110滑移,最后进入套管130中。然后根据工件的大小与位置,运行电机310,电机310带动转筒320转动,从而改变链条330垂落的一端的长度,根据工件的大小来调整工件在竖直方向的位置。

48.封闭壳体100后,运行抛丸器200,对工件进行抛丸加工。加工完成后,打开壳体100,运行气缸400,再次使吊钩340伸出壳体100外部,卸下加工完成的工件。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。