1.本实用新型涉及激光增材领域,尤其涉及一种高效能激光粉末送粉工作喷头。

背景技术:

2.激光加工是利用高能激光束进行加工的一种新型加工手段,包括激光焊接、激光成形与制造、新激光器和新激光加工研究、激光表面强化以及激光加工过程的传感、检测与控制等,其中激光增材制造技术自从20世纪70年代末到80年代初提出来,美国及欧洲等发达国家的技术发展及产业增长都很迅速,2014年增材制造设备与服务全球直接产值已达41.03亿美元,增长率达到35.2%,我国自20世纪90年代初开始发展后,现在在金属零件直接制造技术领域已达到了国际领先水平。

3.增材制造的原理是基于离散堆积原理,由零件三维数据驱动直接制造零件的科学技术体系,而激光增材制造技术其所采用的原料有丝和粉末两种,目前对于激光增材制造金属零件原料主要采用的是粉末,这就不可避免的涉及到粉末的传输过程,而且在激光应用的其他领域如激光焊接、激光熔覆等都会用到粉末,因此粉末的传输过程至关重要。

4.目前常用的送粉方式有两种,分别为预置式和同步式送粉,目前这两种方式所用喷嘴大多数为圆型喷嘴,这种结构简单加工方便,适用于采用圆形光斑的激光加工工艺,但缺陷是送粉过程中,由于送粉通道底端出口与焊接点距离较远,金属粉末从送粉通道底端出口到达焊接点的过程中散逸较多,导致金属粉末利用率较低,增大材料成本的同时严重影响了激光增材工作的工作效率,给激光增材工作带来了很大的困扰。

技术实现要素:

5.本实用新型目的是针对上述问题,提供一种降低材料成本、提高工作效率的高效能激光粉末送粉工作喷头。

6.为了实现上述目的,本实用新型的技术方案是:

7.一种高效能激光粉末送粉工作喷头,包括喷头主体,所述喷头主体上设置有纵向贯穿喷头主体的激光通道、送粉通道;激光通道与送粉通道相对独立设置;所述喷头主体呈倒置的锥形状;所述激光通道沿喷头主体中心线的位置垂直贯穿喷头主体;所述送粉通道有若干个,若干个送粉通道均设置在激光通道外周且若干个送粉通道沿喷头主体的圆周方向等间距设置,送粉通道的轴线呈倾斜状设置且送粉通道的轴线与激光通道的轴线相交,送粉通道底端与激光通道底端相齐平,送粉通道底端与激光通道底端相连通。

8.进一步的,所述激光通道包括聚光部、入射部,聚光部位于入射部上方,聚光部呈倒置的锥形状且聚光部底端与入射部顶端相连通,入射部呈圆柱状设置。

9.进一步的,所述喷头主体顶端设置有环状凸起,环状凸起与喷头主体一体成型,环状凸起设置在激光通道顶端外侧,环状凸起的内径与聚光部顶端内径相一致且环状凸起内部与聚光部顶端相连通。

10.进一步的,所述送粉通道包括落料部、出料部,落料部位于出料部上方,落料部、出

料部均呈圆柱状,落料部的内径大于出料部的内径,落料部底端与出料部顶端相连通,出料部底端与激光通道的入射部底端相齐平且出料部底端与入射部底端相连通。

11.进一步的,所述喷头主体顶端边缘呈倾斜状设置且喷头主体顶端端面与送粉通道的轴线相垂直。

12.进一步的,所述喷头主体为紫铜喷头主体。

13.与现有技术相比,本实用新型具有的优点和积极效果是:

14.本实用新型通过采用送粉通道底端与激光通道底端相齐平且送粉通道底端与激光通道底端相连通的设计,使得在金属粉末从送粉通道底端端口出来后就会与激光通道进入的激光进行接触,从而实现了激光熔覆增材操作;其既避免了金属粉末提前与激光通道内的激光相接触令金属粉末在激光通道内熔化,导致熔化物将激光通道堵塞的状况发生,又避免了金属粉末从送粉通道底端端口出来后需要经过较长路径才能与激光相接触进行熔覆的状况发生,从而避免了金属粉末在进行激光熔覆操作时散逸较多、利用率较低的状况发生,提高了激光熔覆工作的工作效率,给激光熔覆工作带来了便利。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

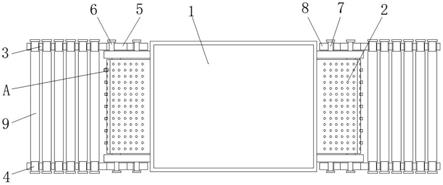

16.图1为本实用新型的俯视结构图;

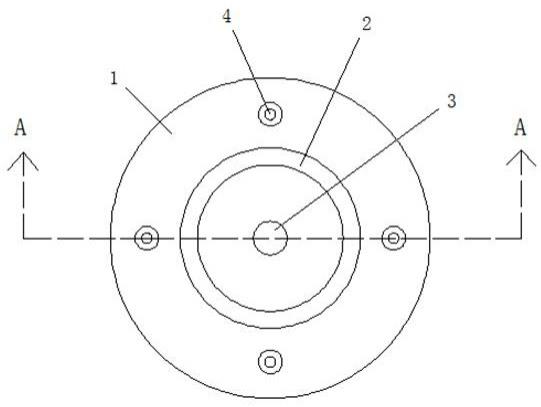

17.图2为图1的a-a剖视结构图。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

19.如图1、图2所示,本实施例公开了一种高效能激光粉末送粉工作喷头,包括喷头主体1,喷头主体1为紫铜喷头主体;所述喷头主体1上设置有纵向贯穿喷头主体1的激光通道3、送粉通道4;激光通道3与送粉通道4相对独立设置;所述喷头主体1呈倒置的锥形状;所述激光通道3沿喷头主体1中心线的位置垂直贯穿喷头主体1;所述送粉通道4有若干个,若干个送粉通道4均设置在激光通道3外周且若干个送粉通道4沿喷头主体1的圆周方向等间距设置,送粉通道4的轴线呈倾斜状设置且送粉通道4的轴线与激光通道3的轴线相交,送粉通道4底端与激光通道3底端相齐平,送粉通道4底端与激光通道3底端相连通。

20.所述激光通道3包括聚光部301、入射部302,聚光部301位于入射部302上方,聚光部301呈倒置的锥形状且聚光部301底端与入射部302顶端相连通,入射部302呈圆柱状设置。所述喷头主体1顶端设置有环状凸起2,环状凸起2与喷头主体1一体成型,环状凸起2设置在激光通道3顶端外侧,环状凸起2的内径与聚光部301顶端内径相一致且环状凸起2内部

与聚光部301顶端相连通。

21.环状凸起的设计方便了喷头主体与激光发射设备的安装操作,聚光部可以对激光进行聚集,令聚集后的激光从入射部射出并将金属粉末熔化,从而实现金属粉末的激光熔覆操作。

22.所述送粉通道4包括落料部401、出料部402,落料部401位于出料部402上方,落料部401、出料部402均呈圆柱状且两者轴线相重合,落料部401的内径大于出料部402的内径,落料部401底端与出料部402顶端相连通,出料部402底端与激光通道3的入射部302底端相齐平且出料部402底端与入射部302底端相连通。所述喷头主体1顶端边缘呈倾斜状设置且喷头主体1顶端端面与落料部401的轴线相垂直。

23.喷头主体顶端边缘呈倾斜状的设计可以方便粉末输送管道的安装操作,金属粉末进入送粉通道后,通过落料部的设计可以令金属粉末迅速下落到喷头主体下部并进入到出料部内,最后从出料部出来后进行激光熔覆操作,避免了由于送粉通道内径较小导致金属粉末不易下落的状况发生,同时出料部的设计保证了送粉通道的出粉流量不发生改变,保证了激光熔覆操作的操作效果,进一步提高了本实用新型的使用效果。

24.本实用新型通过采用送粉通道底端与激光通道底端相齐平且送粉通道底端与激光通道底端相连通的设计,使得在金属粉末从送粉通道底端端口出来后就会与激光通道进入的激光进行接触,从而实现了激光熔覆增材操作;其既避免了金属粉末提前与激光通道内的激光相接触令金属粉末在激光通道内熔化,导致熔化物将激光通道堵塞的状况发生,又避免了金属粉末从送粉通道底端端口出来后需要经过较长路径才能与激光相接触进行熔覆的状况发生,从而避免了金属粉末在进行激光熔覆操作时散逸较多、利用率较低的状况发生,提高了激光熔覆工作的工作效率,给激光熔覆工作带来了便利。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。