1.本公开涉及钢板及其制造方法。本技术基于2019年4月11日于日本技术的特愿2019

‑

075692号来主张优先权,并将其内容援引于此。

背景技术:

2.近年来,对环境问题的意识提高,在汽车行业中为了提高燃油效率,车身的轻量化变得重要。另一方面,为了确保碰撞时的安全,也需要提高车身强度。为了兼顾该车身轻量化与安全性的提高,正在研究使用高强度材料(高强度钢材)。但是,钢材的强度越高,冲压成形越困难,即使进行了冲压成形,因回弹而造成形状变形的情况也较多。另外,存在越高强度则韧性越劣化,耐冲击特性降低的倾向。

3.回弹容易因存在钢材不屈服的部分而产生。因此,考虑如果能够一边提高钢材的最大强度,一边降低钢材的屈服应力,则容易提高钢材的形状冻结性。但是,如果降低屈服应力,则在冲压时存在变形量小的区域的情况下,该变形量小的区域的强度降低,耐冲击特性劣化。因此,期望刚屈服后的加工硬化量高的钢板,以使得即使变形量小的区域也能提高强度。另一方面,如果变形量多的区域的加工硬化量高,则根据构件的部位而强度的偏差加大,耐冲击特性劣化。因此,期望在应变量加大的情况下加工硬化量低的钢板。

4.另外,如上所述,即使设定为提高刚屈服后的加工硬化量并且在高应变区域中加工硬化量低的钢板而一边确保形状冻结性一边提高耐冲击特性,在对车身轻量化有效的980mpa以上的钢板中有时也会韧性劣化。在这样的钢板中,根据设计基准,有时耐冲击特性不充分。因此,要求具有如上所述的加工硬化的特征并且提高韧性的技术。

5.作为高强度材料,已知专利文献1、2所记载的dp(dual phase:双相)钢或专利文献3、4所记载的trip(transformation induced plasticity:相变诱发塑性)钢等复合组织钢。这样的dp钢或trip钢通过使硬质的组织存在于钢中而提高强度。

6.另外,专利文献5中记载了一种方法,以应变少的晶粒相对于应变多的晶粒增多的方式进行控制,来提高低温韧性。应变少的晶粒是贝氏体。

7.为了提高强度,需要回火马氏体或初生马氏体。专利文献6公开了一种为了将钢板设为高强度而以回火马氏体作为主组织的钢板。

8.作为使屈服应力降低的方法,具有使初生马氏体分散,增加可动位错,使钢板容易屈服的技术。例如,专利文献7记载了一种方法,为了将钢板设为高强度,将贝氏体或回火马氏体作为主组织,进而使初生马氏体分散至18%以下(优选为10%以下),从而使钢板的屈服应力为低屈服应力,提高高强度和形状冻结性。

9.专利文献8中公开了,在马氏体相变温度(ms点)以下,将冷却速度规定得较低,将钢组织设为具有80%以上的自动回火马氏体的钢组织,由此得到延展性和延伸凸缘性优异的高强度钢板。

10.但是,以上在先技术中存在以下技术问题。

11.专利文献1~4所公开的钢的特征在于,为了提高均匀延伸率,即使在高应变区域

也提高加工硬化量。因此,在想要提高形状冻结性和耐冲击特性的情况下,专利文献1~4所公开的技术不适合。另外,trip钢是通过残留奥氏体进行加工诱发相变而进一步提高加工硬化量的钢。因此,需要进行残留奥氏体量的限制,以使得残留奥氏体不残留至高应变区域。

12.在专利文献5中,通过将2种贝氏体设为平衡良好的分率,从而提高强度、成形性和韧性。但是,如果想要设为更高强度,则回火马氏体或初生马氏体成为主体,因此应变量增多,变得不能提高低温韧性。

13.在专利文献6中,屈服应力高,形状冻结性可能为劣势。

14.在专利文献7中,与回火马氏体或贝氏体相比,初生马氏体较硬,容易成为裂纹的起点。因此,使初生马氏体分散会存在导致韧性的劣化的问题。

15.在专利文献8所公开的钢板中,通过延展性、延伸凸缘性对加工性进行评价。但是,由于不能提高刚屈服后的加工硬化量,且不能降低高应变区域中的加工硬化量,因此形状冻结性不充分。

16.在先技术文献

17.专利文献

18.专利文献1:日本特许第5305149号公报

19.专利文献2:日本特许第4730056号公报

20.专利文献3:日本特开昭61

‑

157625号公报

21.专利文献4:日本特开2007

‑

063604号公报

22.专利文献5:国际公开第2015/046339号公报

23.专利文献6:国际公开第2017/037827号公报

24.专利文献7:国际公开第2013/146148号公报

25.专利文献8:日本特许第5365216号公报

26.非专利文献

27.非专利文献1:牧正志,《钢铁的相变

‑

马氏体相变编i

‑

铁合金的马氏体相变的特征-》(materia(

まてりあ

),vol.54,no.11,2015年11月,p.557-563)

28.非专利文献2:牧正志,《钢铁的相变

‑

马氏体相变编ii

‑

铁合金马氏体的内部微观组织及加工诱发相变-》(materia(

まてりあ

),vol.54,no.12,2015年12月,p.626-632)

技术实现要素:

29.发明要解决的技术问题

30.本发明鉴于现有技术的现状,其目的在于提供一种钢板及其制造方法,该钢板以能够兼顾车身轻量化和安全性的提高的拉伸强度980mpa以上的高强度钢板作为对象,适合作为冲压加工的汽车用钢板的、冲压后的形状冻结特性和耐冲击特性优异。

31.用于解决技术问题的技术手段

32.本发明人等对解决上述技术问题的方法进行深入研究,得到了以下见解。

33.(i)冷轧后,一边控制加热速度一边加热至奥氏体单相区。之后,对冷却速度进行控制而抑制铁素体或贝氏体相变。接着,进行马氏体相变的温度范围中的冷却速度控制。进而,施加拉伸应力。通过上述,能够形成包含板状马氏体的马氏体(初生马氏体和回火马氏

体)。由于这样的组织为低屈服应力,刚屈服后的加工硬化量高,且在高应变区域中能够降低加工硬化量,因此能够提高形状冻结性。

34.(ii)通过对热轧的加热温度、压下分配和冷却速度以及冷轧后的热处理时的加热速度、加热温度和时间进行控制,能够减小旧奥氏体晶粒的平均粒径和最大尺寸。如果减小旧奥氏体晶粒的平均粒径和最大尺寸,则韧性提高。

35.(iii)通过在热处理时对马氏体相变后的热履历进行控制,能够降低马氏体(初生马氏体和回火马氏体)中的固溶c量,并且能够使马氏体中的碳化物的平均尺寸降低。如果马氏体中的固溶c量降低,则高应变区域中的加工硬化量降低。另外,通过碳化物的平均尺寸减小,能够提高低应变区域中的加工硬化量。

36.(iv)通过对热轧后的冷却进行控制,能够降低旧奥氏体晶界中的p。如果旧奥氏体晶界中的p降低,则韧性提高。

37.本发明基于上述见解完成,其主旨如下所述。

38.(1)一种钢板,化学组分以质量%计为:c:0.15%以上且0.40%以下、si:0.01%以上且2.00%以下、mn:0.10%以上且4.00%以下、al:0.005%以上且1.500%以下、p:0.001%以上且0.100%以下、s:0.0005%以上且0.0100%以下、n:0.0005%以上且0.0100%以下、ti:0%以上且0.200%以下、mo:0%以上且0.300%以下、nb:0%以上且0.200%以下、cr:0%以上且4.000%以下、b:0%以上且0.0050%以下、v:0%以上且0.300%以下、ni:0%以上且4.00%以下、cu:0%以上且4.00%以下、w:0%以上且2.00%以下、ca:0%以上且0.0100%以下、ce:0%以上且0.0100%以下、mg:0%以上且0.0100%以下、zr:0%以上且0.0100%以下、la:0%以上且0.0100%以下、ce、la之外的rem:0%以上且0.0100%以下、sn:0%以上且1.000%以下、sb:0%以上且0.200%以下、剩余部分:由fe和杂质构成,距表面沿板厚方向为板厚的1/8的位置~距所述表面沿所述板厚方向为所述板厚的3/8的位置之间的范围即1/4厚度中的显微组织以面积率计为如下构成:铁素体:0%以上且10%以下、残留奥氏体:0%以上且10%以下、上部贝氏体:0%以上且10%以下、马氏体:70%以上且100%以下、珠光体:0%以上且5%以下,所述马氏体中包含的板状马氏体的面积率相对于组织整体的面积为10%以上且35%以下,旧奥氏体晶粒的平均粒径为2.0μm以上且10.0μm以下,并且所述旧奥氏体晶粒的最大直径为20.0μm以下,所述马氏体中的固溶c量为0.20质量%以下,所述马氏体中的平均碳化物尺寸为0.25μm以下,同一所述旧奥氏体晶粒中的所述板状马氏体与相邻的其他马氏体的结晶取向差为10.0

°

以下,所述旧奥氏体晶粒的晶界中的p浓度为4.0at%以下。

39.(2)如(1)所记载的钢板,在所述表面上形成有热浸镀锌层。

40.(3)如(2)所记载的钢板,所述热浸镀锌层是合金化热浸镀锌层。

41.(4)一种钢板的制造方法,具有:

42.铸造工序,其对具有(1)所记载的化学组分的钢进行熔炼,并对熔炼后的所述钢进行铸造而得到钢片;热轧工序,其将所述钢片加热至1150℃以上且1350℃以下,之后,在1050℃以上的温度范围内以35%以上的累积压下率进行热轧,得到热轧钢板;冷却工序,其在所述热轧工序结束后,在3秒之内开始,以850℃以下且超过700℃的温度范围内的平均冷却速度为20℃/s以上且100℃/s以下、从700℃至卷取温度的平均冷却速度为30℃/s以上且80℃/s以下的方式冷却至卷取温度;卷取工序,其在650℃以下的卷取温度下卷取所述冷却

工序后的所述热轧钢板;冷轧工序,其对所述卷取工序后的所述热轧钢板进行冷轧,制成冷轧钢板;退火工序,其以650~750℃的温度范围内的平均加热速度为0.5~5.0℃/s的方式将所述冷轧钢板加热至ac3~1000℃的退火温度,并在所述退火温度下保持3~100s;退火后冷却工序,其以如下方式对所述退火工序后的所述冷轧钢板进行冷却:740℃以下且超过550℃的温度范围内的平均冷却速度为10℃/s以上、550℃以下且超过ms的温度范围内的平均冷却速度为30℃/s以上、ms以下且超过ms

‑

15℃的温度范围内的平均冷却速度为5℃/s以上且40℃/s以下、ms

‑

15℃以下且超过ms

‑

40℃的温度范围内的平均冷却速度为25℃/s以上且120℃/s以下、ms

‑

40℃以下且ms

‑

120℃以上的温度范围内的平均冷却速度为5℃/s以上且40℃/s以下;以及最终冷却工序,其以0.5℃/s以上且10℃/s以下的平均冷却速度将所述退火后冷却工序的所述冷轧钢板冷却至室温,在所述退火后冷却工序中,在ms以下且ms

‑

120℃以上的温度范围中,对所述冷轧钢板施加20~100mpa的拉伸应力。

43.在此,ms通过下式求出。

44.ms(℃)=550

‑

361

×

c

‑

39

×

mn

‑

35

×

v

‑

20

×

cr

‑

17

×

ni

‑

10

×

cu

‑5×

mo

‑5×

w 30

×

al

45.上式中的c、mn、v、cr、ni、cu、mo、w以及al为所述钢片的各元素的含量(质量%)。

46.(5)如(4)所记载的钢板的制造方法,在所述退火后冷却工序中,按每个温度范围变更平均冷却速度。

47.(6)如(4)或(5)所记载的钢板的制造方法,所述最终冷却工序包含将所述退火后冷却工序后的所述冷轧钢板在ms

‑

120℃~450℃的温度范围内保持1000s以下后,以0.5℃/s以上且10℃/s以下的平均冷却速度冷却至室温的工序。

48.(7)如(4)~(6)的任意一项所记载的钢板的制造方法,在所述退火后冷却工序与所述最终冷却工序之间,包括将所述冷轧钢板浸渍于热浸镀锌浴的热浸镀锌工序。

49.(8)如(7)所记载的钢板的制造方法,在所述热浸镀锌工序和所述最终冷却工序之间,包括将所述冷轧钢板再加热至470℃以上且550℃以下,并保持60秒以下的合金化工序。

50.发明效果

51.根据本发明,能够提供一种低屈服应力、屈服后的加工硬化量大、高应变区域中的加工硬化量小、并且韧性优异的高强度的钢板。即,能够提供一种冲压后的形状冻结特性和耐冲击特性优异的钢板。

具体实施方式

52.本发明人等首先对对提高冲压后的形状冻结特性和耐冲击特性有效的低屈服应力且屈服后的加工硬化量大、高应变区域中的加工硬化量少、另外韧性优异的组织的构成进行了研究。

53.以往,作为高强度钢板,已知dp钢、trip钢、贝氏体钢、马氏体钢等。dp钢及trip钢如上所述,至高应变区域为止的加工硬化量大。贝氏体钢为高屈服比,并且能够强化至980mpa左右。但是,贝氏体钢需要增多c含量,会使作为汽车用钢板所需要的焊接性恶化,因此不适合。

54.为了达成高强度,优选马氏体钢。特别是,在得到980mpa以上的拉伸强度的情况下,如果不以马氏体为主组织,则难以达成。在马氏体钢中包含初生马氏体单一组织、回火

马氏体单一组织、回火马氏体和初生马氏体的复合组织等。

55.但是,马氏体组织在一般已知的初生马氏体的单一组织中由于可动位错多因此能够达成低屈服应力,但因固溶c量多从而即使在高应变区域中也示出高加工硬化量,因此不适合。另外,一般已知的回火马氏体的单一组织由于屈服应力高、加工硬化量少,因此不适合。在一般已知的回火马氏体和一般已知的初生马氏体的复合组织中,马氏体组织虽然能够达成较低的屈服应力和刚屈服后的高加工硬化,但至高应变区域为止的加工硬化量高,因此不适合。

56.如上所述,在以往的马氏体钢中能够达成高强度。另外,虽然不能全部满足低屈服应力、屈服后的高加工硬化量、高应变区域中的低加工硬化量这3个特性,但能够满足其中的1个或2个。因此,本发明人等进行了如下研究:通过改良马氏体钢而达成高强度、低屈服应力、屈服后的高加工硬化量、高应变区域中的低加工硬化量的全部。

57.具体而言,本发明人等着眼于马氏体的组织进行了深入研究,使得在马氏体钢中满足以往的马氏体钢无法同时满足的上述3个特性的全部。其结果,发现在存在板状的马氏体(称为板状马氏体)的情况下,能够达成低屈服应力、屈服后的高加工硬化量、高应变区域中的低加工硬化量。另外,还发现通过对热轧条件或热处理的加热条件进行研究,能够减小旧奥氏体晶粒的平均粒径或最大直径,保持上述低屈服及屈服后的高加工硬化量以及高应变区域中的低加工硬化量,并且提高韧性。

58.通过存在板状马氏体而成为低屈服应力、屈服后的高加工硬化、高应变区域中的低加工硬化的理由未明确,但例如考虑以下所述的理由。认为成为低屈服应力是由于与其他马氏体相比板状马氏体比较粗大,在板状马氏体的部分中即使以低应力也能够引起屈服,因此成为低屈服应力。

59.另外,认为屈服后的加工硬化大的理由如下:由于板状马氏体与周围的马氏体的结晶取向差小,在板状马氏体中产生的位错容易向周围的马氏体移动,因此容易位错强化,加工硬化增大。认为高应变区域中的加工硬化小的理由是由于板状马氏体中的固溶c量低,难以进行加工硬化。

60.对本发明的一实施方式的钢板(本实施方式的钢板)进行说明。

61.本实施方式的钢板基于本发明人等发现的上述见解而完成,具有以下特征。

62.(a)钢板的化学组分以质量%计含有c:0.15%以上且0.40%以下、si:0.01%以上且2.00%以下、mn:0.10%以上且4.00%以下、al:0.005%以上且1.50%以下、p:0.001%以上且0.100%以下、s:0.0005%以上且0.0100%以下、n:0.0005%以上且0.0100%以下,并任意地含有ti、mo、nb、cr、b、v、ni、cu、w、ca、ce、mg、zr、la、ce、la之外的rem、sn、sb中的一种以上,剩余部分由fe和杂质构成。

63.(b)距钢板表面沿板厚方向为板厚的1/8的位置~距所述表面沿所述板厚方向为所述板厚的3/8的位置之间的范围即1/4厚处的显微组织以面积率计为如下构成:铁素体:0%以上且10%以下、残留奥氏体:0%以上且10%以下、上部贝氏体:0%以上且10%以下、马氏体:70%以上且100%以下、珠光体:0%以上且5%以下。

64.(c)所述马氏体中包含的板状马氏体的面积率相对于组织整体的面积为10%以上且35%以下。

65.(d)旧奥氏体晶粒的平均粒径为2.0μm以上且10.0μm以下,并且所述旧奥氏体晶粒

的最大直径为20.0μm以下。

66.(e)所述马氏体中的固溶c量为0.20质量%以下。

67.(f)所述马氏体中的平均碳化物尺寸为0.25μm以下。

68.(g)同一所述旧奥氏体晶粒中的所述板状马氏体与相邻的其他马氏体的结晶取向差为10.0

°

以下。

69.(h)所述旧奥氏体晶粒的晶界中的p浓度为4.0at%(原子%)以下。

70.以下,对各个特征进行说明。

71.<化学组分>

72.首先,对化学组分的限定理由进行说明。以下,与化学组分相关的%只要没有特别说明则是指质量%。

73.c:0.15%以上且0.40%以下

74.c是提高马氏体的硬度,有助于提高钢的强度的元素。如果c含量小于0.15%,则难以达成拉伸强度980mpa以上。因此,c含量为0.15%以上。c含量优选为0.17%以上。

75.另一方面,如果c含量超过0.40%,则渗碳体的生成被促进,成形性、韧性降低,固溶c量增多而加工硬化量过大。因此,c含量为0.40%以下。c含量优选为0.37%以下。

76.si:0.01%以上且2.00%以下

77.si是通过固溶强化而不使延展性降低地有助于提高钢的强度和疲劳强度的元素。另外,si也是具有熔炼时的脱氧的效果的元素。如果si含量小于0.01%,则无法充分得到上述效果,因此si含量为0.01%以上。si含量优选为0.03%以上。

78.另一方面,如果si含量超过2.00%,则延展性、韧性降低。因此,si含量为2.00%以下。si含量优选为1.80%以下。

79.mn:0.10%以上且4.00%以下

80.mn是通过固溶强化和淬火性的提高而有助于提高强度的元素。如果mn含量小于0.10%,则无法充分得到上述效果,因此mn含量为0.10%以上。mn含量优选为0.30%以上。

81.另一方面,如果mn含量超过4.00%,则焊接性降低,并且偏析扩大从而冲压时的成形性也降低。在这种情况下,在制造过程中有时会破裂。因此,mn含量为4.00%以下。mn含量优选为3.80%以下。

82.al:0.005%以上且1.500%以下

83.al是脱氧所需的元素,同时是有助于抑制过剩的碳化物的生成并提高成形性的元素。如果al含量小于0.005%,则无法充分得到上述效果。因此,al含量为0.005%以上。al含量优选为0.008%以上。

84.另一方面。如果al含量超过1.500%,则不仅效果饱和,韧性也降低。因此,al含量为1.500%以下。al含量优选为1.000%以下。

85.p:0.001%以上且0.100%以下

86.p是有助于提高强度的元素,是通过与cu的共存而提高耐腐蚀性的元素。p含量如果小于0.001%,则无法充分得到上述效果。另外,如果将p含量设为小于0.001%则制造成本大幅上升。因此,p含量为0.001%以上。从炼钢成本的观点出发,p含量优选为0.010%以上。

87.另一方面,如果p含量超过0.100%,则焊接性、加工性降低。另外,p在晶界偏析而

使韧性大幅恶化。因此,p含量为0.100%以下。在韧性的基准严格的情况下,优选将p含量设为0.05%以下。

88.s:0.0005%以上且0.0100%以下

89.s在钢中形成成为裂纹的起点的硫化物(mns等),是使扩孔性和总伸长率降低的元素。因此,s含量越少越好。但是,如果将s含量降低为小于0.0005%,则炼钢成本大幅上升,因此s含量为0.0005%以上。

90.另一方面,如果s含量超过0.0100%,则韧性显著降低。因此s含量为0.0100%以下。s含量优选为0.0060%以下。

91.n:0.0005%以上且0.0100%以下

92.n是使加工性降低的元素。另外,n是如果与ti及/或nb共存,则形成使成形性降低的氮化物(tin及/或nbn),使ti及/或nb的有效量降低的元素。因此,n含量越少越好。但是,如果将n含量降低至小于0.0005%,则炼钢成本大幅上升。因此,n含量为0.0005%以上。n含量优选为0.0010%。

93.另一方面,如果n含量超过0.0100%,则成形性显著降低。因此,n含量为0.0100%以下。n含量优选为0.0060%以下。

94.本实施方式的钢板的化学组分也可以包含上述元素,剩余部分由fe和杂质构成。但是,以提高特性作为目的,也可以还包含从以下组分的组中选择的一种或两种以上:ti:0.20%以下、mo:0.300%以下、nb:0.200%以下、cr:4.000%以下、b:0.0050%以下、v:0.300%以下、ni:4.00%以下、cu:4.00%以下、w:2.00%以下、ca:0.0100%以下、ce:0.0100%以下、mg:0.0100%以下、zr:0.0100%以下、la:0.0100%以下、ce、la之外的rem:0.0100%以下、sn:1.000%以下、sb:0.200%以下。但是,由于可以不必含有这些元素,因此其下限均为0%。

95.ti:0%以上且0.200%以下

96.ti是使再结晶延迟,有助于形成未再结晶铁素体的元素。另外,ti是形成碳化物及/或氮化物,有助于提高强度的元素。因此,也可以在钢板中含有ti。在得到上述效果的情况下,优选将ti含量设为0.010%以上。

97.另一方面,如果ti含量超过0.200%,则成形性降低。因此,ti含量为0.200%以下。ti含量更优选为0.050%以下。

98.mo:0%以上且0.300%以下

99.mo是提高淬火性,有助于控制马氏体分率的元素。另外,mo是在晶界偏析,焊接时抑制锌侵入焊接部的组织,有助于防止焊接时的裂纹,同时也有助于抑制退火工序的冷却中的珠光体的生成的元素。因此,也可以在钢板中含有mo。在得到上述效果的情况下,优选将mo含量设为0.050%以上。

100.另一方面,如果mo含量超过0.300%,则成形性恶化。因此,mo含量为0.300%以下。mo含量优选为0.250%以下。

101.nb:0%以上且0.200%以下

102.nb是使再结晶延迟,有助于形成未再结晶铁素体的元素。另外,nb是形成碳化物及/或氮化物,有助于提高强度的元素。因此,也可以在钢板中含有nb。在得到上述效果的情况下,优选将nb含量设为0.010%以上。

103.另一方面,如果nb含量超过0.200%,则成形性降低。因此,nb含量为0.200%以下。nb含量更优选为0.170%以下。

104.cr:0%以上且4.000%以下

105.cr是有助于抑制退火工序的冷却中生成珠光体的元素。因此,也可以在钢板中含有cr。在得到上述效果的情况下,优选将cr含量设为0.050%以上。

106.另一方面,如果cr含量超过4.000%,则成形性降低。因此,cr含量为4.000%以下。cr含量优选为1.500%以下。

107.b:0%以上且0.0050%以下

108.b是提高淬火性,有助于控制马氏体分率的元素。另外,b是在晶界偏析,焊接时抑制锌侵入焊接部的组织,有助于防止焊接时的裂纹,同时也有助于抑制退火工序的冷却中的珠光体的生成的元素。进而,b通过在晶界偏析时进行晶界强化,也有助于作为本发明的目的的韧性提高。因此,也可以在钢板中含有b。在得到上述效果的情况下,优选将b含量设为0.0005%以上。

109.另一方面,如果b含量超过0.0050%,则生成硼化物,韧性降低。因此,b含量为0.0050%以下。b含量优选为0.0025%以下。

110.v:0%以上且0.300%以下

111.v是通过析出物强化、晶粒的生长抑制带来的细粒强化、以及通过抑制再结晶带来的位错强化从而有助于提高强度的元素。因此,也可以在钢板中含有v。在得到上述效果的情况下,优选将v含量设为0.010%以上。

112.另一方面,如果v含量超过0.300%,则碳氮化物过剩地析出,成形性降低。因此,v含量为0.300%以下。v含量优选为0.150%。

113.ni:0%以上且4.00%以下

114.ni是抑制高温下的相变,有助于强度提高的元素。因此,也可以在钢板中含有ni。在得到上述效果的情况下,优选将ni含量设为0.05%以上。

115.另一方面,如果ni含量超过4.00%,则焊接性降低。因此,ni含量为4.00%以下。ni含量优选为3.50%以下。

116.cu:0%以上且4.00%以下

117.cu作为微细的颗粒而存在,是有助于提高强度的元素。因此,也可以在钢板中含有cu。在得到上述效果的情况下,优选将cu含量设为0.01%以上。

118.另一方面,如果cu含量超过4.00%,则焊接性降低。因此,cu含量为4.00%以下。cu含量优选为3.50%以下。

119.w:0%以上且2.00%以下

120.w是抑制高温下的相变,有助于强度提高的元素。因此,也可以在钢板中含有w。在得到上述效果的情况下,优选将w含量设为0.01%以上。

121.另一方面,如果w含量超过2.00%,则热加工性降低从而生产性降低。因此,w含量为2.00%以下。w含量优选为1.20%以下。

122.ca:0%以上且0.0100%以下

123.ce:0%以上且0.0100%以下

124.mg:0%以上且0.0100%以下

125.zr:0%以上且0.0100%以下

126.la:0%以上且0.0100%以下

127.ce、la之外的rem:0%以上且0.0100%以下

128.ca、ce、mg、zr、la以及ce、la之外的rem是有助于提高成形性的元素。因此,也可以在钢板中含有这些元素。在得到上述效果的情况下,优选将各元素的含量设为0.0100%以上。

129.如果ca、ce、mg、zr、la以及ce、la之外的rem的含量分别超过0.0100%,则有可能延展性降低。因此,任意一种元素的含量均为0.0100%以下。优选为任意一种元素的含量均为0.0070%以下。

130.rem是稀土金属(rare earth metal)的简称,是指sc、y以及属于镧系的元素,但ce和la与sc、y以及其他属于镧系的元素相比,起到上述效果,因此在本实施方式的钢板中从rem中除去ce和la。rem大多在精炼过程中以混合稀土金属的形态被添加到钢水中,但rem的各元素只要在上述组成的范围内即可。

131.sn:0%以上且1.000%以下

132.sn是抑制组织的粗大化,有助于提高强度的元素。因此,也可以在钢板中含有sn。在得到上述效果的情况下,优选将sn含量设为0.0005%以上。

133.另一方面,如果sn含量超过1.000%,则钢板过度地脆化,在轧制时钢板有时会破裂。因此,sn含量为1.000%以下。sn含量优选为0.500%以下。

134.sb:0%以上且0.200%以下

135.sb是抑制组织的粗大化,有助于提高强度的元素。因此,也可以在钢板中含有sb。在得到上述效果的情况下,优选将sb含量设为0.0005%以上。

136.另一方面,如果sb含量超过0.200%,则钢板过度地脆化,在轧制时钢板有时会破裂。因此,sb含量为0.200%以下。sb含量优选为0.100%以下。

137.在本实施方式的钢板的化学组分中,可以如上所述包含必须元素,剩余部分由fe和杂质构成,也可以包含必须元素和任意元素,剩余部分由fe和杂质构成。杂质是指从钢原料及/或在制造过程中不可避免地混入的元素,是指在不阻碍本实施方式的钢板的特性的范围内被容许存在的元素。

138.除了上述之外,作为杂质,在钢板中可以包含h、na、cl、co、zn、ga、ge、as、se、tc、ru、rh、pd、ag、cd、in、te、cs、ta、re、os、ir、pt、au以及pb。杂质的含量例如在合计为0.010%以下的范围内被容许。

139.接着,对本实施方式的钢板的显微组织进行说明。

140.本实施方式的钢板将马氏体为主组织,通过对铁素体、上部贝氏体、珠光体、残留奥氏体的分率进行限制来提高强度。进而,在本实施方式的钢板中,通过将马氏体的一部分设为板状马氏体,从而达成高强度、低屈服应力、屈服后的高加工硬化、高应变区域中的低加工硬化。

141.在本实施方式的钢板中,对1/4厚(距钢板的表面沿板厚方向为板厚的1/8的位置(1/8厚)~距所述表面沿所述板厚方向为所述板厚的3/8的位置(3/8厚)之间的范围)中的显微组织进行限定。作为其理由,是由于以距钢板的表面沿板厚方向为板厚的1/4的位置为板厚方向的中央位置的1/8厚~3/8厚的显微组织是钢板整体的代表性的组织,与钢板整体

的机械特性相关。因此,在本实施方式中,对组织分率进行规定的板厚方向的范围为“以1/4厚为板厚方向的中央位置的1/8厚~3/8厚”。此外,表示组织分率时的“%”为面积率。

142.铁素体:0%以上且10%以下

143.本实施方式的钢板将高强度钢板作为对象,因此也可以不存在为软质的铁素体。在需要延展性且强度可以降低的情况下,也可以使铁素体存在。但是,如果铁素体分率超过10%,则难以确保需要的强度,或屈服后的加工硬化量减小。因此,即使在包含铁素体的情况下,也将铁素体分率(面积率)设为10%以下。铁素体分率优选为8%以下。因铁素体分率升高而造成屈服后的加工硬化量减小的理由虽不确定,但认为该理由如下所述。认为是由于加工硬化因位错缠绕而引起,因此如果在加工初期位错密度少的铁素体大量存在,则加工初期的加工硬化量减小。

144.残留奥氏体:0%以上且10%以下

145.从确保伸长性的点出发,辅助地利用残留奥氏体是有效的,但根据使用条件,残留奥氏体会成为氢裂纹的产生原因。另外,如果存在残留奥氏体,则在高应变中的加工硬化量提高。因此,残留奥氏体分率为10%以下。残留奥氏体分率也可以为7%以下。残留奥氏体分率的下限包括0%。另外,残留奥氏体的分率也可以为2%以上。

146.马氏体(初生马氏体和回火马氏体):70%以上且100%以下在本实施方式的钢板中,为了确保强度,将马氏体的面积率设为70%以上。在此所说的马氏体是不包含铁系碳化物的初生马氏体与包含铁系碳化物的回火马氏体的统称。因此,在本实施方式的钢板含有初生马氏体和回火马氏体这二者的情况下,马氏体的面积率是二者的面积率的合计。在本实施方式的钢板仅含有初生马氏体和回火马氏体中的任意一方的情况下,其面积率为70%以上且100%以下。以下,在不需要特别区分说明的情况下,将初生马氏体和回火马氏体简称为马氏体。如果马氏体的面积率不足70%,则难以确保需要的强度。优选的是,马氏体的面积率为80%以上。马氏体的分率越高则强度越高。因此,为了成为目标的强度,只要对马氏体分率进行调整即可,马氏体分率的上限为100%。

147.马氏体包含板状马氏体,板状马氏体相对于组织整体的面积率为10%以上且35%以下。

148.作为马氏体的一部分,通过板状马氏体存在,能够达成低屈服应力、屈服后的高加工硬化、高应变区域中的低加工硬化。板状马氏体是初生马氏体及/或回火马氏体,是晶粒内的取向差小且伸长的马氏体。如果板状马氏体的面积率相对于构成钢板的组织整体小于10%,则其效果不充分。因此,将板状马氏体相对于组织整体的面积率设为10%以上。认为板状马氏体越多越好,上限也可以不特别确定。但是,根据本发明人等的研究,其上限实质上为35%左右,因此也可以以35%为上限。

149.在本实施方式中,板状马氏体是指板状的马氏体,进行ebsd(electron back scatter diffraction:电子背散射衍射)测定,并进行kam(kernel average misorientation:核平均取向差)分析,与其他形状的马氏体进行区分。ebsd测定和kam分析的结果,局部取向差为1.0

°

以下的区域,并且短径为1.0μm以上且纵横比为1.5以上的区域为板状马氏体。

150.此外,如非专利文献1和非专利文献2所述,已知在铁系合金中的马氏体的形态中,有各种各样的形态。在c含量低的低碳合金的钢材中,一般得到被称为“板条”的微细且伸长

的形态的马氏体(板条马氏体)。与板状马氏体相比,板条马氏体极其微细(短径为0.2μm左右)。因此,板状马氏体与板条马氏体被明确地区分。

151.本实施方式的钢板的c含量少,但在板条马氏体之外还具有板状马氏体,与一般的马氏体钢是不同的。

152.另外,作为一般已知的马氏体的形态,例如已知蝶状、透镜状、薄板状,但这些形态的马氏体在c含量多的情况下或将大量含有ni等的钢在室温以下的低温下进行相变的情况下生成。根据非专利文献2,薄板状的马氏体例如通过在

‑

100℃以下的温度范围中fe

‑

ni

‑

c合金或fe

‑

ni

‑

co

‑

ti合金的母相奥氏体的一部分进行相变而得到。像这样,板状马氏体与蝶状、透镜状以及薄板状的马氏体被明确地区分。

153.上部贝氏体:0%以上且10%以下

154.上部贝氏体比马氏体软质。如果上部贝氏体大量存在,则板状马氏体的分率降低,因此将上限设为10%。上部贝氏体分率优选为6%以下。由于也可以不包含上部贝氏体,因此上部贝氏体分率的下限为0%。但是,上部贝氏体分率例如可以为2%以上。

155.珠光体:0%以上且5%以下

156.珠光体比马氏体软质。另外,珠光体是渗碳体与铁素体的复合组织,但会使韧性大幅恶化。因此,将珠光体分率限制为5%以下。珠光体分率优选为1%以下。由于也可以不包含珠光体,因此珠光体分率的下限为0%。但是,珠光体分率例如可以为2%以上。

157.对各组织的面积率的计算方法进行说明。

158.将与钢板的轧制方向平行的板厚截面作为观察面而采集试样,对观察面进行研磨,并进行硝酸乙醇腐蚀。通过光学显微镜或扫描型电子显微镜(scanning electron microscopy:sem)对硝酸乙醇腐蚀后的观察面进行观察。通过拍摄到的图像或设备内的图像分析软件计算各组织的面积率。将图像中的1个视野设为纵200μm、横200μm以上,对不同的10个以上的视野,分别根据图像计算各组织的面积率并求出平均值,将该平均值作为面积率。

159.在计算面积率时,将比马氏体组织凹陷,且没有下部组织,凹凸少的平坦的区域判断为铁素体。另外,将与铁素体同样地比马氏体组织凹陷,且形态呈细长的板条或块状的形态,在板条或块之间存在碳化物或残留奥氏体的组织判断为上部贝氏体。

160.由于珠光体呈铁素体与渗碳体为层状的片状,因此将为片状的区域作为珠光体。在本实施方式中,将构成层的渗碳体在中途断开的伪珠光体也作为珠光体。

161.另外,在全部组织中的铁素体、上部贝氏体、珠光体之外的区域中,将观察到铁系碳化物的区域判断为回火马氏体。

162.铁素体、上部贝氏体、珠光体之外的区域且未观察到铁系碳化物的区域,被判断为是初生马氏体或残留奥氏体。初生马氏体和残留奥氏体二者都是平坦的组织,因此难以通过sem区分。因此,通过后述的x射线衍射法求出残留奥氏体的面积率,将从初生马氏体和残留奥氏体的合计的面积率减去通过后述的x射线衍射法求出的残留奥氏体的面积率后的面积率作为初生马氏体分率。

163.残留奥氏体的面积率可以通过x射线衍射法进行测定。具体而言,使用mo

‑

kα射线,对铁素体的(111)面的衍射强度(α(111))、残留奥氏体的(200)面的衍射强度(γ(200))、铁素体的(211)面的衍射强度(α(211))以及残留奥氏体的(311)面的衍射强度(γ(311))进行

测定,通过下式计算残留奥氏体的面积率(fa)。

164.fa=(2/3){100/(0.7

×

α(111)/γ(200) 1)}

165. (1/3){100/(0.78

×

α(211)/γ(311) 1)}

166.板状马氏体的面积率可以通过以下方法求出。板状马氏体如上所述,包含于马氏体(初生马氏体和回火马氏体)。

167.板状马氏体的面积率通过以下方式得到:对与轧制方向平行的板厚方向截面进行观察,并且以距板厚的表面为板厚的1/4(1/4厚)的位置为中心进行ebsd测定,并进行kam分析,将局部取向差为1.0

°

以下的区域、并且短径为1.0μm以上且纵横比为1.5以上的马氏体作为板状马氏体,对其面积率进行测定。此外,在ebsd测定后,通过进一步实施硝酸乙醇腐蚀,并对相同视野进行sem观察,能够在进行了ebsd测定的视野中对马氏体和其之外的组织进行区分。

168.在ebsd测定中,以0.2μm间距对200μm

×

200μm的测定面积进行测定。

169.旧奥氏体晶粒的平均粒径为2.0μm以上且10.0μm以下

170.旧奥氏体晶粒的平均粒径越小,韧性越提高。因此,旧奥氏体晶粒的平均粒径越小越好。但是,如果旧奥氏体晶粒的平均粒径小于2.0μm,则板状马氏体无法存在。其理由不确定,但认为是由于母相奥氏体晶粒在剪切相变为板状马氏体时,成为某种程度的尺寸,因此如果母相奥氏体晶粒过小,则无法进行晶粒内的相变。因此,将旧奥氏体晶粒的平均粒径设为2.0μm以上。旧奥氏体的平均粒径优选为5.0μm以上。

171.另一方面,如果旧奥氏体晶粒的平均粒径大则韧性降低。特别是,如果超过10.0μm,则后述的韧性试验中的脆性延展性转变温度会成为室温(25℃)以上。因此,将旧奥氏体晶粒的平均粒径设为10.0μm以下。旧奥氏体晶粒的平均粒径优选为8.0μm以下。

172.此外,旧奥氏体晶粒是指相变为所述马氏体前的奥氏体组织中的奥氏体晶粒,在后述的退火工序中形成。旧奥氏体晶粒能够通过sem进行观察。在铁素体存在的情况下,该铁素体存在于曾是母相奥氏体晶界的部位,因此将铁素体与马氏体的边界定义为旧奥氏体晶界。

173.旧奥氏体晶粒的最大直径为20.0μm以下

174.不仅是旧奥氏体晶粒的平均粒径,最大直径对于韧性也是重要的。即使平均粒径小,在存在较大的晶粒的情况下,由于该晶粒容易被破坏,因此韧性低。由于如果旧奥氏体晶粒的最大直径超过20.0μm则韧性降低,因此将旧奥氏体晶粒的最大直径设为20.0μm以下。旧奥氏体晶粒的最大直径优选为17.0μm以下。

175.旧奥氏体晶粒的平均粒径、最大直径的测定如以下所述进行。

176.通过将钢板在450℃下保持24小时,在旧奥氏体的晶界中使p富集。之后,通过对与轧制方向平行的板厚方向截面以硝酸乙醇进行腐蚀处理,而使晶界优先地腐蚀。之后,以距板厚的表面为板厚的1/4(1/4厚)的位置为中心,通过sem,在500μm

×

1000μm的范围内分别对各个晶粒的轧制方向的长度和与其垂直的板厚方向的长度进行测定,将测定出的长度的平均值作为平均粒径,将在观察范围中测定出的最大的长度作为最大直径。

177.马氏体中的固溶c量为0.20质量%以下

178.如果马氏体中的固溶c量多,则高应变区域中的加工硬化量增大。其理由不明确,但认为是由于固溶c虽然成为加工中的位错的移动的阻力,但越是高应变,位错越增加,越

容易积蓄,因此如果固溶c量多则加工硬化量增大。如果固溶c量超过0.20质量%,则高应变区域中的加工硬化量增大,因此将马氏体中的固溶c量的上限设为0.20%。马氏体中的固溶c量优选为0.15质量%以下。

179.固溶c量能够根据国际公开第2018/139400所记载的方法求出。详细而言,通过以下的方法求出固溶c量。

180.对于马氏体中的固溶c量,从钢材的化学组分的c含量减去在钢材中析出的碳化物中的c含量,进而考虑组织分率的影响而求出。

181.具体而言,使用实施网眼尺寸设为100nm的提取残渣分析,作为残渣得到的碳化物(渗碳体和mc型碳化物)中的fe浓度<fe>a、cr浓度<cr>a、mn浓度<mn>a、mo浓度<mo>a、v浓度<v>a、nb浓度<nb>;以及对通过萃取复型法得到的复制膜进行tem(transmission electron microscope:透射电子显微镜)观察而确定的渗碳体实施基于eds(energy dispersive x

‑

ray spectroscopy:能量色散x射线光谱)的点分析而得到的渗碳体中的fe浓度<fe>b、cr浓度<cr>b、mn浓度<mn>b、mo浓度<mo>b,通过式(a)~式(f)求出固溶c量。

182.<mo>c=(<fe>a <cr>a <mn>a)

×

<mo>b/(<fe>b <cr>b <mn>b)...(a)

183.<mo>d=<mo>a

‑

<mo>c...(b)

184.<c>a=(<fe>a/55.85 <cr>a/52 <mn>a/53.94 <mo>c/95.9)/3

×

12...(c)

185.<c>b=(<v>a/50.94 <mo>d/95.9 <nb>a/92.9)

×

12...(d)

186.<c>all=<c>

‑

(<c>a <c>b)...(e)

187.(固溶c量)={<c>all

‑

(ff fb fp)

×

0.02 fγ

×

0.8}/fm...(f)

188.在此,<c>a、<c>b分别示出根据提取残渣分析结果求出的c含量,根据复制膜的测定结果求出的c含量。

189.(固溶c量)表示马氏体中的固溶c量,ff、fb、fp、fγ、以及fm分别表示铁素体、贝氏体、珠光体、残留奥氏体以及马氏体的分率(面积%)。式(f)将铁素体、贝氏体、珠光体的bcc相中的固溶限度假设为0.02质量%,进而将残留奥氏体中的c量假设为0.8质量%。

190.在测定时,对于钢材的化学组分的c含量,从以除去脱c层为目的而将钢板的表面从板的表背面切削了200μm后的钢板采集切屑状的分析样品。然后,通过众所周知的氧气流中燃烧

‑

红外线吸收法来对c含量(质量%)进行分析。将其作为钢材的c含量(<c>)。对于提取残渣分析用的样品,以除去脱c层为目的而将板的表面切削200μm,采集直径50mm的圆盘状试验片来进行测定。对于tem观察和渗碳体的eds的点分析用样品,使用从1/4厚的位置采集的样品。渗碳体测定30个。

191.马氏体中的平均碳化物尺寸(当量圆直径)为0.25μm以下

192.如果马氏体中的平均碳化物尺寸大,则屈服后的加工硬化减小。因此,将该平均碳化物尺寸以当量圆直径计设为0.25μm以下。马氏体中的平均碳化物尺寸优选以当量圆直径计为0.20μm以下。

193.作为马氏体中的碳化物,包含fe3c(θ碳化物)及ε碳化物等。

194.对于碳化物的平均尺寸(当量圆直径),通过利用sem(扫描型电子显微镜)对将镜面研磨后的样品进行观察而得到。在后述的实施例中,为利用sem观察到的结果。在500μm

×

500μm以上的区域中进行测定,通过对其中的碳化物的数量和当量圆直径进行测定而确定。

195.同一旧奥氏体晶粒内的板状马氏体和与该板状马氏体相邻的其他马氏体的结晶

取向差为10.0

°

以下

196.如果板状马氏体和与该板状马氏体相邻的其他马氏体的结晶取向差超过10.0

°

,则屈服应力升高。其理由虽不明确,但认为原因在于如果板状马氏体和与该板状马氏体相邻的其他马氏体的结晶取向差大,则越过边界的位错的移动难以进行,塑性变形难以传播,从而难以屈服。即,认为通过容易引起塑性变形的板状马氏体与塑性变形容易传播的板状马氏体之外的马氏体(板条状、蝶状、透镜状或薄板状的马氏体)邻接,即使在低应力下塑性变形也高效地传播,屈服应力降低。根据此观点,通过被结晶取向差超过10.0

°

的结晶晶界包围的板状马氏体无法得到本发明的效果。通过ebsd测定和sem观察对板状马氏体进行鉴定时,对与周边的板状马氏体之外的马氏体的区域和结晶取向差进行测定,只要最小的结晶取向差在10.0

°

以下即可。

197.旧奥氏体晶界中的p浓度为4.0at%以下

198.p在晶界偏析,使韧性降低。如果旧奥氏体晶界中的p浓度超过4.0at%,则韧性大幅降低,因此将旧奥氏体晶界中的p浓度设为4.0at%以下。旧奥氏体晶界中的p浓度优选为3.2at%。

199.旧奥氏体晶界的p浓度通过俄歇分光进行测定。在真空腔内通过液氮对样品进行冷却,在成为

‑

150℃以下后,破环样品,使晶界露出。对该晶界露出的表面的p浓度进行测定,例如,使用2010制日本电子制fe

‑

aes所附带的分析软件进行定量。

200.本实施方式的钢板也可以通过施加热浸镀锌而在表面具有热浸镀锌层。本实施方式的钢板具有热浸镀锌层从而耐腐蚀性提高,因此优选。另外,热浸镀锌层也可以是合金化热浸镀锌层。通过热浸镀锌层是合金化热浸镀锌层,除了耐腐蚀性之外,在点焊时能够连续打点的数量增加,因此优选。

201.合金化热浸镀锌层只要是将在通常的镀敷条件下形成的热浸镀锌层(包括由对锌合金进行热浸镀敷而形成的镀层)在通常的合金化处理条件下进行合金化而得到的镀层即可。

202.合金化热浸镀锌层的镀敷附着量未限定为特别的量,但是从确保所需的耐腐蚀性的观点出发,单面附着量优选为5g/m2以上,更优选为20g/m2以上。

203.在本实施方式的合金化热浸镀锌钢板中,出于改善涂装性或焊接性的目的,也可以在合金化热浸镀锌层之上进一步实施上层镀敷(例如,ni镀敷)。另外,出于改善合金化热浸镀锌层的表面性状的目的,也可以实施各种处理,例如铬酸盐处理、磷酸盐处理、润滑性提高处理、焊接性提高处理等。

204.本实施方式的钢板的板厚没有特别限定,但优选为0.10~11.0mm。板厚0.10~11.0mm的高强度薄钢板适合作为通过冲压加工而制造的汽车用构件的素材钢板。另外,上述板厚的高强度薄钢板能够通过薄板制造线容易地制造。

205.接着,对本实施方式的钢板的制造方法进行说明。

206.本发明人等对能够稳定地制造本实施方式的钢板的制造方法进行了研究。其结果,发现为了得到板状马氏体,需要改善加热时的加热速度、加热至奥氏体单相区后的冷却和应力赋予等。

207.另外,发现通过对加热至奥氏体单相区后的冷却进行控制,能够抑制上部贝氏体相变,能够使马氏体(初生马氏体和/或回火马氏体)成为主要的组织。

208.制造本实施方式的钢板的制造方法能够通过包含以下的工序的制造方法得到。

209.(i)铸造工序,其对熔炼具有上述组分的钢而得到的钢水进行铸造,得到钢片

210.(ii)热轧工序,其将所述钢片加热至1150℃以上且1350℃以下,之后,在1050℃以上的温度范围内以35%以上的累积压下率进行热轧,得到热轧钢板

211.(iii)冷却工序,其在热轧工序结束后,在3秒之内开始,以850℃以下且超过700℃的温度范围内的平均冷却速度为20℃/秒以上且100℃/秒以下、从700℃至卷取温度的平均冷却速度为30℃/秒以上且80℃/秒以下的方式冷却至卷取温度

212.(iv)卷取工序,其在650℃以下的卷取温度下卷取所述冷却工序后的所述热轧钢板

213.(v)冷轧工序,其对所述卷取工序后的所述热轧钢板进行冷轧,制成冷轧钢板

214.(vi)退火工序,其以650~750℃的温度范围内的平均加热速度为0.5~5.0℃/秒的方式将所述冷轧钢板加热至ac3~1000℃的退火温度,并在所述退火温度下保持3~100秒

215.(vii)退火后冷却工序,其以如下方式对所述退火工序后的所述冷轧钢板进行冷却:740℃以下且超过550℃的温度范围内的平均冷却速度为10℃/秒以上、550℃以下且超过ms℃的温度范围内的平均冷却速度为30℃/秒以上、ms℃以下且超过ms

‑

15℃的温度范围内的平均冷却速度为5℃/秒以上且40℃/秒以下、ms

‑

15℃以下且超过ms

‑

40℃的温度范围内的平均冷却速度为25℃/秒以上且120℃/秒以下、ms

‑

40℃以下且ms

‑

120℃以上的温度范围内的平均冷却速度为5℃/秒以上且40℃/秒以下

216.其中,在所述退火后冷却工序中,在ms℃以下且ms

‑

120℃以上的温度范围中,对所述冷轧钢板施加20~100mpa的拉伸应力

217.(viii)最终冷却工序,其以0.5℃/秒以上且10℃/秒的平均冷却速度将所述退火后冷却工序的所述冷轧钢板冷却至室温

218.此外,ac3是进行加热时的奥氏体相变温度(℃),ms是马氏体相变开始温度(℃)。

219.以下,对各工序的条件进行说明。

220.[铸造工序]

[0221]

在铸造工序中,对具有与本实施方式的钢板同样的化学组分的钢水进行铸造,得到钢片。关于熔炼方法、铸造方法,按照常规方法即可。

[0222]

[热轧工序]

[0223]

在热轧工序中,将钢片(以下,有时将钢片称为板坯或铸造板坯。)加热至1150℃以上且1350℃以下,之后,在1050℃以上的温度范围内以35%以上的累积压下率进行热轧,得到热轧钢板。板坯的加热温度如果小于1150℃,则铸造板坯的均质化和碳氮化物的溶解不充分而导致强度降低、韧性降低,因此铸造板坯的加热温度为1150℃以上。板坯的加热温度优选为1180℃以上。

[0224]

另一方面,如果板坯的加热温度超过1350℃,则在制造成本上升的同时生产性降低。另外,母相奥氏体的粒径局部地增大而成为混晶组织,最终组织的旧奥氏体晶粒的最大直径增大。因此,板坯的加热温度为1350℃以下。板坯的加热温度优选为1300℃以下。

[0225]

另外,在1050℃以上的温度范围内进行累积压下率为35%以上的热轧。在1050℃以上,再结晶的进展迅速。在该温度范围中,通过进行累积压下率为35%以上的轧制,热轧

后的再结晶进展,结晶粒径减小。由此,冷轧、退火后的结晶粒径也减小。1050℃以上的温度范围内的累积压下率优选为40%以上。

[0226]

[冷却工序]

[0227]

在热轧工序结束后,在3秒之内开始冷却。如果热轧后的钢板被维持为高温,则再结晶和晶粒生长会进展。因此,如果至冷却开始为止的时间长,则由于被保持为高温的时间长,从而晶粒生长过度进展。其结果,母相奥氏体晶粒的平均尺寸、母相奥氏体晶粒的最大直径增大。在这种情况下,最终组织的旧奥氏体晶粒的平均粒径、最大直径增大。因此,将热轧工序结束后~冷却开始为止的时间设为3秒之内。此外,上述热轧工序结束是指热轧工序中的最后的基于轧制辊的轧制结束的时刻。另外,上述冷却开始时刻是指开始以下的冷却的时刻。

[0228]

另外,在冷却工序中,以850℃以下且超过700℃的温度范围内的平均冷却速度为20℃/秒以上且100℃/秒以下、从700℃至卷取温度的平均冷却速度为30℃/秒~80℃/秒的方式冷却至卷取温度。

[0229]

如果850℃以下且超过700℃的温度范围内的平均冷却速度慢,则母相奥氏体进行铁素体相变。其结果,热轧钢板的金属组织成为铁素体、贝氏体、马氏体等复合存在的不均匀的组织。在该情况下,这种不均匀的组织也会影响最终热处理后的组织,热处理后的组织也变得不均匀。其结果,旧奥氏体晶粒的最大直径增大。

[0230]

如果850℃以下且超过700℃的温度范围内的平均冷却速度低于20℃/秒,则铁素体相变容易进展。因此,将该温度范围内的平均冷却速度设为20℃/秒以上。850℃以下且超过700℃的温度范围内的平均冷却速度优选为40℃/秒以上。

[0231]

另一方面,如果850℃以下且超过700℃的温度范围内的平均冷却速度超过100℃/秒,则冷却速度的偏差增大,部位的不同导致的热膨胀和热收缩的行为的偏差增大,因此板的形状大多变差。因此,将平均冷却速度设为100℃/秒以下。850℃以下且超过700℃的温度范围内的平均冷却速度优选为85℃/秒以下。

[0232]

另外,在冷却工序中,将从700℃至后述的卷取温度的平均冷却速度设为30℃/秒~80℃/秒。在该温度范围内,p的晶界偏析会进展。如果从700℃至卷取温度的平均冷却速度小于30℃/秒,则p的晶界偏析增多而韧性恶化。从700℃至卷取温度的平均冷却速度优选为40℃/秒以上。

[0233]

另一方面,如果从700℃至卷取温度的平均冷却速度超过80℃/秒,则冷却速度的偏差增大,有时部位的不同导致的热膨胀和热收缩的行为的偏差增大。其结果,板的形状大多变差。因此,将平均冷却速度设为80℃/秒以下。从700℃至卷取温度的平均冷却速度优选为75℃/秒以下。

[0234]

[卷取工序]

[0235]

在650℃以下的卷取温度下卷取冷却结束后的热轧钢板。如果卷取温度超过650℃,则渗碳体粗大化,即使进行退火,粗大的碳化物也会残留。另外,如果卷取温度超过650℃,则在该卷取时容易产生粗大的铁素体,在其影响下产生粗大的母相奥氏体。在这种情况下,退火后的旧奥氏体晶粒的平均粒径、旧奥氏体的最大径增大。因此,卷取温度为650℃以下。卷取温度优选为630℃以下,更优选为580℃以下。卷取温度的下限没有特别确定,但如果小于400℃,则热轧钢板的强度过度上升,在下一工序的冷轧中的轧制负载上升,因此卷

取温度优选为400℃以上。

[0236]

[冷轧工序]

[0237]

在根据需要对上述卷取工序后的热轧钢板进行酸洗后,进行冷轧,制成冷轧钢板。

[0238]

酸洗、冷轧按照常规方法进行即可。例如,冷轧以压下率30~85%进行。

[0239]

[退火工序]

[0240]

在退火工序中,进行以下的退火:将650~750℃的温度范围内的平均加热速度设为0.5~5.0℃/秒,将冷轧钢板加热至ac3~1000℃的退火温度,并在所述退火温度下保持3~100秒。

[0241]

650~750℃的温度范围是恢复和再结晶会进展的温度范围。通过使恢复和再结晶适度地进展,并成为均匀的铁素体组织,从而在被加热至奥氏体单相区时,γ(奥氏体相)的核生成会均匀地发生,不会产生粗大的奥氏体晶粒。在存在粗大的母相奥氏体晶粒的情况下,在下一工序的退火后冷却工序中生成的板状马氏体的分率降低。其理由虽未明确,但认为例如是以下的理由。在退火后冷却工序中,冷轧钢板因温度变化而收缩,从而在该冷轧钢板中产生应力。如果存在粗大的母相奥氏体,则粗大的母相奥氏体通过该应力而优先变形。因此,仅由粗大的母相奥氏体生成板状马氏体,板状马氏体分率降低。

[0242]

如果650~750℃的温度范围内的平均加热速度小于0.5℃/秒,则粗大的母相奥氏体晶粒增多,板状马氏体分率降低。另外,由于粗大的母相奥氏体存在,从而旧奥氏体的平均粒径增大,韧性也降低。因此,将上述温度范围内的平均加热速度设为0.5℃/秒。650~750℃的温度范围内的平均加热速度优选为1.0℃/秒以上。

[0243]

另一方面,在650~750℃的温度范围内的平均加热速度超过5℃/秒的情况下,板状马氏体分率也降低。推测这是由于铁素体的再结晶不进展,反映了通过冷轧而成为扁平的晶粒形状的母相奥氏体晶粒变得粗大,板状马氏体分率降低。另外,在平均加热速度超过5℃/秒的情况下,由于旧奥氏体粒径也增大,因此韧性恶化。因此,将650~750℃的温度范围内的平均加热速度设为5℃/秒以上。650~750℃的温度范围内的平均加热速度优选为4.0℃/秒以下。

[0244]

退火温度为ac3~1000℃。通过将冷轧后的钢板加热至奥氏体单相区,能够提高马氏体的分率。如果退火温度不足ac3则无法稳定地得到奥氏体单相组织。退火温度优选为(ac3 20)℃以上。

[0245]

另一方面,如果退火温度超过1000℃,则母相奥氏体晶粒增大,构成作为最终制品的钢板的组织的旧奥氏体晶粒变得粗大,韧性恶化或板状马氏体减少。退火温度优选为950℃以下。

[0246]

另外,如果退火温度下的保持时间小于3秒,则无法稳定地得到奥氏体单相组织。因此将退火温度下的保持时间设为3秒以上。退火温度下的保持时间优选为25秒以上。

[0247]

另一方面,如果退火温度下的保持时间超过100秒,则在将冷轧钢板保持为退火温度的期间母相奥氏体粒径增大,构成作为最终制品的钢板的组织的旧奥氏体晶粒变得粗大,韧性恶化或板状马氏体减少。因此,将退火温度下的保持时间设为100秒以下。退火温度下的保持时间优选为80秒以下。

[0248]

奥氏体相变温度ac3通过下式求出。

[0249]

ac3(℃)=910

‑

230

×

c

1/2

‑

15.2

×

ni 44.7

×

si 31.5

×

mo 104

×

v 13.1

×

w

[0250]

在此,上述式中,c、ni、si、mo、v以及w为钢片中的各元素的含量(质量%)。

[0251]

[退火后冷却工序]

[0252]

可知在退火后冷却工序中,对在ac3~1000℃的温度范围内进行退火后的钢板,将冷却速度阶段性地如以下这样控制而进行冷却即可。

[0253]

740℃以下且超过550℃的温度范围内的平均冷却速度:10℃/秒以上

[0254]

通过对该温度范围内的冷却速度进行控制,能够抑制铁素体相变,以马氏体为主要组织。如果平均冷却速度小于10℃/秒,则有可能产生铁素体相变。该温度范围内的平均冷却速度优选为20℃/秒以上。平均冷却速度的上限不需要特别限定,但例如,该温度范围内的平均冷却速度为80℃/秒以下。

[0255]

550℃以下且超过ms的温度范围内的平均冷却速度:30℃/秒以上

[0256]

通过对该温度范围内的冷却速度进行控制,能够抑制上部贝氏体相变,以马氏体为主要组织。如果平均冷却速度小于30℃/秒,则上部贝氏体的面积增多,最终的钢板中的马氏体的面积率减少。该温度范围内的平均冷却速度优选为40℃/秒以上。平均冷却速度的上限不需要特别限定,但例如,该温度范围内的平均冷却速度为80℃/秒以下。

[0257]

ms以下且超过ms

‑

15℃的温度范围内的平均冷却速度:5℃/秒以上且40℃/秒以下

[0258]

通过对该温度范围内的冷却速度进行控制,能够确保期望的板状马氏体的面积率。在该温度范围内,为了使板状马氏体充分地生成,将该温度范围内的平均冷却速度设为40℃/秒以下。如果该温度范围内的平均冷却速度超过40℃/秒,则板状马氏体小于10%。该温度范围内的平均冷却速度优选为30℃/秒以下,更优选为20℃/秒以下。但是,如果该温度范围内的平均冷却速度小于5℃/秒,则上部贝氏体相变会进展,上部贝氏体的面积率增多。因此,将该温度范围内的平均冷却速度设为5℃/秒以上。ms以下且超过ms

‑

15℃的温度范围内的平均冷却速度优选为10℃/秒以上。

[0259]

ms

‑

15℃以下且超过ms

‑

40℃的温度范围内的平均冷却速度:25℃/秒以上且120℃/秒以下

[0260]

在该温度范围中,如果板状马氏体存在,则容易以板状马氏体为核而产生贝氏体相变。因此,将该温度范围内的平均冷却速度设为25℃/秒以上,抑制贝氏体相变。该温度范围内的平均冷却速度优选为40℃/秒以上。

[0261]

另一方面,如果平均冷却速度超过120℃/秒,则板状马氏体与其之外的形状的马氏体的界面处的结晶取向差增大。因此,将平均冷却速度设为120℃/秒以下。该温度范围内的平均冷却速度优选为40℃/秒以下。

[0262]

ms

‑

40℃以下且ms

‑

120℃以上的温度范围内的平均冷却速度:5℃/秒以上且40℃/秒以下

[0263]

如果该温度范围内的平均冷却速度超过40℃/秒,则马氏体中析出的碳化物减少,从而马氏体中的固溶c量增多。因此,将平均冷却速度设为40℃/秒以下。该温度范围内的平均冷却速度优选为30℃/秒以下,更优选为20℃/秒以下。

[0264]

另一方面,如果该温度范围的平均冷却速度比5℃/秒小,则碳化物的尺寸增大。因此,将平均冷却速度设为5℃/秒以上。该温度范围内的平均冷却速度优选为10℃/秒以上。

[0265]

像这样,通过对加热至奥氏体单相区后的冷却速度阶段性地进行控制,能够抑制马氏体之外的组织的生成,并且得到以包含适量的板状马氏体的马氏体为主体的组织。特

别是,至马氏体相变开始之前进行骤冷而抑制贝氏体的核生成,并且在马氏体相变刚开始后就减缓冷却速度,使板状马氏体的核生成充分地进行,由此能够高效地促进板状马氏体的生成。从该观点出发,ms以下且超过ms

‑

15℃的温度范围内的平均冷却速度优选为550℃以下且超过ms的温度范围内的平均冷却速度的0.70倍以下,更优选为0.50倍以下。

[0266]

另外,在退火后冷却工序中,在ms以下且ms

‑

120℃以上的温度范围中,对所述冷轧钢板施加20~100mpa的拉伸应力。在如上所述的冷却模式的基础上,还对冷轧钢板施加拉伸应力,由此能够容易形成板状马氏体。为了得到该效果,拉伸应力为20mpa以上。ms~ms

‑

120℃的温度范围中的对冷轧钢板的拉伸应力优选为30mpa以上。

[0267]

另一方面,如果拉伸应力过高,则板形状变形的情况多。认为这是由于在热处理中的高温状态下,屈服应力减小,如果施加拉伸应力,则板进行塑性变形。如果拉伸应力超过100mpa,则有时板形状变形,因此设为100mpa以下。ms~ms

‑

120℃的温度范围中的对冷轧钢板的拉伸应力优选为85mpa以下。

[0268]

[最终冷却工序]

[0269]

在上述退火后冷却工序中,进行冷却至ms

‑

120℃。之后,将冷轧钢板冷却至室温。在至室温的冷却时,小于ms

‑

120℃时的平均冷却速度为0.5℃/秒以上且10℃/秒以下。如果ms

‑

120℃以下的平均冷却速度超过10℃/秒,则碳化物析出的时间减小,有时固溶c量增多。小于ms

‑

120℃时的平均冷却速度优选为6.0℃/秒以下。

[0270]

另一方面,如果平均冷却速度低于0.5℃/秒,则碳化物有可能增大。因此,将小于ms

‑

120℃时的平均冷却速度设为0.5℃/秒以上。小于ms

‑

120℃时的平均冷却速度优选为1.0℃/秒以上。

[0271]

在最终冷却工序中,也可以将所述冷轧钢板在ms

‑

120℃~450℃的温度范围内保持1000秒以下。通过将冷轧钢板在ms

‑

120℃~450℃的温度范围内保持1000秒以下,从而固溶c量进一步降低,能够降低高应变区域中的加工硬化量。如果保持时间超过1000秒,则平均碳化物尺寸增大,因此有时屈服后的加工硬化减小,或屈服应力升高,或韧性恶化。因此,在ms

‑

120℃~450℃的温度范围内进行钢板的保持的情况下,保持时间为1000秒以下。在最终冷却工序中,在上述温度范围内保持冷轧钢板的情况下的保持时间的下限没有特别限制,但为了更可靠地得到上述效果,例如为10秒以上。

[0272]

此外,在最终冷却工序中,对于将冷轧钢板在ms

‑

120℃~450℃的温度范围内保持1000秒以下的时间的处理,也可以在冷轧钢板的温度从ms

‑

120℃成为室温为止的期间进行,也可以在冷轧钢板被冷却至室温后进行。

[0273]

马氏体相变开始温度ms通过下式求出。

[0274]

ms(℃)=550

‑

361

×

c

‑

39

×

mn

‑

35

×

v

‑

20

×

cr

‑

17

×

ni

‑

10

×

cu

‑5×

mo

‑5×

w 30

×

al

[0275]

在此,上述式中,c、mn、v、cr、ni、cu、mo、w以及al为钢片中的各元素的含量(质量%)。

[0276]

[热浸镀锌工序]

[0277]

在钢板的表面形成镀锌层的情况下,在退火后冷却工序与最终冷却工序之间,也可以包括将冷轧钢板浸渍于热浸镀锌浴中的热浸镀锌工序。

[0278]

关于镀敷条件,按照常规方法即可。

[0279]

[合金化工序]

[0280]

在将热浸镀锌层设为合金化热浸镀锌层的情况下,在热浸镀锌工序和最终冷却工序之间,优选包括将所述冷轧钢板再加热至470℃以上且550℃以下,并保持60s以下的合金化工序。

[0281]

实施例

[0282]

接着,对本发明的实施例进行说明,但实施例中的条件只是为了确认本发明的实施可能性以及效果而采用的一条件例,本发明不限定于该一条件例。本发明只要不脱离本发明的主旨,达成本发明的目的,就能够采用各种条件。

[0283]

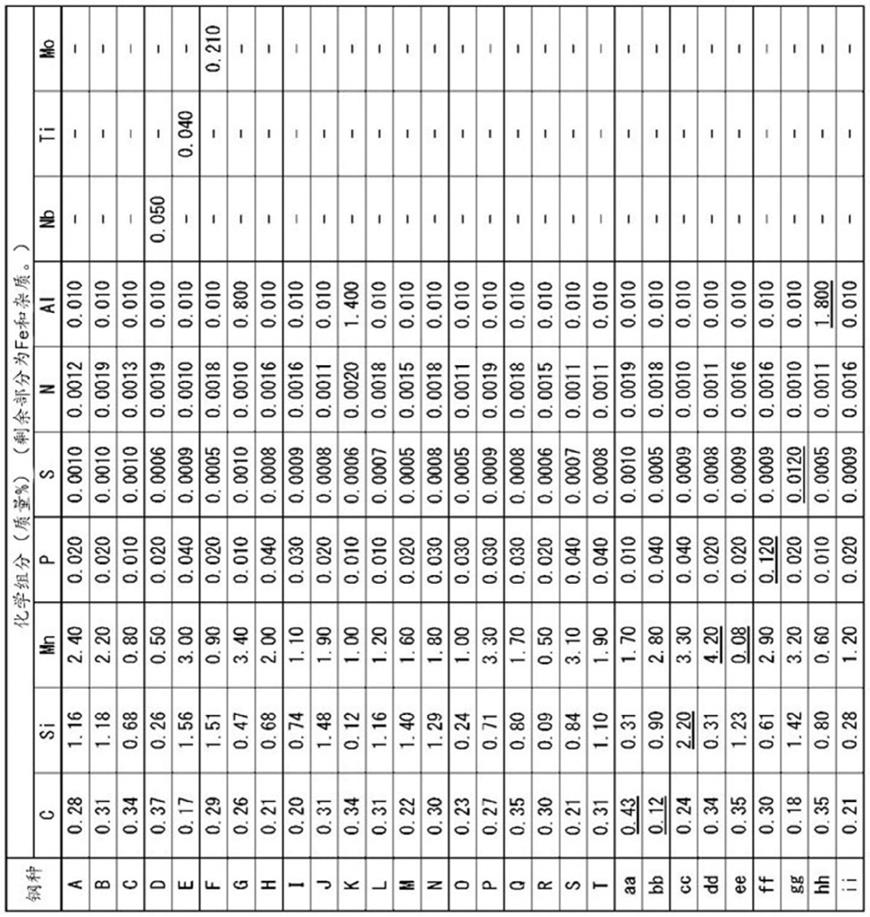

(实施例1)

[0284]

对表1

‑

1、1

‑

2所示的化学组分的钢水按照常规方法进行连续铸造,制成铸造板坯。在表1

‑

1、1

‑

2中,钢种标记a~t的化学组分满足本发明的化学组分。

[0285]

钢种aa和bb的化学组分的c不满足本发明的化学组分,标记cc的化学组分的si含量、钢种dd和ee的mn含量、钢种ff的p含量、钢种gg的s含量、钢种hh的al含量、钢种ii的b含量分别不满足本发明的范围。

[0286]

[表1

‑

1]

[0287][0288]

[表1

‑

2]

是ms

‑

15℃以下且超过ms

‑

40℃的温度范围内的冷却速度。表2

‑

1~2

‑

10中,退火后冷却工序的“冷却速度(7)”是ms

‑

40℃以下且ms

‑

120℃以上的温度范围内的冷却速度。表2

‑

1~2

‑

10中,退火后冷轧工序的“拉伸应力”是在ms℃以下至ms

‑

120℃的温度范围中对冷轧钢板赋予的拉伸应力。表2

‑

1~2

‑

10中,最终冷却工序的“热处理的有无”是在ms

‑

120℃~450℃的温度范围内的热处理的有无。表2

‑

1~2

‑

10中,最终冷却工序的“保持时间”是保持温度下的保持时间。表2

‑

1~2

‑

10中,最终冷却工序的“冷却速度(8)”是在最终冷却工序中,在不进行上述热处理的情况下,在小于ms

‑

120℃的温度范围内的冷却速度,在进行上述热处理的情况下,是保持温度以下的温度范围内的冷却速度。表2

‑

1~2

‑

10中,合金化工序的“保持时间”是再加热温度下的保持时间。

[0292]

表2

‑

1~2

‑

10中,热浸镀锌工序的镀敷种中的“gi”表示热浸镀锌,“ga”表示合金化热浸镀锌。

[0293]

[表2

‑

1]

[0294][0295]

[表2

‑

2]

[0296][0297]

[表2

‑

3]

[0298][0299]

[表2

‑

4]

[0300][0301]

[表2

‑

5]

[0302][0303]

[表2

‑

6]

[0304][0305]

[表2

‑

7]

[0306][0307]

[表2

‑

8]

[0308][0309]

[表2

‑

9]

[0310][0311]

[表2

‑

10]

[0312][0313]

测定对铸造板坯施加表2

‑

1~2

‑

10所示的条件的处理而得到的钢板的显微组织的形态和机械特性,对它们进行评价。

[0314]

显微组织中的各组织的分率、旧奥氏体晶粒的平均粒径、旧奥氏体晶粒的最大直径、马氏体中的固溶c量、碳化物尺寸、旧奥氏体晶粒的晶界中的p量,通过上述的方法求出。

[0315]

在铁素体存在的情况下,该铁素体存在于曾是母相奥氏体晶界的部位,因此将铁素体与马氏体的边界定义为旧奥氏体晶界。

[0316]

依据jis z 2241(2011)进行试验,对机械特性(屈服应力yp、拉伸强度ts、伸长性)进行评价。对于韧性,依据jis z 2242(2018)进行了试验。其中,凹口的形状设为u凹口。进行液氮温度(

‑

196℃)~200℃的试验,求出脆性延展性转变温度。通过插值法求出温度成为延展性破坏的能量与脆性破坏的能量的中间的能量的温度。

[0317]

另外,为了进行形状冻结性的评价,通过以下要领求出刚屈服后的加工硬化量和

高应变区域中的加工硬化量。

[0318]

在将拉伸试验中的真应力设为σ、真应变设为ε时,刚屈服后的加工硬化量为yp 100mpa下的dσ/dε。dσ/dε是用ε对σ进行微分而得到的。

[0319]

高应变区域中的加工硬化量定义为ts

×

0.9下的dσ/dε。

[0320]

表3

‑

1~3

‑

10示出测定结果和评价结果。

[0321]

[表3

‑

1]

[0322][0323]

[表3

‑

2]

[0324][0325]

[表3

‑

3]

[0326][0327]

[表3

‑

4]

[0328][0329]

[表3

‑

5]

[0330][0331]

[表3

‑

6]

[0332][0333]

[表3

‑

7]

[0334][0335]

[表3

‑

8]

[0336][0337]

[表3

‑

9]

[0338][0339]

[表3

‑

10]

[0340][0341]

在拉伸强度ts≧980mp、屈服比yp/ts≦0.7、yp 100mpa下的dσ/dε(dσ/dε(yp 100mpa))≧100000、ts

×

0.9下的dσ/dε(dσ/dε(0.9ts))≦50000、脆性延展性转变温度≦0℃的情况下,判定为冲压后的形状冻结特性和耐冲击特性优异。

[0342]

得到的各钢板的化学组分与各铸造板坯的化学组分实质上相同。

[0343]

处理编号2、3在退火工序中,在650~750℃的温度范围内的加热速度低,旧奥氏体的平均粒径大,板状马氏体分率低。其结果,屈服比高且dσ/dε(yp 100mpa)低,并且脆性延

展性转变温度高。

[0344]

处理编号4、5在650~750℃的温度范围内的加热速度过快,旧奥氏体的最大径大。其结果,脆性延展性转变温度高。

[0345]

处理编号6、7的退火工序中的最高加热温度过低,铁素体分率高。其结果,dσ/dε(yp 100mpa)低,并且脆性延展性转变温度高。

[0346]

处理编号8、9的退火工序中的最高加热温度过高,旧奥氏体的平均粒径和旧奥氏体的最大直径大,并且板状马氏体分率也低。其结果,屈服比高且dσ/dε(yp 100mpa)低,并且脆性延展性转变温度高。

[0347]

处理编号10、11的退火工序中的加热时的ac3~1000℃的温度范围下的保持时间短,铁素体分率高。其结果,dσ/dε(yp 100mpa)低,并且脆性延展性转变温度高。

[0348]

处理编号12、13的退火工序中的加热时的ac3~1000℃的温度范围下的保持时间长,旧奥氏体的平均粒径和旧奥氏体的最大直径大,并且板状马氏体分率也低。其结果,屈服比高且dσ/dε(yp 100mpa)低,并且脆性延展性转变温度高。

[0349]

处理编号14在740℃以下且超过550℃的温度范围内的冷却速度慢,铁素体分率高。其结果,dσ/dε(yp 100mpa)低,并且脆性延展性转变温度也高。

[0350]

处理编号15在740℃以下且超过550℃的温度范围内的冷却速度慢,铁素体分率高。其结果,强度低且dσ/dε(yp 100mpa)低,并且脆性延展性转变温度也高。

[0351]

处理编号16、17在550℃以下且超过ms的温度范围内的冷却速度慢,上部贝氏体分率多,并且板状马氏体分率低。其结果,屈服比高,并且dσ/dε(yp 100mpa)低。

[0352]

处理编号18、19、76在ms以下且超过ms

‑

15℃的温度范围内的冷却速度慢,上部贝氏体分率多,并且板状马氏体分率低。其结果,屈服比高,并且dσ/dε(yp 100mpa)低。

[0353]

处理编号24、25、73在ms以下且超过ms

‑

15℃的温度范围内的冷却速度快,板状马氏体分率低。其结果,屈服比高,dσ/dε(yp 100mpa)低,并且脆性延展性转变温度高。

[0354]

处理编号26、27、82在ms

‑

15℃以下且超过ms

‑

40℃的温度范围内的冷却速度快,结晶取向差大。其结果,屈服比高。

[0355]

处理编号32、33、79在ms

‑

15以下且超过ms

‑

40℃的温度范围内的冷却速度慢,上部贝氏体分率多,并且板状马氏体分率低。其结果,屈服比高,并且dσ/dε(yp 100mpa)低。

[0356]

处理编号34、35、85在ms

‑

40℃以下且ms

‑

120℃以上的温度范围内的冷却速度慢,马氏体中的平均碳化物尺寸大。其结果,dσ/dε(yp 100mpa)低。

[0357]

处理编号40、41、88在ms

‑

40℃以下且ms

‑

120℃以上的温度范围内的冷却速度快,固溶c量高。其结果,dσ/dε(0.9ts)高。

[0358]

处理编号42、43、91在ms以下且ms

‑

120℃以上的温度范围内的拉伸应力低,板状马氏体分率低。其结果,屈服比高,dσ/dε(yp 100mpa)低,并且脆性延展性转变温度高。

[0359]

处理编号44在ms以下且ms

‑

120℃以上的温度范围内的拉伸应力过高,在拉伸试验中断裂。

[0360]

处理编号50、51在小于ms

‑

120℃下的冷却速度低,马氏体中的平均碳化物尺寸大。其结果,屈服比高,并且dσ/dε(yp 100mpa)低。

[0361]

处理编号52、53在ms

‑

120℃以下的冷却速度高,固溶c量高。其结果,dσ/dε(0.9ts)高。

[0362]

处理编号58的热轧时的加热温度低,马氏体中的平均碳化物尺寸大。其结果,脆性延展性转变温度高。

[0363]

处理编号59的热轧时的加热温度高,旧奥氏体的最大直径大,并且板状马氏体分率也低。其结果,dσ/dε(yp 100mpa)低,并且脆性延展性转变温度高。

[0364]

处理编号60在1050℃以上的温度范围内的轧制率低,旧奥氏体的平均粒径和旧奥氏体的最大直径大,并且板状马氏体分率也低。其结果,屈服比高且dσ/dε(yp 100mpa)低,并且脆性延展性转变温度也高。

[0365]

处理编号61在1050℃以上的温度范围内的轧制率低,旧奥氏体的平均粒径大,并且板状马氏体分率也低。其结果,屈服比高且dσ/dε(yp 100mpa)低,并且脆性延展性转变温度高。

[0366]

处理编号62从热轧结束后至骤冷开始的时间长,旧奥氏体的平均粒径大,并且板状马氏体分率也低。其结果,屈服比高且dσ/dε(yp 100mpa)低,并且脆性延展性转变温度高。

[0367]

处理编号63从热轧结束后至骤冷开始的时间长,旧奥氏体的平均粒径和旧奥氏体的最大直径大,并且板状马氏体分率也低。其结果,屈服比高且dσ/dε(yp 100mpa)低,并且脆性延展性转变温度高。

[0368]

处理编号64、65在850℃以下且超过700℃的温度范围内的冷却速度低,旧奥氏体的最大直径大,并且板状马氏体分率也低。其结果,屈服比高且dσ/dε(yp 100mpa)低,并且脆性延展性转变温度高。

[0369]

处理编号66、67在700℃至卷取温度的冷却速度低,旧奥氏体晶界中的p浓度高。其结果,脆性延展性转变温度高。

[0370]

处理编号68、69、94的卷取温度高,旧奥氏体的平均粒径和旧奥氏体的最大直径大,板状马氏体分率也低,并且旧奥氏体晶界中的p浓度高。其结果,屈服比高且dσ/dε(yp 100mpa)低,并且脆性延展性转变温度高。

[0371]

处理编号110的c含量高,马氏体中的固溶c量、平均碳化物尺寸大。其结果,dσ/dε(0.9ts)高,并且脆性延展性转变温度高。

[0372]

处理编号111的钢板的c含量低。其结果,拉伸强度低。

[0373]

处理编号112的钢板的si含量高。其结果,脆性延展性转变温度高。

[0374]

处理编号113的钢板的mn含量高。其结果,在冷轧时断裂,无法进行评价。

[0375]

处理编号114的钢板的mn低,铁素体分率高。其结果,拉伸强度低。

[0376]

处理编号115的钢板的p含量高。其结果,脆性延展性转变温度高。

[0377]

处理编号116的钢板的s含量高。其结果,脆性延展性转变温度高。

[0378]

处理编号117的钢板的al含量高。其结果,脆性延展性转变温度高。

[0379]

处理编号118的钢板的b含量高。其结果,脆性延展性转变温度高。

[0380]

关于其他条件,为本发明的范围内的组织,拉伸强度、屈服比、dσ/dε(yp 100mpa)、dσ/dε(0.9ts)、脆性延展性转变温度为良好,为本发明的范围内。

[0381]

工业可利用性

[0382]

如上所述,根据本发明,制成屈服比低且屈服后的加工硬化量高、高应变区域中的加工硬化量低,并且韧性优异的钢板。

[0383]

因此,本发明在钢板制造工业、汽车制造工业以及其他机械制造工业中可利用性高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。