本发明总体上涉及眼科镜片和增材制造领域。

背景技术

晶片技术是用于生产具有各种光学功能的热塑性镜片的主要贡献,这些光学功能例如是选择性透光率、反射率或吸光率、偏振特性、颜色和光致变色。晶片的使用允许镜片设置有这些不同的功能,而无需改变主体镜片树脂。然而,在实践中,在新的和未经试验的研究晶片上进行的小批量实验受到晶片制造工艺的阻碍,这些晶片制造工艺典型地是为大批量生产而设置的。

对于生产小批量原型零件而言,增材制造是具有成本效益的方法。FDM熔融沉积成型(有时称为熔融长丝制造或FFF)是用于生产热塑性零件最广泛使用的增材制造技术。FDM可以用于生产少量具有特定染料和/或滤光片的晶片,以用于实验和测试。因此,FDM提供了独特的用于生产短期零件的方法,而不必中断大批量制造工艺。

FDM 3D打印的一个主要缺点是,它无法制造光学品质零件。FDM涉及重复施加或堆积聚合物长丝材料的多个体素。最终的结果是所制造零件具有粗糙表面和将透射光明显散射的不透明外观。

与3D打印晶片相关联的另一个缺点是,在恒温注射包覆模制工艺期间,晶片的凸表面供应不到足够的热量。这导致晶片含有其粗糙的光散射凸表面。为了使FDM可用于晶片制造,必须改进镜片制造工艺链的一些方面。

技术实现要素:

发明人已经开发了一种解决了与FDM 3D打印功能晶片的注射包覆模制相关联的光学品质问题的镜片制造技术。解决方案在于将注射模制型腔温度提高到至少是低于热塑性晶片的玻璃化转变温度10℃的某个温度。

本披露内容提供了一种用于通过将增材制造的功能晶片包覆模制到基础镜片的凸表面上以生产眼科镜片来生产光学制品的方法。在一些方面中,该方法是如权利要求中所限定的。在一些实施例中,增材制造的功能晶片是具有大于50nm RMS的表面粗糙度的非光学品质晶片。在一些方面中,包覆模制工艺包括将功能晶片附连到注射模制型腔的凹表面上、用熔化的基础镜片材料填充注射模制型腔、以及将注射模制型腔温度(Tcavity)从第一温度提高到至少是低于功能晶片玻璃化转变温度(Tg,wafer)10℃的第二温度(公式I)。

Tcavity≥Tg,wafer-10℃ (I)

在一些实施例中,第一温度的范围是从室温到低于功能晶片玻璃化转变温度10℃。在一些方面中,该方法进一步包括将注射模制型腔温度提高到至少是高于功能晶片玻璃化转变温度5℃的温度(公式II)。

Tcavity≥Tg,wafer 5℃ (II)

在一些方面中,该包覆模制工艺使功能晶片粘弹性变形。在一些实施例中,粘弹性变形将模具型腔的凹表面纹理模板化到功能晶片的凸表面上,以提供具有光学光滑凸表面的眼科镜片。在一些方面中,模板化生产了具有粗糙度小于20nm RMS的光学光滑凸表面的眼科镜片。在一些方面中,至少一些粘弹性变形涉及功能晶片的表面粗糙度的降低。包覆模制工艺可以采用非光学品质3D打印晶片,部分是因为,由注射模制设备和熔化的镜片材料提供的热量和压力使3D打印晶片的非光学品质粗糙表面粘弹性变形为光学品质的光滑表面。在一些实施例中,功能晶片包括至少一个UV截止、蓝光截止、颜色增强、近红外截止、时间截止(chronocut)、和/或光致变色染料或滤光片。

在一些实施例中,功能晶片材料选自由以下各项组成的组:聚酰胺,聚酯,聚酯合金,聚乙烯,聚硅氧烷,聚酰亚胺,聚氨酯,聚丙烯,聚对苯二甲酸乙二醇酯,聚醚醚酮,聚醚芳基烷酮,全氟烷氧基,聚三氟氯乙烯,比如环烯烃聚合物等聚烯烃,聚丙烯酸,比如聚甲基丙烯酸甲酯(PMMA)、聚(甲基)丙烯酸酯、聚乙烯(甲基)丙烯酸酯、聚丁基(甲基)丙烯酸酯、以及聚异丁基(甲基)丙烯酸酯等聚丙烯酸酯,聚硫氨酯,聚碳酸酯(PC),脂环族聚碳酸酯,聚烯丙基,聚苯硫醚,聚乙烯,聚芳基烯(polyarylenes),聚氧化物(polyoxides),聚砜,氟化乙烯丙烯,聚四氟乙烯,乙烯-四氟乙烯,聚偏二氟乙烯,乙烯-三氟氟乙烯,聚苯乙烯,聚丙烯腈,比如苯乙烯丙烯腈、苯乙烯甲基丙烯酸甲酯、苯乙烯丁二烯甲基丙烯酸甲酯、丙烯腈丁二烯苯乙烯、甲基丙烯酸甲酯丙烯腈丁二烯苯乙烯和苯乙烯马来酸酐等苯乙烯共聚物,聚酰亚胺,聚醚酰亚胺,聚戊烯,三醋酸纤维素,它们的共聚物,以及它们的组合。合适的聚酰胺包括脂肪族尼龙聚酰胺,比如尼龙6、尼龙6-6、尼龙6-10、尼龙6-12、尼龙10、尼龙10-10、尼龙11、尼龙12、其共聚物、或其衍生物或混合物。

本披露内容的一些方面涉及一种包括眼科镜片的光学制品,其中该眼科镜片包括基础镜片和被附连到该基础镜片的凸表面上的增材制造的功能晶片。在一些方面中,该光学制品是如权利要求中所限定的。在一些实施例中,通过将熔化的基础镜片材料注射包覆模制在增材制造的功能晶片上并将注射模制型腔加热到至少是低于功能晶片玻璃化转变温度10℃、优选至少是高于该功能晶片玻璃化转变温度5℃的模制温度来生产眼科镜片。在一些实施例中,眼科镜片具有光学光滑凸表面。在一些实施例中,功能晶片包括至少一个UV截止、蓝光截止、颜色增强、近红外截止、时间截止、和/或光致变色染料或滤光片。

在一些实施例中,功能晶片材料和基础镜片材料被选择为彼此兼容。在熔化状态下相互扩散到彼此的热塑性材料被称为表现出相容性或彼此兼容。这种晶片/镜片对的示例包括但不限于:PMMA/PC、共聚酯/PC、聚酯合金/PC、以及脂环族聚碳酸酯/PC。

根据本披露,“眼科镜片”被定义为即被适配为用于安装在眼镜中的镜片,其功能是保护眼睛和/或矫正视力。此镜片可以是无焦点、单焦点、双焦点、三焦点或渐变镜片。该眼科镜片可以是矫正型的或非矫正型的。其中将安装眼科镜片的眼镜可以是包括两个不同眼科镜片(一个用于右眼且一个用于左眼)的传统框架,或像面罩、遮目镜、头盔瞄准具或护目镜,其中一个眼科镜片同时面向右眼和左眼。眼科镜片可以生产为具有呈圆形的传统几何结构或者可以生产为配适于预期框架。

任何所披露的组合物和/或方法的任何实施例可以由任何所描述的元素和/或特征和/或步骤组成或基本上由其组成-而不是包含/包括/含有/具有任何所描述的元素和/或特征和/或步骤。因此,在任何权利要求中,术语“由......组成”或“基本上由......组成”可以代替以上所述的任何开放式连系动词,以便从否则使用开放式连系动词将是的范围改变给定权利要求的范围。

术语“实质上”及其变型被定义为在很大程度上但不一定完全是如本领域普通技术人员所理解的指定的内容,并且在一个非限制性实施例中实质上是指在10%以内、在5%以内、在1%以内、或在0.5%以内的范围。术语“约”或“近似”或“实质上不变”被定义为接近于本领域普通技术人员所理解的,并且在一个非限制性实施例中,这些术语被定义为在10%以内、优选在5%以内、更优选在1%以内、并且最优选在0.5%以内。

当与权利要求和/或说明书中的术语“包含”结合使用时,使用词语“一个/种(a或an)”可以意指“一个/种(one)”,但也符合“一个或多个”、“至少一个”以及“一个或多于一个”的含义。

短语“和/或”是指“和”或者“或”。为了说明,A、B和/或C包括:单独的A、单独的B、单独的C、A与B的组合、A与C的组合、B与C的组合、或A、B和C的组合。换言之,“和/或”用作包含性的“或”。

如本说明书和一个或多个权利要求中所用,词语“包含(comprising)”(以及包含的任何形式,如“包含(comprise)”和“包含(comprises)”)、“具有(having)”(以及具有的任何形式,如“具有(have)”和“具有(has)”)、“包括(including)”(以及包括的任何形式,如“包括(includes)”和“包括(include)”)或“含有(containing)”(以及含有的任何形式,如“含有(contains)”和“含有(contain)”)是包含性的或开放式的并且不排除额外的、未被叙述的元素或方法步骤。

用于其用途的组合物和方法可以“包含贯穿说明书披露的任何成分或步骤”、“基本上由其组成”或“由其组成”。关于过渡短语“基本上由......组成”,在一个非限制性方面,在本说明书中披露的组合物和方法的基础且新颖的特征包括一种用于将3D打印功能晶片注射包覆模制到基础镜片上的方法,其中,型腔温度被提高到至少是低于晶片玻璃化转变温度10℃的某个温度。

本发明的其他目的、特征和优点将从下面的详细描述中变得清楚。然而,应当理解,详细描述和示例,虽然指明本发明的具体实施例,但仍仅通过说明的方式给出。此外,预期本发明的精神和范围内的变化和修改对于本领域技术人员而言将从此详细描述中变得清楚。

附图说明

图1是FDM 3D打印设备的示意图。

图2是描绘了常规注射包覆模制方法的示意图,在该常规注射包覆模制方法中型腔温度维持低于晶片玻璃化转变温度。

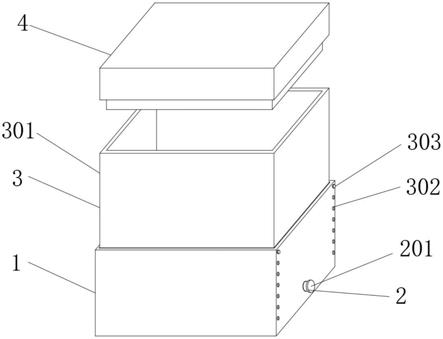

图3是表示FDM 3D打印功能晶片的图示。该晶片具有粗糙表面,这是FDM 3D打印工艺的固有结果。

图4是图示了如本文所披露的注射包覆模制工艺的示意图。该工艺包括将型腔温度提高到至少是低于晶片玻璃化转变温度10℃的步骤。

具体实施方式

参考附图中所示并在下面的描述中详述的非限制性实施例,更全面地解释了各个特征和有利的细节。然而,应当理解,详细描述和具体示例,虽然指明实施例,但仍仅通过说明的方式而不是限制的方式给出。根据本披露内容,各种替代、修改、添加和/或重排对于本领域普通技术人员将是明显的。

在下面的描述中,提供了许多具体细节以提供对所披露的实施例的透彻理解。然而,相关领域的普通技术人员将认识到,可以在没有一个或多个具体细节的情况下或者用其他方法、组分、材料等实践本发明。在其他情况下,并未示出或详细描述众所周知的结构、材料或操作,以避免模糊本发明的各方面。

晶片被定义为具有特定所需光学属性的结构,例如,选择性透光率、反射率或吸光率、偏振特性、颜色、光致变色、电致变色等。晶片结构是通过增材制造工艺来生产的。该工艺涉及彼此粘附或以其他方式固定的多个长丝体素的沉积。光学光滑表面是指粗糙度小于20nm RMS、优选小于17nm RMS的透明物体表面。非光学品质是指表面粗糙度大于50nm RMS的透明物体。

如本文使用的,“互相扩散”以及及衍生物是指至少一个离子、分子、分子的一部分或聚合物链的一部分从由一个体素占据的空间移动到由并置的物理上接触的体素占据的空间中。互相扩散可以自发地发生或通过机械、物理或化学处理来诱导。例如,机械处理包括搅拌,比如通过暴露于超声能量、高频振动装置等,其促进在体素边界处的混合。宏观扩散是机械方法,其中体素通过台振动共混或“涂抹”,尤其是这种振动在沉积时发生的情况下,从而产生紧密的体素与体素接触。示例性物理处理包括通过暴露于热、红外线、微波等辐射进行的热处理。热处理使温度提高到高于体素中的高粘度域的玻璃-液体转变点(Tg)并且促进互相扩散。示例性化学处理包括组合物的反应性物种之间的化学反应。存在于体素中的聚合物的分子量可以比如通过双路径化学(two-pathway chemistries)或可逆反应降低以便促进互相扩散。

如本文使用的,“体素”是指体积元素。体素是作为三维空间的一部分的可区分的几何结构。体素的直径、宽度或厚度典型地在0.1到500μm的范围中。体素包括长形形状,比如股线,因此,体素的长度不一定包括上限。体素长度可以是0.1μm、100μm、0.1cm、100cm、大于100cm或其间的任何长度。“体素”可以是指单个元素,该元素与其他体素组合,可以限定三维空间中的线、层或其他预定形状或图案。取决于所使用的技术和制造工艺条件,所构成的体素可以是任何所需形状。当布置时,多个相邻体素或相邻体素的集合可以创建或限定线或层,并且可以构成光学元件。特定体素可以通过形状的几何结构的选定点(比如角、中心)的x、y和z坐标或借助于本领域已知的其他方式来标识。体素的边界由体素的外表面限定。这样的边界可能非常接近,有或没有接触。

如本文使用的,“增材制造”是指如国际标准ASTM 2792-12中定义的制造技术,描述了连接材料以从3D数字模型制作3D固体物体的工艺。该工艺被称为“3D打印”或“材料打印”,因为相继的层彼此上下地铺设。打印材料包括液体、粉末、长丝和片材材料,由这些液体、粉末、长丝和片材材料构建一系列截面层。对应于来自CAD(计算机辅助设计)模型的虚拟截面的这些层被连接或自动地熔融以便创建固体3D物体。增材制造包括但不限于以下制造方法:如立体光固化成型、掩模立体光固化成型、掩模投影立体光固化成型、聚合物喷射、扫描激光烧结(SLS)、扫描激光熔化(SLM)、以及熔融沉积成型(FDM)。增材制造技术包括多项工艺,这些工艺通过根据典型地在CAD文件中定义的预定布置并置多个体积元素或颗粒来创建3D固体物体。“并置”应理解为顺序操作,包括在之前构建的材料层顶上构建一个材料层和/或在之前沉积的材料体积元素旁定位材料体积元素。术语“零件”是指使用基于层的增材制造技术构建的任何零件,并且包括使用基于层的增材制造技术构建的3D零件和支撑结构。本文所披露的示例性零件是功能晶片。

术语“聚合物”是指具有一种或多种单体种类的聚合物材料,包括均聚物、共聚物、三元共聚物等。如本文使用的,“热塑性”应理解为当暴露于热量时可以熔化的聚合物树脂,且优选为光学透明的并且是光学级的。

熔融沉积建模是用于生产热塑性零件最广泛使用的3D打印技术。FDM 3D打印机(图1)通过将热塑性长丝从加热的喷嘴挤出来构建零件。一般地,长丝12被进给到挤出机14,该挤出机包括加热器块16和加热的喷嘴18。熔化的长丝通过加热的喷嘴18被递送到打印床20上。将熔化的长丝施加在X-Y平面上以生产第一层。一旦完成第一层后,沿Z轴方向降低平台,然后打印第二层。重复上述步骤,直到零件制造完成。热的股线彼此焊接以形成固体零件。

FDM是用于生产定制热塑性零件和原型的最具成本效益的方法之一。FDM 3D打印的一个主要缺点是,它无法以对于实现光学品质而言足够高的分辨率沉积长丝。FDM的分层方法会导致3D打印零件的表面上的粗糙边缘,这些粗糙边缘会散射光并导致不透明外观。

因为3D打印对于小体积和快速原型任务而言更具成本效益,所以FDM可以用于从具有特定染料和/或滤光片的热塑性长丝生产功能晶片。示例包括UV截止、蓝光截止、NIR截止、颜色增强、时间截止和光致变色滤光片。然后,可以通过注射包覆模制工艺(或膜内嵌模制工艺)将所得功能晶片集成到眼科镜片的前表面上。

检验了常规注射包覆模制工艺,然而,尽管注射模制设备提供了高热和高压,但这些工艺仍无法生产光学品质镜片。在常规注射包覆模制工艺中,整个注射包覆模制循环在恒定的型腔温度(Tcavity)下进行,该型腔温度明显小于晶片材料的玻璃化转变温度(Tg,wafer)。玻璃化转变温度表征了非晶态聚合物从脆性、玻璃状固体到粘性或橡胶状物质的二级转变。Tcavity必须小于Tg,wafer,使得功能晶片在被插入型腔时保持其形状。进一步地,Tcavity必须小于镜片材料的玻璃化转变温度(Tg,lens),因此所得镜片为固体形式,其刚性足以在不变形的情况下顶出。最常见的,Tcavity≤Tg,lens-20℃。晶片和镜片典型地由相同的材料制成,以便提供晶片与镜片之间的兼容性,以实现良好的结合。在此情况下,Tg,wafer=Tg,lens。

图2中的图表示了常规注射包覆模制工艺。注射模制设备由两个半模和两个相对的嵌件组成。凹形嵌件和凸形嵌件各自位于半模中,从而形成型腔。在常规注射模制工艺中,型腔温度Tcavity维持在某个恒定温度。在步骤I中,打开模具,以便触及嵌件表面。在步骤II中,插入功能晶片。晶片被附连到凹形嵌件表面上。在步骤III中,将两个半模连结,以闭合模具并形成注射模制型腔。型腔空间是要模制的镜片的形状的模板。在步骤IV中,熔化的镜片材料被注入模具型腔,并且熔化的镜片材料变得熔合到晶片上。在步骤V中,分离半模,并且顶出镜片。

常规注射包覆模制工艺无法使用3D打印功能晶片生产光学品质镜片的一个原因是,因为晶片的凸表面温度保持在远低于其Tg的温度。凸表面在整个注射包覆模制工艺中保持固体,并保持由体素沉积产生的表面脊(图3)。可以通过将型腔温度提高到至少是低于晶片热塑性Tg(Tcavity≥Tg,wafer-10℃)10℃的某个温度、优选地提高到至少是高于功能晶片玻璃化转变温度(Tcavity≥Tg,wafer 5℃)5℃的某个温度来克服此问题。在这些型腔温度范围处,晶片材料能够经受粘弹性变形。晶片材料的凸表面在高温和高注射压力下经受粘弹性变形,以复制凹形嵌件的表面。根据以上阐明的标准制造的镜片具有光学光滑前表面,晶片的原始表面粗糙度降低。

本文披露的注射包覆模制工艺采用可变型腔温度(图4)。该工艺涉及将型腔温度提高到至少是低于晶片热塑性Tg 10℃的温度,优选地提高到至少是高于晶片热塑性Tg 5℃的温度。在此温度下,晶片材料足够软化以在高注射压力下经受粘弹性变形,以复制凹形嵌件的表面。这将导致生产出具有光学光滑前表面的晶片包覆模制的镜片。

在本文披露的注射包覆模制工艺中,该工艺在时刻0以步骤I“打开模具”开始,此时型腔温度Tcavity(0)的温度明显小于Tg,wafer和Tg,lens(Tcavity(0)<Tg,wafer并且Tcavity(0)<Tg,lens)。在一些实施例中,Tcavity(0)的范围是从室温到低于功能晶片玻璃化转变温度10℃。开始加热型腔,该型腔包括两个半模和嵌件。在步骤II中,将功能晶片插入邻接凹形嵌件的型腔中。此时的型腔温度Tcavity(t)仍然明显小于Tg,wafer。在步骤III,继续加热型腔,并且两个半模闭合以形成最终型腔。在步骤IV中,当型腔被加热到低于晶片材料的玻璃化转变温度10℃的某个温度(Tcavity(t)≥Tg,wafer-10℃)时,开始注射熔化的镜片材料。在型腔在压力下完全填充且充满之后,停止加热,并且温度开始落回到Tcavity(0)。在步骤V中,打开模具以顶出固化的镜片,并且完成注射包覆模制循环。此时,型腔温度保持在Tcavity(0)。在使用不同晶片和镜片材料的实施例中,Tcavity(0)小于Tg,lens和Tg,wafer两者,以防止所得的镜片变形。

示例

示例1

基础镜片材料1-采用UV稳定的聚碳酸酯(SabicOQ3820)作为基础镜片材料。此PC树脂的玻璃化转变温度为150℃且UV截止为约380nm,如通过2mm厚的镜片测得的。

功能晶片1-将用于基础镜片材料1中的相同聚碳酸酯与1.0%的UV吸收剂(326)复合,并且挤出成1.75mm长丝。直径为76mm且厚度为1.0mm的4-基底(4-base)平光晶片是使用长丝进行FDM 3D打印的。3D打印功能晶片1是不透明的,具有粗糙表面。

采用下表1中列出的关键参数,将功能晶片1施加到基础镜片材料1上。

表1

所得的厚度为10mm的半成品(SF)镜片是光学透明的,具有光滑的前表面,并且在表面处理到2mm平光后表现出UV截止为402nm。此外,蓝光截止性能BVC B’被确定为约30%。

示例2

基础镜片材料2-采用PMMA树脂(Evonikhw55)作为基础镜片材料2。

功能晶片2-与以上示例1中使用的3D打印功能晶片相同。使用下表2中列出的关键参数,将功能晶片2施加到基础镜片材料2上。

表2

所得的10mm厚的SF镜片是光学透明的,具有光滑的前表面,并且在表面处理到2mm平光后表现出UV截止为约402nm。蓝光截止性能BVC B’被测得约为30%。

权利要求不应被解释为包括装置加功能的或步骤加功能的限定,除非这种限定在给定权利要求中分别使用一个或多个短语“用于......的装置”或“用于......的步骤”明确地被叙述。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。