1.本实用新型涉及压铸模型芯领域,具体涉及一种耐热冲蚀的压铸模型芯。

背景技术:

2.随着汽车工业的蓬勃发展以及汽车轻量化的要求,汽车发动机、变速器以及结构零件等更多的采用铝压铸零件做为主体部件,压铸模的加工和使用得到了广泛的应用。现有的压铸模型芯结构包括型芯成型部分、配合部分和挂台部分,其中成型部分和配合部分间的应力较为集中,易发生断裂,并且,压铸模型芯在工作过程中,会反复受到高温高压的铝液冲刷和腐蚀,从而需要频繁地拆模维修拆装更换,导致产品成型不稳定,生产效率降低。

3.如何提高压铸模型芯的使用寿命,是压铸行业普遍关注的研究课题。

技术实现要素:

4.鉴于所述问题,提出了本实用新型以便提供克服所述问题或者至少部分地解决所述问题的一种耐热冲蚀的压铸模型芯,包括:

5.一种耐热冲蚀的压铸模型芯,应用于引擎的浇铸制造,包括:基体和覆盖在所述基体表层的碳化钒涂层;

6.所述基体包括用于浇铸铝合金时预留孔的成型部分、用于防止铝合金液外溢的配合部分和用于型芯轴向定位的挂台部分,所述成型部分和所述配合部分连接,所述配合部分和所述挂台部分连接。

7.进一步地,所述碳化钒涂层厚度在6~12μm。

8.进一步地,所述成型部分对应区域的碳化钒涂层经过抛光处理。

9.进一步地,所述配合部分包括第一配合部分和第二配合部分,所述成型部分和所述第一配合部分连接,所述第一配合部分和所述第二配合部分连接,所述第二配合部分和所述挂台部分连接。

10.进一步地,所述成型部分和所述第一配合部分的连接处呈圆角弧状。

11.进一步地,所述第一配合部分、所述第二配合部分和所述挂台部分均为圆管状结构,所述成型部分为细长针状结构。

12.进一步地,所述第一配合部分的直径大于所述第二配合部分的直径,小于所述挂台部分的直径,所述成型部分最大端直径与所述第二配合部分的直径相同。

13.进一步地,所述基体内设有连通的用于灌注冷却液的圆柱形通孔。

14.进一步地,所述挂台部分的圆柱形通孔直径大于所述配合部分的圆柱形通孔直径,所述成型部分的圆柱形通孔直径与所述配合部分的圆柱形通孔直径相同。

15.进一步地,所述圆柱形通孔为同心圆。

16.本实用新型具有以下优点:

17.在本实用新型的实施例中,基体和覆盖在所述基体表层的碳化钒涂层;所述基体

包括用于浇铸铝合金时预留孔的成型部分、用于防止铝合金液外溢的配合部分和用于型芯轴向定位的挂台部分,所述成型部分和所述配合部分连接,所述配合部分和所述挂台部分连接。通过在压铸模型芯的基体表面涂覆碳化钒涂层,提高压铸模型芯的耐热性、抗冲蚀性和硬度,有效阻挡加工过程中的铝液对基体的反复冲蚀,延长表面的光滑区域的维持时间,使用寿命更长,为无涂层型芯的10~15倍。

附图说明

18.为了更清楚地说明本实用新型的技术方案,下面将对本实用新型的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

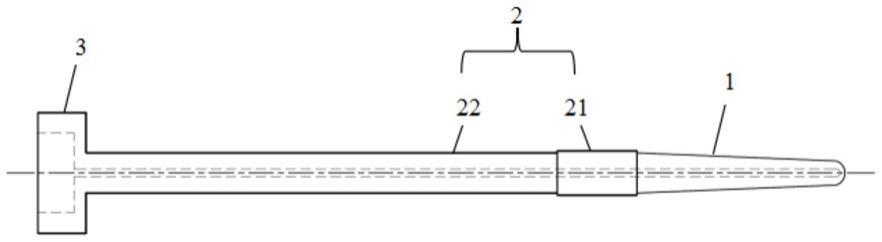

19.图1为本实用新型一实施例提供的一种耐热冲蚀的压铸模型芯的结构示意图。

20.图中:1、成型部分;2、配合部分;3、挂台部分;21、第一配合部分;22、第二配合部分。

具体实施方式

21.为使本实用新型的所述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.参照图1,示出了本实用新型一实施例提供的一种耐热冲蚀的压铸模型芯,包括:基体和覆盖在所述基体表层的碳化钒涂层;

23.所述基体包括用于浇铸铝合金时预留孔的成型部分1、防止铝合金液外溢的配合部分2和用于型芯轴向定位的挂台部分3,所述成型部分1和所述配合部分2连接,所述配合部分2和所述挂台部分3连接。

24.在本实用新型的实施例中,通过压铸模型芯基体和覆盖在所述基体表层的碳化钒涂层;所述基体包括用于浇铸铝合金时预留孔的成型部分1、防止铝合金液外溢的配合部分2和用于型芯轴向定位的挂台部分3,所述成型部分1和所述配合部分2连接,所述配合部分2和所述挂台部分3连接。通过在压铸模型芯的基体表面涂覆碳化钒涂层,提高压铸模型芯的耐热性、抗冲蚀性和硬度,有效阻挡加工过程中的铝液对基体的反复冲蚀,延长表面的光滑区域的维持时间,使用寿命更长,为无涂层型芯的10~15倍。

25.下面,将对本示例性实施例中一种耐热冲蚀的压铸模型芯作进一步地说明。

26.在本实施例中,在上述的一种耐热冲蚀的压铸模型芯,所述碳化钒涂层可通过pvd法在基体表面物理气相沉积碳化钒,或cvd法在基体表面化学气相沉积碳化钒,或td扩散法在基体表面化学沉积碳化钒,厚度在6~12μm,碳化钒涂层能够提高压铸模型芯的耐热性、抗冲蚀性和硬度,有效阻挡加工过程中的铝液对基体的反复冲蚀,延长表面光滑区域的维持时间。

27.在具体实现1中:一种耐热冲蚀的压铸模型芯,包括:基体和覆盖在所述基体表层的碳化钒涂层,通过pvd法在基体表面物理气相沉积碳化钒,或cvd法在基体表面化学气相

沉积碳化钒,或td扩散法在基体表面化学沉积碳化钒,碳化钒涂层厚度为6μm。

28.在具体实现2中:一种耐热冲蚀的压铸模型芯,包括:基体和覆盖在所述基体表层的碳化钒涂层,通过pvd法在基体表面物理气相沉积碳化钒,或cvd法在基体表面化学气相沉积碳化钒,或td扩散法在基体表面化学沉积碳化钒,碳化钒涂层厚度为10μm。

29.在具体实现3中:一种耐热冲蚀的压铸模型芯,包括:基体和覆盖在所述基体表层的碳化钒涂层,通过pvd法在基体表面物理气相沉积碳化钒,或cvd法在基体表面化学气相沉积碳化钒,或td扩散法在基体表面化学沉积碳化钒,碳化钒涂层厚度为12μm。

30.在本实施例中,在上述的一种耐热冲蚀的压铸模型芯,所述成型部分1对应区域的碳化钒涂层经过抛光处理,提高型芯表面的光滑度。

31.在本实施例中,在上述的一种耐热冲蚀的压铸模型芯,所述配合部分2包括第一配合部分21和第二配合部分22,所述成型部分1和所述第一配合部分21连接,连接处呈圆角弧状,避免型芯应力过于集中而受力断裂;所述第一配合部分21和所述第二配合部分22连接,所述第二配合部分22和所述挂台部分3连接。

32.在本实施例中,在上述的一种耐热冲蚀的压铸模型芯,所述第一配合部分21、所述第二配合部分22和所述挂台部分3均为圆管状结构,所述成型部分1为细长针状结构。

33.在本实施例中,在上述的一种耐热冲蚀的压铸模型芯,所述第一配合部分21的直径大于所述第二配合部分22的直径,小于所述挂台部分3的直径,所述成型部分1最大端直径与所述第二配合部分22的直径相同。

34.在本实施例中,在上述的一种耐热冲蚀的压铸模型芯,所述基体内设有连通的用于灌注冷却液的圆柱形通孔,可对铸件成型过程进行温度控制,有助于提高型芯的寿命;所述圆柱形通孔为同心圆,保证压铸模型芯受热面均匀,避免压铸模型芯因受热膨胀而变弯曲,同时同心圆也保证了圆柱形通孔的同轴度,避免压铸模型芯出现堵塞而不能正常冷却,造成型芯粘铝。

35.在本实施例中,在上述的一种耐热冲蚀的压铸模型芯,所述挂台部分3的圆柱形通孔直径大于所述配合部分2的圆柱形通孔直径,所述成型部分1的圆柱形通孔直径与所述配合部分2的圆柱形通孔直径相同。

36.尽管已描述了本实用新型实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术实施例范围的所有变更和修改。

37.最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品中还存在另外的相同要素。

38.以上对本实用新型所提供的一种耐热冲蚀的压铸模型芯,进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思

想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。