:

1.本实用新型涉及一种热量利用系统,尤其涉及一种低温甲醇洗工序产生的冷凝液热量利用系统。

背景技术:

2.在低温甲醇洗工序中,再沸器是用来通过低压蒸汽加热,为热再生塔内的甲醇提供热量的重要设备,其在运行过程中,低压蒸汽经换热后会产生大量的冷凝液。在实际运行中,为了实现对换热后的冷凝液进行再利用,实现水资源的重复利用,通常会将冷凝液送往供排水装置,进行处理后回用至厂区。

3.但是,由于再沸器产生的冷凝液的温度较高,大约在130℃,流量约70t/h,在输送冷凝液的过程中由于输送管道温度较低,在输送过程中,部分冷凝液会汽化,遇冷后局部产生真空,造成管道振动、水击等现象,给生产系统带来了严重的安全隐患;另外,冷凝液直接输送至供排水装置后,需要送入混床去除二氧化硅及电导,由于混床内树脂温度高于45℃会溶解,所以,在进入混床前必须先经换热器冷却至常温,较高温度的冷凝液直接输送至供排水装置,无疑会加大供排水装置的冷却负担,会加大能耗,而且,冷凝液携带的热量没有进行有效回收,热损失较大,不利于节能降耗;而同时,对于企业的热动系统来说,需要消耗大量的热蒸汽来给供热管网进行加热,因此,没有实现热能的有效合理利用,严重影响企业的经济效益。

技术实现要素:

4.本实用新型的目的在于提供一种低温甲醇洗工序产生的冷凝液热量利用系统。

5.本实用新型由如下技术方案实施:

6.低温甲醇洗工序产生的冷凝液热量利用系统,包括热再生塔、再沸器、再沸用低压蒸汽源、冷凝液缓冲罐、第一换热器以及冷凝液集水箱;

7.所述热再生塔的闪蒸液出口通过管线与所述再沸器的闪蒸液进口连通,所述再沸器的闪蒸液出口通过管线与所述热再生塔中部的进口连通;

8.所述再沸低压蒸汽源的蒸汽出口通过管线与所述再沸器的蒸汽进口连通,所述再沸器的冷凝液出口通过管线与所述冷凝液缓冲罐的进液口连通,所述冷凝液缓冲罐的出液口通过管线与冷凝液泵的进液口连通,所述冷凝液泵的出液口通过管线与所述第一换热器的热介质进口连通,所述第一换热器的热介质出口通过管线与所述冷凝液集水箱的进液口连通。

9.进一步的,供热用蒸汽源的蒸汽出口通过管线与第二换热器的热介质进口连通,所述第二换热器的热介质出口通过管线与所述冷凝液集水箱的进液口连通;

10.供热管网的循环水出口通过管线与第二换热器的冷介质进口连通,所述第二换热器的冷介质出口通过管线与所述第一换热器的冷介质进口连通,所述第一换热器的冷介质出口通过管线与所述供热管网的循环水进口连通。

11.进一步的,在连通所述冷凝液泵与所述第一换热器的管线上设有流量调节阀,在所述第一换热器的冷介质出口设有温度传感器。

12.本实用新型的优点:

13.1、通过回收冷凝液所携带的热量,可实现对供热管网循环水的二次加热,可减少热动系统供热管网一次加热所需的蒸汽用量,相比传统的只经过一次蒸汽加热就将循环水加热至供热需求的系统来说,节约了能耗;

14.2、通过冷凝液与循环水换热,可降低冷凝液的温度,减少在冷凝液输送过程中的造成管道振动、水击等现象,提高了系统的运行稳定性,降低了安全隐患;且无需供排水装置再对冷凝液进行冷却,降低了供排水装置的冷却负担。

附图说明:

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

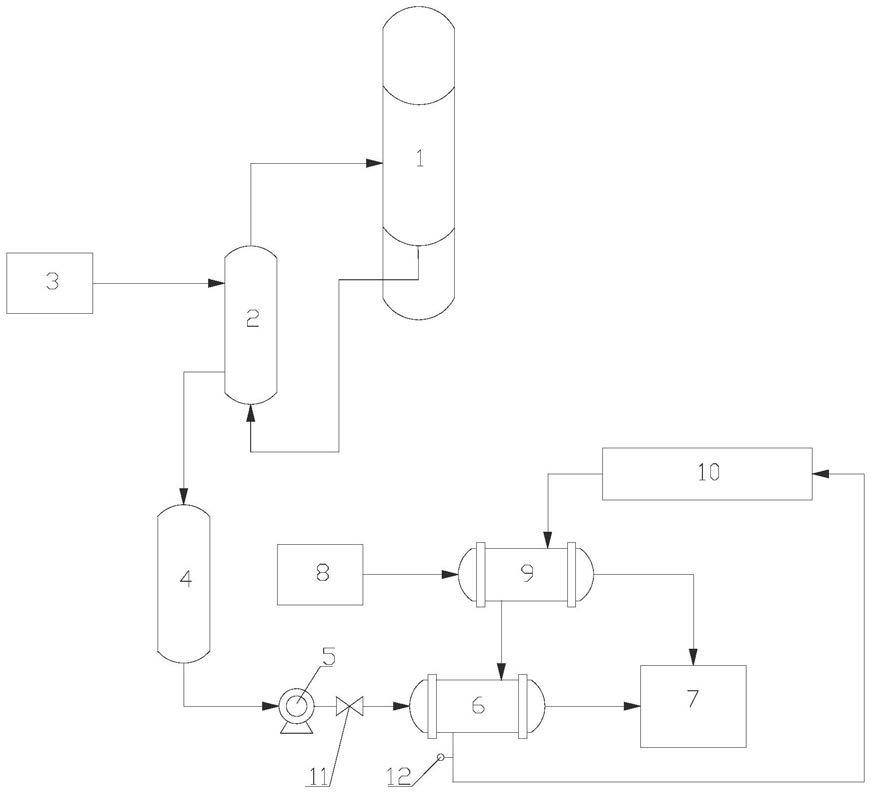

16.图1为本实施例的系统示意图;

17.图中:热再生塔1、再沸器2、再沸用低压蒸汽源3、冷凝液缓冲罐4、冷凝液泵5、第一换热器6、冷凝液集水箱7、供热用蒸汽源8、第二换热器9、供热管网10、流量调节阀11、温度传感器12。

具体实施方式:

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.实施例1:

20.如图1所示的低温甲醇洗工序产生的冷凝液热量利用系统,包括热再生塔1、再沸器2、再沸用低压蒸汽源3、冷凝液缓冲罐4、第一换热器6以及冷凝液集水箱7;

21.热再生塔1的闪蒸液出口通过管线与再沸器2的闪蒸液进口连通,再沸器2的闪蒸液出口通过管线与热再生塔1中部的进口连通;

22.再沸低压蒸汽源的蒸汽出口通过管线与再沸器2的蒸汽进口连通,再沸器2的冷凝液出口通过管线与冷凝液缓冲罐4的进液口连通,冷凝液缓冲罐4的出液口通过管线与冷凝液泵5的进液口连通,冷凝液泵5的出液口通过管线与第一换热器6的热介质进口连通,第一换热器6的热介质出口通过管线与冷凝液集水箱7的进液口连通。

23.供热用蒸汽源8的蒸汽出口通过管线与第二换热器9的热介质进口连通,第二换热器9的热介质出口通过管线与冷凝液集水箱7的进液口连通;供热管网10的循环水出口通过管线与第二换热器9的冷介质进口连通,第二换热器9的冷介质出口通过管线与第一换热器6的冷介质进口连通,第一换热器6的冷介质出口通过管线与供热管网10的循环水进口连通。

24.在连通冷凝液泵5与第一换热器6的管线上设有流量调节阀11,在第一换热器6的冷介质出口设有温度传感器12。

25.工作过程:

26.在低温甲醇洗工序,来自硫化氢浓缩塔的甲醇富液经过甲醇过滤器、贫/富甲醇换热器输送到热再生塔1,进行减压闪蒸,热再生塔1产生的闪蒸液进入再沸器2与再沸用低压蒸汽源3送来的低压蒸汽进行换热,使闪蒸液加热至92℃,再沸器2换热后产生的130℃的冷凝液进入冷凝液缓冲罐4内进行缓冲后,由冷凝液泵5泵至第一换热器6内;而供热管网10的循环水给用户供热降温后,首先进入第二换热器9内,与来自供热用蒸汽源8的蒸汽进行换热,使循环水的温度升高10℃左右,循环水进入第一换热器6内与冷凝液进行换热,进而使温度达到供热要求后回至供热管网10,如此,即可实现循环供热。而经过第一换热器6换热降温后,冷凝液的温度可降至60℃,进入冷凝液集水箱7后;同时,经第二换热器9换热降温后的冷凝液也进入冷凝液集水箱7内,由凝结水泵输送至后续的供排水装置,经除氧器等处理后,得到脱盐水用于厂区回用。

27.本实施例中,可通过对第一换热器6的冷介质出口的循环水温度来调节流量调节阀11的开度大小,通过调节进入第一换热器6的多少,确保由第一换热器6出来的循环水温度达标。

28.通过本实施例的改进,每小时可吸收冷凝液热量约11760000kj,节约0.5mpa蒸汽4.2吨。按照热动装置的供热管网10每年运行6个月来计算,每年共节约蒸汽4.2

×

24

×

180=18144吨,按照每吨蒸汽50元来计算,每年共计节约50元

×

18144=90.72万,对于企业的经济效益有显著提升。

29.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。