1.本技术涉及零件生产运输领域,尤其是涉及一种零件运输分离装置。

背景技术:

2.目前,在零件的大批量加工生产过程中,零件往往需要经过多个不同的设备进行流水线式的加工,在进行零件的转运时,可以在一个设备的下料处统一对零件进行收集,随后再统一转运至下一个加工设备处进行上料加工。上述方式较为原始且各设备之间的联动性较差,加工效率也较低。

3.相关技术中,为了实现各加工设备之间零件的快速流转,往往会在各加工设备之间搭建用于零件流转的轨道,轨道的两端直接与前一设备的下料处和后一设备的上料处相连,前设备中的零件加工完成后下料并进入至轨道中,依靠后续零件的顶推作用使得零件在轨道中不断移动。

4.针对上述中的相关技术,发明人认为在实际使用的过程中,为了让零件能够较为顺畅的在轨道中移动,轨道的宽度一般大于零件的尺寸宽度,故零件在轨道中运输的过程中,相邻的零件可能会贴合的过于紧密从而导致轨道发生堵塞,且多个零件贴合的过于紧密可能会导致对于零件的计数也发生困难。

技术实现要素:

5.为了解决现有的零件输送轨道中的零件容易贴合过紧而导致轨道发生堵塞的问题,本技术提供一种零件运输分离装置。

6.本技术提供的一种零件运输分离装置采用如下的技术方案:

7.一种零件运输分离装置,该种运输分离装置设置于零件轨道上,所述零件轨道为内凹式且包括底板和位于底板两侧的侧板,所述运输分离装置包括有固定设置在一个侧板上的立柱,所述立柱远离底板的末端连接有活动杆,所述活动杆的中间位置与立柱末端铰接,所述活动杆的两端分别铰接有定位杆,所述定位杆的一端与活动杆相连,所述定位杆的另一端插入至零件轨道内,所述立柱上分别设置有驱动机构和限位结构,所述驱动机构用于实现活动杆的周期性转动并使得两个定位杆交替插入至零件轨道内,所述限位结构用于对定位杆的运动轨迹实现约束。

8.通过采用上述技术方案,驱动机构使得活动杆围绕铰接处实现周期性的转动,从而使得定位杆在活动杆的带动下分别交替插入至零件轨道内,两个定位杆的交替运动即可实现对于零件轨道内各零件的快速分离,大大减少了相邻的零件由于贴合过于紧密而导致零件轨道堵塞的情况发生。限位结构用于对定位杆的运动轨迹进行约束,使得定位杆与活动杆之间发生相对转动。

9.优选的,所述驱动机构包括有驱动气缸,所述驱动气缸竖直设置且其活塞杆的末端铰接有连接杆,所述连接杆的另一端与活动杆的一端铰接,所述驱动气缸收缩至极限位置时,其中一个所述定位杆插入至零件轨道内且另一个位于零件轨道外,所述驱动气缸伸

长至极限位置时,其中一个所述定位杆插入至零件轨道内且另一个位于零件轨道外。

10.通过采用上述技术方案,驱动气缸用于实现活动杆的周期性转动。

11.优选的,所述限位结构包括有与立柱固定连接的横杆,所述横杆位于活动杆和侧板之间且其中间位置与立柱固定连接,所述横杆的两端分别连接有限位柱,所述限位柱的轴线垂直于横杆且与底板相平行,所述限位柱表面开设有贯穿的限位孔,两个所述定位杆分别对应贯穿于限位柱设置,且在活动杆的运动过程中定位杆始终位于限位孔内。

12.通过采用上述技术方案,限位孔对定位杆的运动轨迹起到约束作用,使得定位杆的末端始终能插入至零件轨道内。

13.优选的,所述定位杆表面套设有压缩弹簧,所述压缩弹簧的两端分别与活动杆和限位柱相抵接。

14.通过采用上述技术方案,压缩弹簧的设置可以有效吸收活动杆在运动过程中所产生的振动,提高该种装置整体的稳定性,并有效降低工作时所产生的噪音。

15.优选的,所述横杆上对称开设有两个一级腰型安装孔,各所述限位柱通过螺栓螺母结构分别固定设置在一级腰型安装孔内。

16.通过采用上述技术方案,通过设置一级腰型安装孔,可以对两个限位柱之间的距离实现快速调节,从而对两个定位杆之间的距离实现快速调节,便于不同尺寸的零件的定位分离工作。

17.优选的,所述活动杆上对称开设有两个二级腰型安装孔,两个二级腰型安装孔内分别通过螺栓螺母结构固定安装有铰接杆,所述定位杆远离零件轨道的一端形成有铰接环且套接于铰接杆的表面。

18.通过采用上述技术方案,两个二级腰型安装孔的设置可以对活动杆在定位杆上的铰接位置进行调节,也便于更换不同长度的定位杆,以适用于不同尺寸的零件的定位分离工作。

19.优选的,所述铰接杆的一端直径扩大且大于铰接环的内径。

20.通过采用上述技术方案,可以有效降低使用过程中定位杆与铰接杆之间发生脱离的情况的可能性。

21.优选的,所述定位杆远离活动杆的末端呈锥形。

22.通过采用上述技术方案,可以更加便于定位杆的末端插入至两个相邻的零件之间,快速实现两个相邻零件之间的分离。

附图说明

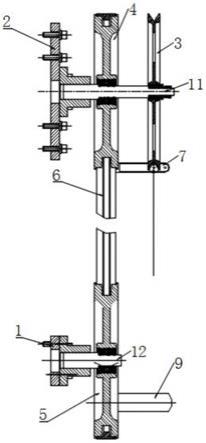

23.图1是本技术实施例的一种零件运输分离装置的整体结构的示意图。

24.附图标记说明,1、零件轨道;11、底板;12、侧板;2、立柱;3、活动杆;31、二级腰型安装孔;32、铰接杆;4、定位杆;41、压缩弹簧;42、铰接环;5、驱动机构;51、驱动气缸;52、连接杆;6、限位结构;61、横杆;611、一级腰型安装孔;62、限位柱;63、限位孔。

具体实施方式

25.以下结合附图1对本技术作进一步详细说明。

26.本技术实施例公开一种零件运输分离装置。参照图1,该种零件运输分离装置设置

于零件轨道1上,零件轨道1为内凹式且包括底板11和位于底板11两侧的侧板12。运输分离装置包括有固定设置在一个侧板12上的立柱2,立柱2远离底板11的末端连接有活动杆3,活动杆3的中间位置与立柱2末端铰接,活动杆3的两端分别铰接有定位杆4,定位杆4的一端与活动杆3相连,定位杆4的另一端插入至零件轨道1内,立柱2上分别设置有驱动机构5和限位结构6,驱动机构5用于实现活动杆3的周期性转动并使得两个定位杆4交替插入至零件轨道1内,限位结构6用于对定位杆4的运动轨迹实现约束。

27.参照图1,活动杆3上对称开设有两个二级腰型安装孔31,两个二级腰型安装孔31内分别通过螺栓螺母结构固定安装有铰接杆32,定位杆4远离零件轨道1的一端形成有铰接环42且套接于铰接杆32的表面。铰接杆 32的一端直径扩大且大于铰接环42的内径,可以有效降低使用过程中定位杆4与铰接杆32之间发生脱离的情况的可能性。定位杆4远离活动杆3 的末端呈锥形,可以更加便于定位杆4的末端插入至两个相邻的零件之间,快速实现两个相邻零件之间的分离。两个二级腰型安装孔31的设置可以对活动杆3在定位杆4上的铰接位置进行调节,也便于更换不同长度的定位杆4,以适用于不同尺寸的零件的定位分离工作。

28.参照图1,驱动机构5包括有驱动气缸51,驱动气缸51竖直设置且其活塞杆的末端铰接有连接杆52,连接杆52的另一端与活动杆3的一端铰接,驱动气缸51收缩至极限位置时,其中一个定位杆4插入至零件轨道1 内且另一个位于零件轨道1外,驱动气缸51伸长至极限位置时,其中一个定位杆4插入至零件轨道1内且另一个位于零件轨道1外。

29.参照图1,限位结构6包括有与立柱2固定连接的横杆61,横杆61位于活动杆3和侧板12之间且其中间位置与立柱2固定连接,横杆61的两端分别连接有限位柱62,限位柱62的轴线垂直于横杆61且与底板11相平行,限位柱62表面开设有贯穿的限位孔63,两个定位杆4分别对应贯穿于限位柱62设置,且在活动杆3的运动过程中定位杆4始终位于限位孔 63内。定位杆4表面套设有压缩弹簧41,压缩弹簧41的两端分别与活动杆3和限位柱62相抵接。压缩弹簧41的设置可以有效吸收活动杆3在运动过程中所产生的振动,提高该种装置整体的稳定性,并有效降低工作时所产生的噪音。

30.参照图1,横杆61上对称开设有两个一级腰型安装孔611,各限位柱 62通过螺栓螺母结构分别固定设置在一级腰型安装孔611内。通过设置一级腰型安装孔611,可以对两个限位柱62之间的距离实现快速调节,从而对两个定位杆4之间的距离实现快速调节,便于不同尺寸的零件的定位分离工作。

31.本技术实施例一种零件运输分离装置的实施原理为:驱动机构5使得活动杆3围绕铰接处实现周期性的转动,从而使得定位杆4在活动杆3的带动下分别交替插入至零件轨道1内,两个定位杆4的交替运动即可实现对于零件轨道1内各零件的快速分离,大大减少了相邻的零件由于贴合过于紧密而导致零件轨道1堵塞的情况发生。限位结构6用于对定位杆4的运动轨迹进行约束,使得定位杆4与活动杆3之间发生相对转动。

32.具体的,为描述方便,将两个定位杆4分别命名为一号杆和二号杆,且一号杆指向二号杆的方向即为零件的运输方向。初始状态下,二号杆插入至零件轨道1内且对零件产生阻挡,随后二号杆上升一号杆下降,一号杆下降时将相邻的两个零件分开,并同时将位于一号杆和二号杆之间的零件由二号杆上升而产生的缺口处向运料方向推送,随后二号杆下降一号杆上升,二号杆继续将已经被一号杆推送的零件继续向运料方向推送,同时下一个零件从一号杆上升所产生的缺口处再次进入至一号杆和二号杆之间并被二号杆阻挡。由此及

实现了零件在零件轨道1中的分离和移动。

33.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。