一种汽车b柱把手定位安装结构

技术领域

1.本实用新型涉及汽车技术领域,具体涉及一种汽车b柱把手定位安装结构。

背景技术:

2.目前市场上的车型,b柱把手与b柱饰板配合时,是靠b柱把手的定位销与车身定位,限制b柱把手的y向和z向,螺栓打紧限制x向,来达到限制把手自由度的目的,从而保证b柱把手与b柱饰板的间隙与面差,其结构如图1所示,b柱把手上下通过螺栓及定位销700安装在b柱把手安装支架上。

3.其存在以下问题:(1)b柱把手安装定位在白车身上,而b柱把手上下安装支架在白车身总成下的精度不易保证,把手在白车身上的定位孔位置度为

±

1.0mm,造成难装配的问题;(2)b柱把手的安装形式为盲装,把手自身的定位销不易对上车身的孔,造成难装配的问题;(3)b柱把手安装定位在钣金上,而dts(间隙面差等)要求为b柱把手与b柱饰板的配合,尺寸链环长,易造成匹配上的外观缺陷问题。

技术实现要素:

4.本实用新型的目的就是为了解决b柱把手安装困难、b柱把手与b柱饰板面差不均和面差过大的问题,而提供一种汽车b柱把手定位安装结构。

5.本实用新型的目的通过以下技术方案实现:

6.一种汽车b柱把手定位安装结构,包括b柱饰板、车身支架和b柱把手,所述b柱饰板设有装配孔,所述b柱把手通过所述车身支架及紧固件安装在所述b柱饰板上,所述b柱把手的端部设有能够变形的自适应定位卡,所述b柱把手装配到所述b柱饰板时,所述自适应定位卡与所述b柱饰板的装配孔的边界相贴合。

7.通过在b柱把手上设置可变形的自适应定位卡,实际装配时,自适应定位卡与b柱饰板的边界0贴合,b柱把手的上下打紧点处在z向(车身竖直方向)和y向(平行于车身宽度方向)被限制住,相比传统孔销定位,更靠近匹配处,更易装配,进一步提高了b柱把手与b柱饰板装配精度。

8.进一步地,所述的自适应定位卡包括多个具有弹性的卡脚。

9.进一步地,所述卡脚的内侧面为平端面,所述卡脚的外侧面的后端设有凹槽,所述卡脚的外侧面的前端设有便于安装的斜块,所述b柱把手装配到所述b柱饰板时,所述卡脚的凹槽与所述b柱饰板装配孔的边界相卡合。

10.进一步地,所述的卡脚设有2~4个,沿车身坐标方向(y向和z向)或分缝平行方向设置在所述b柱把手的端部。

11.进一步地,所述车身支架包括连接底板及限位侧板,所述连接底板上设有安装孔,所述紧固件穿过该安装孔,将所述b柱把手与车身支架打紧固定。

12.进一步地,所述连接底板的外边缘与所述卡脚的内侧面相贴合,并进行定位。

13.进一步地,所述卡脚与所述b柱饰板装配孔的边界干涉量为0.01~0.1mm,不同材

质的干涉量因刚度不一致,其干涉量可上下浮动。

14.进一步地,所述卡脚为具有弹性的材质制得。

15.进一步地,所述紧固件包括螺栓和螺母,所述螺栓由所述b柱把手的一端装入。

16.本实用新型通过改变b柱把手的定位结构、缩短尺寸链环来达到安装更快捷,匹配效果更好的目的,通过在把手上设置了自适应定位卡,自适应定位卡的卡脚与b柱饰板配合处孔的边界相配合,在x向和y向的卡脚因可变形,实际装配时,卡脚与b柱饰板的边界0贴合,b柱把手的上下打紧点处的自适应定位卡结构在x向和y向便限制住,相比传统孔销单边间隙0.1mm的设计,b柱把手的位置度进一步提升,使b柱把手安装更快捷,生产效率提高,b柱把手与b柱饰板的外观间隙面差匹配更易保证,在不改变零部件精度的前提下,提升匹配合格率。

附图说明

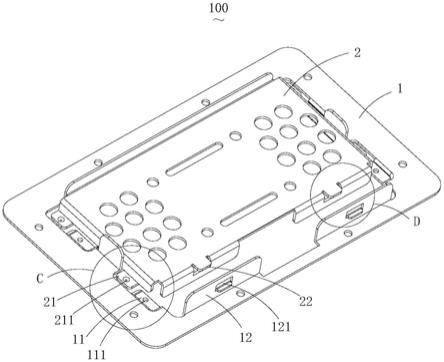

17.图1为现有b柱把手通过螺栓及定位销安装的示意图;

18.图2为本实用新型汽车b柱把手定位安装结构的示意图;

19.图3为图2的爆炸图;

20.图4为本实用新型汽车b柱把手定位安装结构的示意图;

21.图5为图4中a-a的剖视图;

22.图6为现有b柱把手安装结构的尺寸链环;

23.图7本实用新型汽车b柱把手定位安装结构的尺寸链环;

24.图中:b柱把手100、b柱饰板200、车身支架300、自适应定位卡400、内侧面401、凹槽402、斜块403、螺母500、螺栓600;定位销700。

具体实施方式

25.下面结合附图和具体实施例对本实用新型进行详细说明。

26.图1为现有b柱把手通过螺栓及定位销安装的示意图,b柱把手100与b柱饰板配合时,是靠b柱把手100的定位销700与车身定位,限制b柱把手的y向和z向,螺栓打紧限制x向,来达到限制把手自由度的目的,从而保证b柱把手与b柱饰板的间隙与面差,精度不易保证,难装配,定位销不易对上车身的孔,尺寸链环长,易造成匹配上的外观缺陷问题。

27.为了解决b柱把手安装困难、b柱把手与b柱饰板面差不均和面差过大的问题,本实用新型提供如图2所示的汽车b柱把手定位安装结构,具体包括b柱饰板200、车身支架300和b柱把手100,b柱饰板200设有装配孔,b柱把手100通过车身支架300及紧固件安装在b柱饰板200上,b柱把手100的端部设有能够变形的自适应定位卡400,b柱把手100装配到b柱饰板200时,自适应定位卡400与b柱饰板200的装配孔的边界相贴合。

28.通过在b柱把手100上设置可变形的自适应定位卡400,实际装配时,自适应定位卡400与b柱饰板200的边界0贴合,b柱把手100的上下打紧点处在z向和y向被限制住,相比传统孔销定位,更靠近匹配处,更易装配,提高了b柱把手100与b柱饰板200装配精度。

29.作为本实用新型优选的实施方式,自适应定位卡400设有多个具有弹性的卡脚,如图3,本实施例中卡脚设有4个,沿车身坐标方向(y向和z向)设置在b柱把手100的端部,卡脚的内侧面401为平端面,卡脚的外侧面的后端设有凹槽402,卡脚的外侧面的前端设有便于

安装的斜块403,在b柱把手100装配到b柱饰板200时,卡脚的斜块403由于前端为斜坡,方便安装进b柱饰板200装配孔,安装到位后,卡脚的凹槽402与b柱饰板200装配孔的边界相卡合,连接底板的外边缘与卡脚的内侧面401相贴合,实现精准定位。

30.进一步地,车身支架300包括连接底板及限位侧板,连接底板上设有安装孔,紧固件穿过该安装孔,将b柱把手100与车身支架300打紧固定,紧固件可以采用螺栓600和螺母500,螺栓600由b柱把手100的一端装入,将b柱把手与车身支架300固定,实现b柱把手的可靠安装。

31.图6为现有b柱把手安装结构的尺寸链环,图7本实用新型汽车b柱把手定位安装结构的尺寸链环。原有的b柱把手安装结构变的尺寸链环有6环,具体为:b柱上饰板匹配面轮廓度

→

安装b柱上饰板到车身

→

车身b柱饰板y向限位精度

→

车身b柱把手y向定位孔位置度

→

安装b柱把手到车身

→

b柱把手匹配面轮廓度。

32.本实用新型将原先b柱把手的尺寸链环缩短,尺寸链环由原先的6环缩短为3环,具体为:b柱上饰板匹配面轮廓度

→

b柱把手到b柱上饰板

→

b柱把手匹配面轮廓度,相比原先的链环,把b柱上饰板到车身的安装公差、车身上b柱饰板y向限位公差、车身b柱把手y向定位孔位置度这三个公差跳过,而这三个公差在白车身上精度比较难达到的,同时也是对匹配合格率影响贡献量最大的三个因素,跳过这三个因素后,公差累积变小,使dts合格率提升,在相同精度情况下,dts合格率理论可提升31%。

33.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。