1.本实用新型涉及注塑模具技术领域,具体是一种塑料链条注塑模具结构。

背景技术:

2.注塑模具是用于成型塑件的常用模具,通过注塑模具能成型出形式多样的塑件,以满足人们的各种需求。在塑料链条的加工生产过程中需要利用到模具,现有的生产塑料链条的模具采用直接脱模的结构,容易导致成型的链条卡在模具上而脱模失败,影响正常的生产。

技术实现要素:

3.本实用新型的目的在于提供一种塑料链条注塑模具结构,以解决背景技术中的技术问题。

4.为实现前述目的,本实用新型提供如下技术方案:

5.一种塑料链条注塑模具结构,包括动模和定模,所述定模从左到右依次包括定模底板、脱料板和定模固定板,所述定模固定板内嵌入有定模模芯,所述定模底板的左侧设有注胶嘴,所述脱料板上对应设有浇口与注胶嘴相通;所述动模从右到左依次为动模底板、动模顶料组件和动模固定板,所述动模固定板内嵌入有动模模芯,所述动模固定板和定模固定板之间的下方设有侧抽芯机构,所述侧抽芯机构包括第一抽芯块和驱动第一抽芯块滑动的侧抽芯活动组件,所述动模模芯上方活动连接有第二抽芯块,所述第二抽芯块与动模模芯抵接,所述第二抽芯块通过斜顶机构与动模模芯抵接,所述斜顶机构安装在动模顶料组件上,所述动模模芯、定模模芯、第一抽芯块和第二抽芯块形成塑料链条的成型模腔。

6.所述定模底板和脱料板之间设有第一限位件,所述定模底板上设有第一限位孔,所述第一限位件穿过第一限位孔与脱料板固定连接;所述脱料板与定模固定板之间设有第二限位件,所述脱料板上安装有第一固定座,所述定模固定板上安装有第二固定座,所述第二限位件的一端与第一固定座固定连接,所述第二限位件的的另一端穿过第二固定座且与第二固定座滑动连接。

7.所述侧抽芯活动组件包括斜导柱、滑块和压块,所述斜导柱和压块固定在定模固定板上,所述滑块滑动连接在动模固定板上,所述第一抽芯块与滑块固定连接,所述压块在滑块的外侧且与滑块抵接。

8.所述斜顶机构包括斜推杆和安装在斜推杆右侧的斜推杆底座,所述斜推杆底座与动模顶料组件固定连接,所述动模固定板上设有限位通孔,所述斜推杆穿过限位通孔和动模模芯与第二抽芯块固定连接。

9.所述斜推杆与动模固定板之间的夹角为5

°‑

10

°

。

10.所述定模底板和脱落板之间的开模行程距离为8-13mm。

11.所述脱料板与定模固定板之间的开模行程距离为100-150mm。

12.与现有技术相比,本实用新型提供的一种塑料链条注塑模具结构,采用三板模的

结构,能将分流道和浇口上的废料进行脱离,去除浇口的后续废料切除加工,同时,成型的模具型腔一分为四,其中动、定模模芯各成型塑件的四分之一,另外一半由第一抽芯块和第二抽芯块成型,模具结构紧凑且产品在脱模时由左、右、上、下四个方向进行脱模,确保产品能与模具进行完全的脱模,利用侧抽芯和斜顶的模具结构能合理地利用了整体空间,减少了整个模具大小。

附图说明

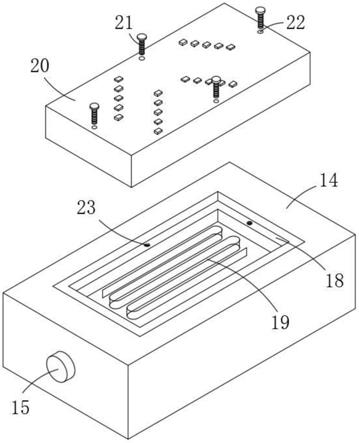

13.图1:本实用新型注塑模具的定模布局结构视图;

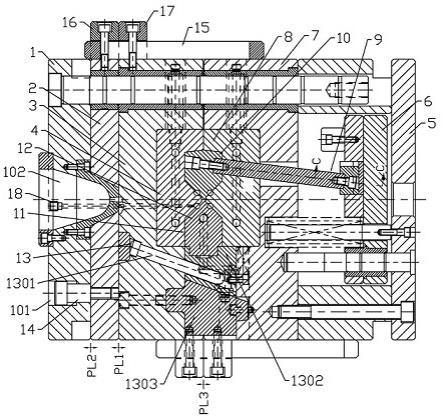

14.图2:图1的a-a剖视图;

15.图3:斜顶机构结构示意图。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

17.具体实施例1:请参阅图1到图3,本实用新型实施例中,一种塑料链条注塑模具结构,包括动模和定模,所述定模从左到右依次包括定模底板1、脱料板2和定模固定板3,所述定模固定板3内嵌入有定模模芯4,所述定模底板1的左侧设有注胶嘴102,所述脱料板2上对应设有浇口与注胶嘴相通,所述定模固定板3上设有点浇口与浇口相汇合相通,每个成型的环结构分布一个浇口,根据实际生产需求设置浇口数量,所述定模底板1上设有拉料杆18,所述拉料杆18穿过脱料板2用于挂住流道凝料;所述动模从右到左依次为动模底板5、动模顶料组件6和动模固定板7,所述动模固定板7内嵌入有动模模芯8,所述动模固定板7和定模固定板3之间的下方设有侧抽芯机构11,所述侧抽芯机构11包括第一抽芯块12和驱动第一抽芯块12滑动的侧抽芯活动组件13,所述动模模芯8上方活动连接有第二抽芯块10,所述第二抽芯块 10与动模模芯8抵接,所述第二抽芯块10通过斜顶机构9与动模模芯8抵接,所述斜顶机构9安装在动模顶料组件6上,所述动模模芯8、定模模芯4、第一抽芯块12和第二抽芯块10形成塑料链条的成型模腔。

18.所述定模底板1和脱料板2之间设有第一限位件14,所述定模底板1上设有第一限位孔101,所述第一限位件14穿过第一限位孔101与脱料板2固定连接;在本实施例中,所述第一限位件14为螺钉结构,所述定模底板1和脱落板之间的开模行程距离为8-13mm,在本实施例中,所述定模底板1和脱落板之间的开模行程距离10mm。

19.所述脱料板2与定模固定板3之间设有第二限位件15,所述第二限位件 15为拉杆结构,所述脱料板2上安装有第一固定座16,所述定模固定板3上安装有第二固定座17,所述第二限位件15的一端与第一固定座16固定连接,所述第二限位件15的的另一端穿过第二固定座17且与第二固定座17滑动连接。所述脱料板2与定模固定板3之间的开模行程距离为100-150mm,在本实施例中,所述脱料板2与定模固定板3之间的开模行程为120mm。

20.所述侧抽芯活动组件13包括斜导柱1301、滑块1302和压块1303,所述斜导柱1301和压块1303固定在定模固定板3上,所述滑块1302滑动连接在动模固定板7上,所述第一抽芯块12与滑块1302固定连接,所述压块1303 在滑块1302的外侧且与滑块1302抵接。

21.所述斜顶机构9包括斜推杆901和安装在斜推杆901右侧的斜推杆底座 902,所述

斜推杆底座902与动模顶料组件6固定连接,所述动模固定板7上设有限位通孔701,所述斜推杆901穿过限位通孔701和动模模芯8与第二抽芯块10固定连接,所述斜推杆901与动模固定板7之间的夹角α为5

°‑

10

°

,在本实施例中,所述斜推杆901与动模固定板7之间的夹角α为7

°

。

22.工作流程:熔体经点浇口浇注系统进入每一个环的型腔,完成成型冷却固化后,由注塑机拉动动模开模,模具先从分型面pl1处打开,即将定模固定板3与脱料板2开模,在拉料杆18的作用下,塑件和流道凝料分离,分型面pl1打开距离为120mm,之后模具再从分型面pl2处打开,将脱料板2与定模底板1进行开模,脱料板2将流道凝料推离拉料杆18,分型面pl2的开模距离为10mm,然后模具再从分型面pl3处打开,即将动模型芯和定模型芯进行开模,在这一过程中,定模型芯脱离塑件,同时压块1303先离开滑块1302,接着斜导柱1301拨动滑块1302进行侧向抽芯,分型面pl3的开模距离为120mm, 最后注塑机顶棍推动动模侧的动模定了组件,将斜推杆901往定模方向推,斜推杆901带动第二抽芯块10向着定模方向移动,从而将塑件推出模具。

23.与现有技术相比,本实用新型提供的一种塑料链条注塑模具结构,采用三板模的结构,能将分流道和浇口上的废料进行脱离,去除浇口的后续废料切除加工,同时,成型的模具型腔一分为四,其中动、定模型腔各成型塑件的四分之一,另外一半由第一抽芯块和第二抽芯块成型,模具结构紧凑且产品在脱模时由左、右、上、下四个方向进行脱模,确保产品能与模具进行完全的脱模,利用侧抽芯和斜顶的模具结构能合理地利用了整体空间,减少了整个模具大小。

24.对于本领域技术人员而言,显然本实用新型不限于前述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是前述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

25.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。