1.本实用新型涉及板材压机立柱领域,尤其是一种压机钣金立柱。

背景技术:

2.现有的板材压机的侧边立柱一般都是采用槽钢作为主体,但是由于槽钢的成本较高,同时在组装前需要精准调节组装位置,否则拼装后有缝隙,导致立柱俩边高都不一致;此外槽钢的加工比较麻烦,成本较高。

3.因此,还有待于对现有技术进行改进。

技术实现要素:

4.本实用新型的目的是提供一种压机钣金立柱,旨在于解决现有的压机立柱采用槽钢加工成型,所以组装前需要进行精度调整,需要耗材较多,加工成本高的技术问题。

5.为实现上述的目的,本实用新型的技术方案为:一种压机钣金立柱,其包括板金主体、顶部立柱封板、上部立柱封板、下部立柱封板和底部立柱封板,所述板金主体由钢板冲压折弯成型,所述钣金主体的上部是钢板根据两条折痕进行折弯成型,所述钣金主体的下部是钢板按照四条折痕折弯成型;所述顶部立柱封板嵌入钣金主体的顶部,并焊接固定;所述上部立柱封板的外侧卡在钣金主体上部的外侧板,其内侧焊接在钣金主体的内壁;所述下部立柱封板焊接在钣金主体的下部中;所述底部立柱封板嵌入钣金主体的底部中,并焊接固定。

6.所述的压机钣金立柱,其中,所述折痕的两端均设置有v型折弯缺口。

7.所述的压机钣金立柱,其中,所述v型折弯缺口的宽度为2-10mm,深度为5-15mm。

8.所述的压机钣金立柱,其中,所述钣金主体的上部和下部分别冲压有多个安装固定孔。

9.所述的压机钣金立柱,其中,所述钣金主体的大板面冲压有大通孔。

10.所述的压机钣金立柱,其中,所述钣金主体的侧板面冲压用于安装开关的开关安装孔。

11.所述的压机钣金立柱,其中,钣金主体的上部是钢板根据两条折痕折叠形成,分别为第一折边和第二折边。

12.所述的压机钣金立柱,其中,钣金主体的下部的四条折痕,折叠后分别形成第一折边、第三折边、第四折边和第五折边。

13.有益效果:本实用新型是由钢板划分上部设下部,其中钢板上部的两侧各有两条折痕,然后折弯成型;钢板的下部的两侧各有4条折痕折弯成型,所以钣金主体主要是有一块钢板冲压成型,所以加工方式简单,同时冲压出来的余料也可以用于加工其他的小部件;并且在钣金主体的上部和下部分别冲压安装孔,所以安装简单,无需安装后进行精度调节,然后在钣金主体上焊接顶部立柱封板、上部立柱封板、下部立柱封板和底部立柱封板,从而形成一个结构稳固的压机钣金立柱,比起现有采用槽型钢加工的工艺简单、加工成本低,耗

材更少,其次,重量要轻。

附图说明

14.图1是本实用新型的整体结构示意图。

15.图2是本实用新型主视图。

16.图3是本实用新型的侧视图。

17.图4是本实用新型的俯视图。

18.图5是本实用新型的仰视图。

19.图6是本实用新型的钣金主体的制造钢板的在展开图。

20.图7是本实用新型图6中局部a的放大图。

21.图8是本实用新型的钣金主体的后视图。

22.图9是本实用新型的钣金主体的主视图。

23.图10是本实用新型的钣金主体的侧视图。

24.图11是本实用新型的钣金主体的上部截面图。

25.图12是本实用新型的板金主体的下部截面图。

26.图13是本实用新型的钣金主体配合其他部件安装的爆炸图。

具体实施方式

27.为使本实用新型的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本实用新型进一步详细说明。

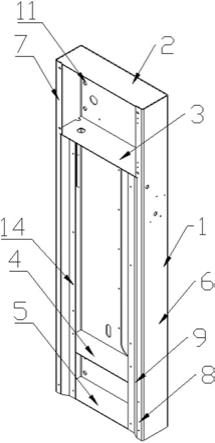

28.如图1-12所示,本实用新型公开了一种压机钣金立柱100,其包括板金主体1、顶部立柱封板2、上部立柱封板3、下部立柱封板4和底部立柱封板5,所述板金主体1是钢板10通过激光切割和折弯成型,所述钣金主体1的上部是钢板10根据两条折痕20进行折弯成型,所述钣金主体1的下部是钢板10按照四条折痕20折弯成型;所述顶部立柱封板2嵌入钣金主体1的顶部,并焊接固定;所述上部立柱封板3的外侧卡在钣金主体1上部的外侧板,其内侧焊接在钣金主体1的内壁;所述下部立柱封板4焊接在钣金主体1的下部中;所述底部立柱封板5嵌入钣金主体1的底部中,并焊接固定。

29.采用上述结构后,本实用新型采用钢板10进行激光切割后折弯成钣金主体1,然后将顶部立柱封板2、上部立柱封板3、下部立柱封板4和底部立柱封板5分别焊接在钣金主体1的顶部、上部、下部和底部,然后形成一个完整的钣金立柱。通过激光切割再折弯的目的是保证钣金主体1上端和下端的安装固定孔11的中心尺寸的行为公差。整个钣金立柱加工成型的加工工艺简单,加工成本低,并且加工材料成本更低;加工的时候先将钢板冲裁成所需折叠的钢板形状,然后再进行冲孔,同时冲孔的余料40可以用于冲裁成齿轮片41和齿条片42,可以作为压机的其他部件;所以加工的材料可以充分利用,减少耗材;同时1由于采用钢板进行加工,所以耗材更少,整体重量更轻。其次,由于配合四块封板,所以整体结构稳固。

30.优选的是,上述各个封板与钣金主体之间的焊接采用二氧化碳分段间隔角焊,且焊缝高度优选为2.5mm。

31.优选的是,所述折痕10的两端均设置有v型折弯缺口30,所以按照折痕折弯成型后,折痕的端角更加美观,有利于顶部立柱封板和底部立柱封板与成型的钣金立柱焊接,使

得焊接更加稳固。

32.优选的是,所述v型折弯缺口30的宽度为2-10mm,深度为5-15mm。

33.优选的是,所述钣金主体1的上部和下部分别冲压有多个安装固定孔11,优选的是,上部安装固定孔11和下部安装固定孔11之间的间距为1470.5cm,且该间距的公差为正负0.05cm;所述安装固定孔11相互之件的间距160cm,且公差为正负0.05cm;本实用新型通过激光七个钢板,在折弯的目的,确保了安装固定孔的中心尺寸的行为公差,所以在安装压机的上横梁和下板台的时候直接通过螺栓进行固定,无需通过焊接的方式,由于安装固定孔时根据激光定位冲孔,所以冲孔的精度高,安装后无需进行调整精度,保持了钣金立柱的的平行度,确保压机的上压板升降一致。

34.优选的是,所述钣金主体1的大板面冲压有大通孔12,所以通过大通孔可以配合安装同步上压板两端的升降运动驱动部件。

35.具体的说,所述钣金主体1的侧板面冲压用于安装开关的开关安装孔13,所以安装控制开关方便。

36.具体的说,钣金主体1的上部是钢板根据两条折痕折叠形成,分别为第一折边6和第二折边7。

37.具体的说,钣金主体1的下部的四条折痕,折叠后分别形成第一折边6、第三折边8、第四折边9和第五折边14。

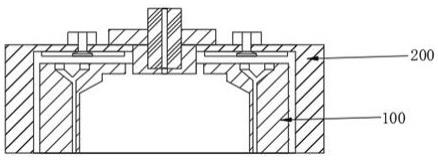

38.如图13所示,所述压机钣金立柱100配合控制线路板200灯其他部件安装的示意图,所述钣金主体1上端安装有控制电路板200,所述控制电路板200通过安装片201固定在钣金主体1的上端,并通过电路板封板300固定在钣金立柱1的外侧面;所述钣金主体1内还配合固定有齿条400以及导向杆500,所述钣金立柱100还安装有外侧封板600。

39.本实用新型是由钢板划分上部设下部,其中钢板上部的两侧各有两条折痕,然后折弯成型;钢板的下部的两侧各有4条折痕折弯成型,所以钣金主体主要是有一块钢板冲压成型,所以加工方式简单,同时冲压出来的余料也可以用于加工其他的小部件;并且在钣金主体的上部和下部分别冲压安装孔,所以安装简单,无需安装后进行精度调节,然后在钣金主体上焊接顶部立柱封板、上部立柱封板、下部立柱封板和底部立柱封板,从而形成一个结构稳固的压机钣金立柱,比起现有采用槽型钢加工的工艺简单、加工成本低,耗材更少,其次,重量要轻。

40.以上是本实用新型的优选实施方式而已,当然不能以此来限定本实用新型之权利范围,应当指出,对于本技术领域的技术人员来说,不付出创造性劳动对本实用新型技术方案的修改或者等同替换,都不脱离本实用新型技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。