1.本实用新型属于凿岩机技术领域,具体的说,涉及一种凿岩机用消音罩。

背景技术:

2.凿岩机是一种用于隧道掘进、矿山开采及水利建设等方面的凿岩设备。凿岩机以压缩空气为动力,通过阀组推动活塞换向;冲程时,活塞撞击钎杆凿碎岩石;回程时,活塞同回转机构一起带动钎杆回转;凿岩机的活塞在冲程、回程往复运动中,压缩空气呈周期性的进行排放,便产生了噪音,随着压缩空气压力的提升,排气频率和强度也增加,给工作环境和操作者造成严重的危害。

3.因此需要在凿岩机上安装消音装置;目前凿岩机上所采用的消音装置为消音罩,如专利号为:cn93247010.6 ,公开了一种分体组合式凿岩机消音罩,是由上壳和下壳两部分组成的,在上壳壳体的一侧连接有开口向下的长方形槽;在壳体和长方形槽的周边均有向外凸出的壳沿;在壳体内顶部有网状筋格,在下壳壳体的下部连接有圆形的进风套口;在壳体的一侧连接有开口向上的长方形槽;在壳体和长方形槽的周边均有向外凸出的壳沿,上壳和下壳在壳沿的结合面处采用强力粘合剂粘合后,再沿着壳沿的外面采用强力纤维进行缝合,使上、下壳固定联接为一体;上、下壳固定联接后,上、下壳体之间形成空腔;上壳和下壳上的长方形槽迭合在一起形成出风口。

4.上述该类现有的消音罩能够用于消除凿岩机工作时排除压缩空气时产生的部分噪音,但是该类现有的消音罩整体结构复杂,不易安装,并且排出的压缩空气容易造成油雾集中、粉尘的产生及反弹,污染工作环境。

5.而且现有的消音罩采用聚氨酯或橡胶类材料制成,使用过程中容易老化,需要经常更换,不经增加了使用成本,也增加了操作者的劳动强度。

技术实现要素:

6.本实用新型要解决的主要技术问题是提供一种整体结构简单,换气顺畅,气腔容积大,降噪效果好,降低油雾的产生,寿命寿命长,方便安装,能够提高工作效率和凿岩机整体性能的凿岩机用消音罩。

7.为解决上述技术问题,本实用新型提供如下技术方案:

8.一种凿岩机用消音罩,包括上壳和下壳两部分组成,上壳内开设有气腔,上壳罩设在凿岩机缸体上,凿岩机缸体上的凿岩机排气口与气腔连通,上壳的外表面上开设有至少一个排气孔,排气孔与气腔连通,下壳罩设在凿岩机缸体的下方,上壳和下壳通过连接组件固定连接,使上壳与下壳固定包裹在凿岩机缸体上。

9.以下是本实用新型对上述技术方案的进一步优化:

10.所述上壳内部设有与凿岩机缸体贴合的内层板,上壳的底部与所述内层板的底部一体连接,气腔由内层板与上壳围合形成,内层板的顶部与凿岩机排气口相对应的位置处设置有进气孔,进气孔与气腔连通。

11.进一步优化:所述凿岩机排气口装配在进气孔内,所述凿岩机排气口的外表面与进气孔的内表面密封连接。

12.进一步优化:所述上壳的下端周边和下壳的上端周边分别与凿岩机缸体上相对应位置处的外表面密封连接。

13.进一步优化:所述连接组件包括两个为相互平行布设的第一连接座,第一连接座分别一体连接在上壳的两侧面上且靠近下壳的位置处。

14.进一步优化:所述下壳上与第一连接座相对应的位置处一体连接有第二连接座,所述第一连接座与第二连接座之间通过紧固件固定连接。

15.进一步优化:所述排气孔开设在上壳具有第一连接座的两侧面上。

16.进一步优化:所述排气孔的轴线向下倾斜,使排出气体通过所述排气孔向斜下方喷射。

17.普通的消音腔安装在凿岩机缸体上方,罩设在凿岩机排气口上方及周围,消音腔体积小。

18.本实用新型采用上述技术方案,消音罩将整个凿岩机缸体包裹起来,在凿岩机排气口两侧大面积扩展形成的消音腔体积大,压缩空气缓冲消音效果好。

19.上壳和下壳通过连接组件固定,方便安装拆卸,便于更换零部件。

20.在使用时,凿岩机内的压缩空气通过凿岩机排气口排出,此时凿岩机排气口排出的压缩空气进入气腔内,气腔对该压缩空气进行缓冲削减噪音,而后压缩空气从排气孔排出,排气孔的轴线向下倾斜,使排出气体通过所述排气孔向斜下方喷射;排出的压缩空气虽带有润滑油,但因从斜孔方向排出并不会影响工作人员作业视线。

21.此时便完成了凿岩机工作中排气的过程,其整体工作简单,使用方便,并且该排气过程能够大幅度实现降噪效果,提高使用效果。

22.本实用新型采用上述技术方案,构思巧妙,结构合理,气腔的容积大,能够大幅降低噪音,降噪效果好;气腔内的压缩空气由排气孔排出,且排气孔的轴线向下倾斜,使排出气体通过所述排气孔向斜下方喷射;进而能够防止凿岩机工作过程中含有润滑油的压缩空气往前排放造成油雾集中,进而能够降低油雾集中、粉尘的产生及反弹,降低工作环境的污染,提高使用效果。

23.并且该凿岩机用消音罩整体采用金属材质制成,整体结构结实耐用、使用寿命长,并且上壳与下壳采用连接组件固定连接,能够避免因消音罩松动脱落对工作人员造成伤害的情况发生,提高使用时的安全性。

24.下面结合附图和实施例对本实用新型进一步说明。

附图说明

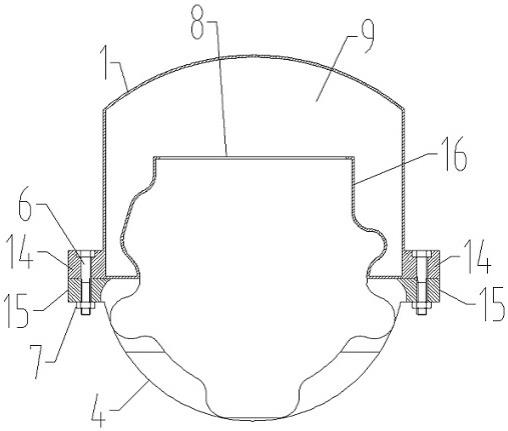

25.图1为本实用新型实施例的总体结构剖视图;

26.图2为本实用新型实施例中上壳的结构示意图;

27.图3为本实用新型实施例中下壳的结构示意图;

28.图4为本实用新型实施例中排气孔的剖视图;

29.图5为本实用新型实施例中凿岩机主体的结构示意图;

30.图6为本实用新型实施例中消音罩的安装图。

31.图中:1-上壳;2-排气孔;3-上壳螺栓孔;4-下壳;5-下壳螺栓孔;6-螺栓;7-螺母;8-进气孔;9-气腔;10-凿岩机排气口;11-密封圈;12-定位沉槽;13-安装定位槽;14-第一连接座;15-第二连接座;16-内层板。

具体实施方式

32.实施例1:请参阅图1-图6,一种凿岩机用消音罩,包括上壳1和下壳4两部分组成,上壳1和下壳4相互靠近的一侧通过连接组件固定连接呈一体,上壳1内开设有气腔9,上壳1的外表面上开设有至少一个排气孔2,排气孔2与气腔9连通。

33.请参阅图1和图5-图6,上壳1罩设在凿岩机缸体上,凿岩机缸体上设置有凿岩机排气口10,凿岩机排气口10与上壳1内的气腔9连通。

34.上壳1罩设在凿岩机缸体上,下壳4布设在凿岩机缸体的下方,上壳1与下壳4之间通过连接组件固定连接呈一体,进而实现将上壳1固定安装在凿岩机缸体上,方便组装和安装。

35.这样设计,使该上壳1与下壳4为“包裹式”结构,使上壳1与下壳4固定包裹在凿岩机缸体上,进而使气腔9的空间增大,提高排气效果。

36.凿岩机在工作过程中,凿岩机内的压缩空气通过凿岩机排气口10排出,此时凿岩机排气口10排出的压缩空气进入上壳1内的气腔9内,气腔9对该压缩空气进行缓冲削减噪音,而后压缩空气从排气孔2排出,此时便完成了凿岩机工作中排气的过程,其整体工作简单,使用方便,并且该排气过程能够大幅度实现降噪效果,提高使用效果。

37.请参阅图1和图5-图6,所述上壳1内部设有与凿岩机缸体贴合的内层板16,所述上壳1的底部与所述内层板16的底部一体连接。

38.所述气腔9是由内层板16与上壳1围合形成的。

39.所述内层板16的顶部与凿岩机排气口10相对应的位置处设置有进气孔8,进气孔8与气腔9连通。

40.进气孔8的内表面形状与凿岩机排气口10的外表面形状相匹配。

41.这样设计,在安装上壳1时,上壳1安装在凿岩机的上方,此时进气孔8可与凿岩机排气口10对接,并且使凿岩机排气口10通过进气孔8接入气腔9内,方便使用。

42.凿岩机排气口10的外表面上靠近其上端位置处开设有密封槽,密封槽内安装有密封圈11。

43.凿岩机排气口10装配在进气孔8内后,密封圈11的外表面与进气孔8的内表面密封连接。

44.这样设计,可通过密封圈11能够使凿岩机排气口10与进气孔8的连接处进行密封连接, 提高使用效果。

45.请参阅图1-3和图5-图6,上壳1罩设在凿岩机缸体上后,上壳1与凿岩机缸体的两侧面相对应的两侧边分别位于凿岩机的两侧。

46.上壳1的下端周边与凿岩机缸体相对应位置处的形状相匹配,上壳1的下端周边与凿岩机缸体上相对应位置处的外表面密封连接。

47.上壳1上与凿岩机缸体具有凿岩机排气口10的一侧面相对应的两侧边上分别开设有定位沉槽12,定位沉槽12的横截面形状与凿岩机缸体的外表面形状相匹配。

48.这样设计,可通过定位沉槽12,能够使上壳1与凿岩机缸体相对应的两侧边分别与凿岩机缸体的外表面形状相匹配,进而能够将上壳1安装在凿岩机缸体上。

49.并且定位沉槽12的内表面与凿岩机缸体的外表面能够实现紧密密封连接,防止气腔9内的气体在上壳1于凿岩机缸体的连接处出现泄露,提高使用效果。

50.下壳4的上端周边与凿岩机缸体相对应位置处的形状相匹配,下壳4的上端周边与凿岩机缸体上相对应位置处的外表面密封连接。

51.下壳4的内表面形状与凿岩机缸体相对应位置处的外表面形状相匹配,下壳4罩设在凿岩机缸体的下方与上壳1相对应的位置处。

52.下壳4上开设有安装定位槽13,下壳4通过安装定位槽13能够使下壳4的整体形状与凿岩机缸体下方的外表面形状相匹配,进而能够使下壳4方便的安装在凿岩机缸体的下方。

53.请参阅图1-图3,连接组件包括两个为相互平行布设的第一连接座14,第一连接座14分别一体连接在上壳1的两侧面上且靠近下壳4的位置处。

54.下壳4上与第一连接座14相对应的位置处一体连接有第二连接座15。

55.第一连接座14上开设有多个上壳螺栓孔3,多个上壳螺栓孔3沿第一连接座14的外表面依次相互间隔布设。

56.第二连接座15上开设有多个下壳螺栓孔5,多个下壳螺栓孔5沿第二连接座15的外表面依次相互间隔布设。

57.第一连接座14上的上壳螺栓孔3与第二连接座15上的下壳螺栓孔5为同轴线布设。

58.上壳螺栓孔3与下壳螺栓孔5内穿设有一个紧固件,紧固件用于固定连接第一连接座14和第二连接座15。

59.紧固件包括穿设在上壳螺栓孔3与下壳螺栓孔5内的螺栓6,螺栓6上螺纹连接有螺母7。

60.这样设计,在进行装配该凿岩机用消音罩时,上壳1装配在凿岩机缸体的上方,且凿岩机排气口10装配在进气孔8内,进而使凿岩机排气口10通过进气孔8与气腔9连通。

61.而后将下壳4装配在凿岩机缸体的下方,此时通过螺栓6穿过上壳螺栓孔3和下壳螺栓孔5能够将上壳1和下壳4连接在一起,并且使用螺母7将螺栓6固定好,即可实现将该凿岩机用消音罩装配在凿岩机缸体上。

62.由此可见,采用该连接组件能够方便的将该凿岩机用消音罩装配在凿岩机缸体上,并且装拆方便,可提高使用效果。

63.请参阅图2、图4和图6,排气孔2开设在上壳1具有第一连接座14的两侧面上,且排气孔2位于靠近凿岩机钎杆的一侧。

64.气腔9内经缓冲削减噪音后的高压气体通过排气孔2排出,方便使用。

65.排气孔2的轴线向下倾斜,使排出气体通过排气孔2向斜下方喷射。

66.这样设计,压缩空气进入气腔9后由排气孔2排出,排气孔2的轴线向下倾斜,进而能够使气体通过排气孔2向斜下方喷射,能够防止凿岩机工作过程中含有润滑油的压缩空气往前排放造成油雾集中,降低工作环境的污染,提高使用效果。

67.在本实施例中,排气孔2的轴线与水平方向之间的夹角为30

°

。

68.由此可见,通过将排气孔2设计成斜孔能够方便气腔9内的压缩空气排出,并且能

够降低油雾集中、粉尘的产生及反弹,降低工作环境的污染,提高使用效果。

69.请参阅图1-图3,上壳1和下壳4均采用金属材质制成,金属材质优选为碳素钢或不锈钢材料。

70.这样设计,能够提高该凿岩机用消音罩的整体使用寿命,降低了操作者更换消音罩的劳动强度,提高了工作效率,降低了使用成本。

71.并且上壳1和下壳4采用螺栓6进行固定连接,实现将该凿岩机用消音罩固定安装在凿岩机缸体上,整体结构简单,结实耐用,工作稳定可靠。

72.在本实施例中,为提高上壳1和下壳4与凿岩机缸体连接处的密封效果,可对上壳1和下壳4与凿岩机缸体连接处进行密封处理,密封处理可采用加设橡胶密封圈、涂设密封胶等方式。

73.请参阅图1-图6,在装配时,上壳1装配在凿岩机缸体的上方,且凿岩机排气口10装配在进气孔8内,进而使凿岩机排气口10通过进气孔8与气腔9连通。

74.而后将下壳4装配在凿岩机缸体的下方,此时通过螺栓6穿过上壳螺栓孔3和下壳螺栓孔5能够将上壳1和下壳4连接在一起,并且使用螺母7将螺栓6固定好,即可实现将该凿岩机用消音罩装配在凿岩机缸体上。

75.在使用时,凿岩机在工作过程中,凿岩机内的压缩空气通过凿岩机排气口10排出,此时凿岩机排气口10排出的压缩空气进入气腔9内,气腔9对该压缩空气进行缓冲削减噪音,而后压缩空气从排气孔2排出,排气孔2的轴线向下倾斜,使排出气体通过所述排气孔2向斜下方喷射,排出的压缩空气虽带有润滑油,但因从斜孔方向排出并不会影响工作人员作业视线。

76.此时便完成了凿岩机工作中排气的过程,其整体工作简单,使用方便,并且该排气过程能够大幅度实现降噪效果,提高使用效果。

77.实施例2,在本实施例中,位于上壳1一侧排气孔2的数量为3个,3个排气孔2沿上壳1的高度方向依次间隔布设。

78.实施例3,在本实施例中,紧固件还可以采用铆钉,第一连接座14与第二连接座15之间通过铆钉进行铆接。

79.对于本领域的普通技术人员而言,根据本实用新型的教导,在不脱离本实用新型的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。