1.本实用新型涉及流量检测技术领域,具体地说是一种用于测量微小流量的差压流量计。

背景技术:

2.目前,用于测量微小流量的仪器仪表主要有叶轮式流量计、容积式式流量计、浮子式流量计、超声流量计等。

3.叶轮式流量计,其工作原理是将叶轮置于被测流体中,叶轮受流体流动的冲击而旋转,以叶轮旋转的快慢来反映流量的大小。典型的叶轮式流量计是水表和涡轮流量计,其结构可以是机械传动输出式或电脉冲输出式。其缺点有:不能长时间保持校准特性;流体物性对流量特性有较大影响。

4.容积式流量计,其测量原理是:流体通过流量计,会在流量计进出口之间产生一定的压力差,流量计的转动部件(简称转子)在这个压力差作用下产生旋转,并将流体由入口排向出口,在这个过程中,流体一次次地充满流量计的“计量空间”,然后又不断地被送往出口。在给定流量计条件下,该计量空间的体积是确定的,只要测得转子的转动次数,就可以得到通过流量计的流体体积的累积值。但是其结构复杂,体积庞大,不适用于高、低温的场合,而且噪声和振动较大。

5.浮子式流量计的测量原理是:被测流体从下向上经过锥管和浮子形成的环隙时,浮子上下端产生差压形成浮子上升的力,当浮子所受上升力大于浸在流体中浮子重量时,浮子便上升,环隙面积随之增大,环隙处流体流速立即下降,浮子上下端差压降低,作用于浮子的上升力亦随着减少,直到上升力等于浸在流体中浮子重量时,浮子便稳定在某一高度。浮子在锥管中高度和通过的流量有对应关系。虽然浮子流量计的结构简单,但是只能测量纯净水,并只能通过人眼读取流量值,测量精度较低,并且,浮子流量计不适合微小流量的精准测量。

6.超声流量计的测量原理是:超声波在流动的流体中传播时就载上流体流速的信息,因此通过接收到的超声波就可以检测出流体的流速,从而换算成流量。超声流量计通过接收和处理穿过流体的超声信号,获得流体流速,可以实现非接触测量,不受流体自身因素的影响。但在超低流量下,由于实验管道过小,无法安装超声接收器和发生器,并且可能在测试过程中产生杂波,引起管道波动,导致无法精准测量微小流量。此外超声流量计比其他流量计价格更高。

7.目前在工业上使用的微小流量计种类不多,大部分都处于实验室阶段,并且目前的微小流量计都存在流量下限不够低,测量精准度不高等问题,因此研究微小流量计是很有必要性的。

技术实现要素:

8.本实用新型的目的就是提供一种用于测量微小流量的差压流量计,以实现对微小

流量的精确测量。

9.本实用新型是这样实现的:一种用于测量微小流量的差压流量计,该差压流量计采用螺旋管作为微小流体流量的测试管段,螺旋管的两端分别通过变径卡套连接内径比螺旋管内径大的管道,在螺旋管两端的管道上分别开有取压孔。本实用新型中所称微小流量指流速为10ml/h-600ml/h的流量。

10.优选的,所述螺旋管的内径为0.6mm-1mm。

11.优选的,所述螺旋管所盘绕形成的管道直径大小为20mm-100mm。

12.优选的,所述螺旋管所盘绕的圈数是8-20圈。

13.优选的,螺旋管的两端分别延伸出两段直管段与变径卡套相连接,具体地,螺旋管两端延伸出的两段直管段分别通过第一变径卡套连接第一大口径管,两个第一大口径管分别通过第二变径卡套连接第二大口径管,第一大口径管的内径大于螺旋管的内径且小于第二大口径管的内径。两个取压孔分别开在第二大口径管道上。

14.优选的,第一大口径管的内径是4mm,第二大口径管的内径是10mm。入口处取压孔距第二大口径管道管口150mm,出口处取压孔距第二大口径管道管口50mm。

15.与上述差压流量计相对应的用于测量微小流量的测量方法,包括如下步骤:

16.a、采用螺旋管作为微小流体流量的测试管段,螺旋管的两端分别通过变径卡套连接内径比螺旋管内径大的管道,在管道上开有两个取压孔;

17.b、通过两个取压孔采集管道入口和出口处的差压δp;

18.c、根据如下公式计算流经螺旋管的微小流体的流量q:

[0019][0020]

式中,d为螺旋管内径,l为螺旋管长度,μ为流体的动力粘度。

[0021]

本实用新型的目的是设计专用流量计,基于cfd仿真设计了新型差压式微小流量计,研究了新型差压式流量计各个结构参数对测量性能的影响,并选取最优的结构参数,制成实验样机,其中最优模型在流量点240ml/h~400ml/h内的仪表系数线性度误差达到了1.9%,最终使得流量计测量流量下限达到了10ml/h,满足对微小流量的测量要求。

附图说明

[0022]

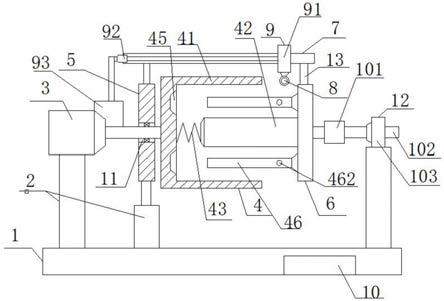

图1是本实用新型中差压流量计的结构示意图。

[0023]

图2是图1中螺旋管的结构示意图。

[0024]

图3是本实用新型采用cfd仿真时在螺旋管内径不同情形下所得到的六种螺旋管模型的流量与差压关系的示意图。

[0025]

图4是本实用新型采用cfd仿真时在螺旋管盘绕管道直径不同情形下所得到的六种螺旋管模型的流量与差压关系的示意图。

[0026]

图5是本实用新型采用cfd仿真时在螺旋管盘绕高度不同情形下所得到的六种螺旋管模型的流量与差压关系的示意图。

[0027]

图6是本实用新型采用cfd仿真时在螺旋管盘绕圈数不同情形下所得到的六种螺旋管模型的流量与差压关系的示意图。

[0028]

图7是本实用新型采用1-3号实验样机在13个流量点下连续测量3次所得的流量与

差压关系的示意图。

[0029]

图8是本实用新型采用3号和4号实验样机在13个流量点下连续测量3次所得的流量与差压关系的示意图。

[0030]

图9是本实用新型采用4号和5号实验样机在13个流量点下连续测量3次所得的流量与差压关系的示意图。

[0031]

图10是本实用新型采用cfd仿真与采用实验样机所得数据的对比图。

[0032]

图11是本实用新型对1号实验样机进行线性拟合所得的流量与差压的拟合曲线示意图。

[0033]

图12是本实用新型对2号实验样机进行线性拟合所得的流量与差压的拟合曲线示意图。

[0034]

图13是本实用新型对3号实验样机进行线性拟合所得的流量与差压的拟合曲线示意图。

[0035]

图14是本实用新型对4号实验样机进行线性拟合所得的流量与差压的拟合曲线示意图。

具体实施方式

[0036]

本实用新型以提高流量计测量微小流量的精准度和流量下限为目的,基于cfd仿真技术研究差压式流量计的结构参数对测量结果的影响,并通过对比和分析,确定适合的微小流量测量方案,制作了差压式微小流量计实验样机,并进行了实流测试。结果表明,实验数据与cfd仿真结果趋势一致。

[0037]

具体地,本实用新型以哈根-泊肃叶定律为原理,基于cfd仿真设计差压式流量计。通过cfd仿真软件实现模型的几何建模和仿真分析,最终将差压式流量计测试管段确定为螺旋管段。除螺旋管段后,本实用新型还进行了直管段的仿真研究。通过cfd仿真画出相对应的模型设计图,并实现管段差压值的测量,研究流量值与差压值之间的关系。针对直管段模型,整体压差过小,当采用口径较小的管道时,差压值与流量的线性关系逐渐变差,对应的仪表系数的线性度误差增大。除此之外,考虑到直管段的管道过长,占地面积大,后期加工和制作等实际问题,本实用新型不采用直管段模型作为差压流量计。所以,之后的实验样机没用直管段。本实用新型别出心裁采用螺旋管作为差压流量计。又通过对差压流量计转接管件和取压位置的研究,确定采用差压流量计作为测量微小流量的流量计。最后,基于cfd仿真分析差压流量计的结构参数对测量结果性能的影响,制作了不同结构的差压流量计作为实验样机,进行了实流测试。

[0038]

差压式微小流量计,根据哈根-泊肃叶定律,对于不可压缩流体,流体在封闭的管道中充分发展层流流动,当流体密度和其他结构参数保持一定时,流体流经过一段管道后,差压值和流体流速会呈线性关系。流体从管道的入口流入,在管道中充分发展成层流状态后从管道出口流出,假设流体是不可压缩的,且在管道中全程保持稳定的层流状态,没有与壁面产生滑移,在层流状态下,其他参数保持一定时,流量与差压值成正比关系,因此只需要知道在测量过程中,选用管道内径、长度以及管道两端差压就可以求出流体流经管道的流量值。

[0039]

如图1所示,本实用新型中的差压流量计包括螺旋管1(具体结构见图2),螺旋管1

作为差压式流量计的测试管段,螺旋管1的两端延伸出两段直管段,两段直管段分别通过第一变径卡套2连接第一大口径管3,第一大口径管3又通过第二变径卡套4连接第二大口径管5,第一大口径管3的直径大于螺旋管1的直径,且小于第二大口径管5的直径。优选的,螺旋管1的内径为0.6mm,第一大口径管3的内径为4mm,第二大口径管5的内径为10mm。第一变径卡套2和第二变径卡套4均由接头体、前卡套、后卡套、螺帽组成。螺旋管1两端安装第一变径卡套2十分简易。在两个第二大口径管5上分别开有第一取压孔6和第二取压孔7,第一取压孔6为入口端侧的取压孔,第二取压孔7为出口端侧的取压孔。优选的,第一取压孔6距第二大口径管5的管口距离为150mm,第二取压孔7距第二大口径管5的管口距离为50mm,以保证取压孔处流型基本稳定。

[0040]

流体从管道入口流入,在螺旋管中充分发展成层流状态后从管道出口流出,假设流体是不可压缩的,且在螺旋管中全程保持稳定的层流状态,没有与壁面产生滑移,而螺旋管长度为l,根据darcy关系式得到流体因粘性作用力产生的沿程阻力损失hf:

[0041][0042]

式中:λ为沿程阻力系数,与螺旋管的粗糙度有关,无量纲;d为螺旋管内径,单位mm;l为流体在螺旋管的层流段长度,单位mm;g为测量当地的重力加速度,单位m/s2;v表示流速,单位m/s。

[0043]

流体在螺旋管内流动特性根据雷诺数来判定,当雷诺数小于2300,流体保持层流流动状态,且沿程阻力系数仅与雷诺数re有关:

[0044][0045]

当流体在螺旋管内流动时,雷诺数re为:

[0046][0047]

式中:μ为流体的动力粘度,单位pa

·

s;ρ为螺旋管内流体密度,单位kg/m3。

[0048]

结合式(1)、(2)和(3)得到

[0049][0050]

流体在螺旋管中流过的流量为q:

[0051][0052]

而测量管道入口和出口的差压δp为:

[0053]

δp=hfρg

ꢀꢀꢀ

(6)

[0054]

联合式(4)、(5)和(6)可得差压式流量计在层流状态下的公式:

[0055][0056]

由式(7)可得,在层流状态下,其他参数保持一定时,流量与差压值成正比关系,因

此在测量过程中只需知道螺旋管内径d、螺旋管长度l以及管道入口和出口的差压δp就可以求出流体流经过螺旋管的流量值。

[0057]

流体流经变径卡套处会产生涡旋,使流体内摩擦作用加剧,有较大的机械能消耗,产生压力损失。由仿真速度云图得出,在出口处,流体基本在距离第二变径卡套100mm处流型稳定,为确保流型更加稳定,在出口处,选取取压孔距第二大口径管(管长200mm)管口50mm处;在入口处,选取取压孔距第二大口径管管口150mm处,通过两个取压孔可得到螺旋管两端差压δp。之所以不在螺旋管两端取压,是因为螺旋管内径太小,无法实现取压。

[0058]

采用cfd仿真时,在流量范围为50ml/h~1200ml/h的仿真研究中,设置螺旋管内径(或称口径)为0.6mm、1mm、2mm、4mm、6mm、10mm,共六种螺旋管模型。得到这六种螺旋管模型的流量与差压关系如图3所示。由图可以看出,这六种螺旋管模型的流量与差压分布曲线成线性增加趋势,随着螺旋管口径增加,螺旋管的差压值减小,压差与管道口径成反比关系。

[0059]

针对螺旋管盘绕管道直径大小的仿真分析,在流量范围为50ml/h~1200ml/h的仿真研究中,设置螺旋管盘绕管道直径大小为100mm、60mm、50mm、40mm、30mm、20mm,共六种螺旋管模型。得到这六种螺旋管模型的流量与差压关系如图4所示。由图可以看出,这六种螺旋管模型的流量与差压分布曲线成线性增加趋势,随着盘绕管道直径增加,螺旋管的入口和出口差压值也随之增大,原因是盘绕管道直径增加,导致螺旋管长度增加,测量管道长度增加,差压值增加。

[0060]

针对螺旋管盘绕高度(在螺旋管长度一定的情况下,通过紧密盘绕或不紧密盘绕来改变盘绕高度)的仿真分析,在流量范围为50ml/h~1200ml/h的仿真研究中,设置螺旋管盘绕高度为4mm、10mm、20mm、30mm、40mm、50mm,共六种螺旋管模型。得到这六种螺旋管模型的流量与差压关系如图5所示。由图可以看出,这六种螺旋管模型的流量与差压分布曲线成线性增加趋势,但是,螺旋管的盘绕高度对入口和出口的差压值没有明显的规律变化,因为高度变化,根本上没有改变螺旋管口径大小和管道长度大小两种结构参数,也证明了在层流状态时,管道差压值只与管道口径和管道长度这两个结构参数有关,因此为了螺旋管外形美观,螺旋管高度要紧密盘绕。

[0061]

针对螺旋管盘绕圈数的仿真分析,在流量范围为50ml/h~1200ml/h的仿真研究中,设置螺旋管盘绕圈数为2圈、4圈、5圈、6圈、8圈、10圈,共六种螺旋管模型。得到这六种螺旋管模型的流量与差压关系如图6所示。由图可以看出,这六种螺旋管模型的流量与差压分布曲线成线性增加趋势,随螺旋管盘绕圈数增加,差压值也明显增加,因为螺旋管盘绕圈数增加直接影响管道长度,证明了差压式流量计入口和出口的差压值与管道长度成正比关系。当盘绕圈数为从8圈开始后,在流量点50ml/h时,管道入口和出口的差压值达到5900pa,为能够更精准测量管道的入口和出口之间的压力损失值,应选用盘绕圈数为8圈以上的螺旋管作为模型。

[0062]

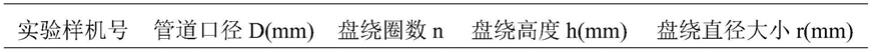

为了对仿真结果进行验证,本实用新型设计了如下五种结构的实验样机,实验样机都采用304不锈钢为加工材料,且实验样机中螺旋管口径全部采用0.6mm,第一大口径管口径为4mm,第二大口径管口径为10mm。如下表1所示,给出了五种不同螺旋管结构的实验样机。

[0063]

表1不同结构的实验样机

[0064][0065][0066]

上述五种不同结构的实验样机是基于cfd仿真分析差压式流量计的结构参数对测量结果性能的影响而制作的。实验为了更加精准测量实验样机的差压值,螺旋管口径全部采用0.6mm。螺旋管需要用胶带进行固定,以确保管道不会变形。

[0067]

根据仿真模型制作差压式流量计实验样机,并在微小流量标准装置实验平台上进行实验,共取13个流量点进行测试,流量点分别为600ml/h、550ml/h、500ml/h、450ml/h、400ml/h、350ml/h、300ml/h、240ml/h、200ml/h、150ml/h、120ml/h、50ml/h、10ml/h,分别对上面的13个流量点(这13个流量点均为本实用新型中所述的微小流量)进行连续测量3次。为确保数据准确性,实验时室内温度保持在20℃~30℃,相对湿度保持在40%~50%,分别采用五种实验样机进行实验,测量流体介质为水,将五种不同结构参数的实验样机依次安装在相同位置的被检管路中,进行实流测量,并得到对应各个流量点的差压值,最后计算平均差压值、平均仪表系数和线性度误差,其公式如下:

[0068]

第i个流量点的第j次测试的仪表系数:

[0069]kij

=δp

ij

/v

ij

ꢀꢀꢀ

(8)

[0070]

式中:δp

ij

为差压式流量计的入口和出口的差压值,单位pa;v

ij

为入口速度,单位m/s。

[0071]

第i个流量点的平均仪表系数:

[0072][0073]

仪表系数线性度误差:

[0074][0075]

式中:k

imax

为测量仪表系数中的最大值;k

imin

为测量仪表系数中的最小值。

[0076]

通过实验研究螺旋管参数对测量性能的影响,本实验研究三种不同盘绕直径样机在10ml/h-600ml/h流量下的实验结果(见图7),两种不同盘绕圈数的样机在不同流量下的实验结果(见图8),以及两种不同盘绕高度的样机在不同流量下的实验结果(见图9)。由图7-9可以看出,每个实验样机连续3次测试的三组数据基本重合,而且每个实验样机在流量为10ml/h~600ml/h内的差压值与流量基本成线性关系,实验结果与仿真的结果一致,说明cfd仿真技术对研究差压式流量计的结构参数具有很好的参考价值。但仿真数据与实验数据有一定的差值,原因是仿真模型是在假定的理想环境下建立的,其中重力和摩擦阻力的影响忽略不计,所以仿真模型并不能完全等同于实际中传感器模型。如图10所示,图10给出

了实流实验测试数据与仿真数据的对比。从图10虽然可以看出仿真数据与实验数据有一定的差值,但是实验样机的差压值数据变化趋势跟仿真数据变化趋势大致相同,流量与差压分布曲线成线性增加趋势。

[0077]

每个差压流量计在整个微小流量范围内的差压值与流量都成线性关系,为得到每个差压流量计流量值与差压值之间的线性关系,需要对每个差压流量计进行线性拟合,得到流量与差压之间的常数系数,最终确定差压式流量计的拟合模型:

[0078]

y=ax b

ꢀꢀꢀ

(11)

[0079]

式中:a,b为拟合公式常数系数。

[0080]

因螺旋管的高度改变对测量性能没有较大的影响,分布在各个流量点的差压值基本一样,因此本实验仅对前4个样机的差压与流量进行线性拟合:

[0081]

1号样机线性拟合的相关系数的平方(判定系数)r2=0.996,拟合曲线见图11,该样机在流量点240ml/h~400ml/h内的仪表系数的线性度误差为2.27%。

[0082]

2号样机线性拟合的相关系数的平方(判定系数)r2=0.9978,拟合曲线见图12,该样机在流量点240ml/h~400ml/h内的仪表系数的线性度误差为2.22%。

[0083]

3号样机线性拟合的相关系数的平方(判定系数)r2=0.9958,拟合曲线见图13,该样机在流量点240ml/h~400ml/h内的仪表系数的线性度误差为1.9%。

[0084]

4号样机线性拟合的相关系数的平方(判定系数)r2=0.9955,拟合曲线见图14,该样机在流量点240ml/h~400ml/h内的仪表系数的线性度误差为2.05%。

[0085]

通过上述对前4个实验样机进行模型建立并对拟合后的数据进行分析,以仪表系数线性度误差为评价实验样机性能的好坏,其中最优结构模型为3号实验样机,3号实验样机的仪表系数线性度误差达到了1.9%,是所有模型中仪表系数线性度误差最低的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。