1.本发明涉及食品包装技术领域,具体涉及到一种注塑件成型用超声波焊接工艺。

背景技术:

2.pp材质是聚丙烯,聚丙烯为无毒、无臭、无味的乳白色高结晶的聚合物,密度只有0.90-0.91g/cm3,是目前所有塑料中最轻的品种之一。它对水特别稳定,在水中的吸水率仅为0.01%,分子量约8万-15万。成型性好,但因收缩率大(为1%-2.5%),厚壁制品易凹陷,对一些尺寸精度较高零件,很难于达到要求,制品表面光泽好。

3.聚乳酸(pla),又称聚丙交酯,是以乳酸为主要原料聚合得到的聚酯类聚合物,使用可再生的植物资源(如玉米)所提出的淀粉原料制成,是一种新型的生物降解材料。热稳定性好,加工温度170~230℃,机械性能及物理性能良好。聚乳酸适用于吹塑、热塑等各种加工方法,加工方便,应用十分广泛。

4.在现有的食品包装容器中,随着人们生活水平的提高,塑料容器、纸塑容器等产品已成为人们日常生活的必需品,塑料容器、纸塑容器在加工制作时贴标方式大多采用模内标签或者粘合标签,所谓模内标签,就是将印好的商标标签图像印张直接放入塑料铸模机内的铸模区域,通过吹塑或注塑使标签和容器结合在一起,形成一个完整的包装容器。使用模内标签容器的最大特点就是标签和瓶体在同一个表面上,感觉标签彩色图文如同直接印刷在瓶体表面一般,自然一体,外表新颖美观,镶嵌牢固。所谓粘合标签就是通过粘合剂将标纸牢固粘接在容器外壁上,粘合剂可采用胶水或者热熔胶。

5.然而,现有模内标签多为pp材质的模内贴标产品,使用注塑工艺将pp粒子与pp材质的标纸融合成型,以及使用粘合剂贴标后的标纸,导致容器整体均不利于降解,不够环保,而且,模内标签、粘合标签两种方式形成的标签均不方便快速取下,容易在容器表面残留痕迹,造成污渍,因此,存在待改进之处。

技术实现要素:

6.针对现有技术所存在的不足,本发明目的在于提出一种注塑件成型用超声波焊接工艺,具体方案如下:

7.一种注塑件成型用超声波焊接工艺,所述超声波焊接工艺具体如下:

8.注塑件沿同一方向以间歇式输送方式自动运行至超声波焊接设备的一侧,淋膜标签纸沿同一方向以间歇式输送方式自动运行至超声波焊接设备的焊接工位中,注塑件、淋膜标签纸之间间隔设置,超声波焊接设备按设定速度依次自动抓取注塑件放入焊接工位中,直至注塑件的贴标位置与淋膜标签纸对齐贴合,同时,超声波焊接设备启动,焊接工位处以设定频率的超声波以及焊接压力同时作用于注塑件与淋膜标签纸相互贴合的表面并保持一定的焊接时间,焊接时间计时完毕后,焊接工位处继续对下一个注塑件以及淋膜标签纸进行超声波焊接;

9.所述注塑件与所述淋膜标签纸采用相同材质制成,所述注塑件采用pla、pp或bopp

材料。

10.进一步的,所述超声波焊接设备的功率为1000w,频率为15-20khz。

11.进一步的,所述淋膜标签纸包括标签基材纸以及淋膜层,所述淋膜标签纸运行至焊接工位前,由所述超声波焊接设备实时将淋膜层形成于标签基材纸上,对制备好的淋膜标签纸进行设定干燥时间的烘干工序后,再输送至超声波焊接设备的焊接工位中。

12.进一步的,所述超声波焊接设备位于焊接工位的一侧设有升降式覆膜机构、可调式烘干机构,所述可调式烘干机构靠近所述焊接工位设置。

13.进一步的,所述标签基材纸进入升降式覆膜机构之前,通过自动切割工序形成可分离的单张的标签基材纸。

14.进一步的,所述超声波焊接设备在所述升降式覆膜机构之前设置有热压切割机构,通过所述热压切割机构所述标签基材纸的表面形成有间隔设置的断点连接线。

15.进一步的,当注塑件采用pla材料时,所述升降式覆膜机构的工作过程如下:

16.将制备好的淋膜液体倒入升降式覆膜机构的保温槽内,保温温度设定在190-195℃范围内,部分浸没在保温槽中的涂覆轮正反旋转5-10圈之后表面形成一层淋膜液,涂覆轮的温度控制在205-215℃,处于涂覆轮上方的转移轮做升降运动将标签基材纸顶压至与涂覆轮的表面接触,在外力拉动下标签基材纸的一个表面上逐渐形成连续的淋膜层。

17.进一步的,所述可调式烘干机构对来自所述升降式覆膜机构的淋膜标签纸的干燥过程如下:

18.首先,在干燥温度为78-80℃的环境下以匀速运动烘干3-5分钟,再在干燥温度为63-65℃的环境下以匀速运动烘干5-8分钟。

19.进一步的,所述超声波焊接设备上设有机械手,用于抓取注塑件,所述机械手可做上下、左右往复运动以及上下、左右翻转运动。

20.与现有技术相比,本发明的有益效果如下:

21.(1)注塑件与淋膜标签纸均处于焊接工位处时,超声波焊接设备产生一定频率的超声波作用于两者,使其两者表面的pla材料产生互溶产生分子间连接力,并且在一定焊接压力作用下注塑件与淋膜标签纸的两个表面粘连在一起,至此一个注塑件的特定位置便可完成贴标,而且,超声波焊接设备之后会继续进行下一个贴标操作,实现连续性生产,工作效率较高。综述,超声波焊接设备利用超声波原理实现两种物体之间的紧固连接,相对粘合标签方式无需使用粘合剂,节省材料成本,减少因粘合剂对环境造成污染的可能性,相对模内标签方式注塑件与淋膜标签纸之间在较小的外力作用下便可完整、轻松地分离,从而减小在注塑件表面残留污渍的可能性。

22.因此,超声波焊接设备对pla材料的注塑件以及pla淋膜标签纸的组合、bopp材料的注塑件以及bopp淋膜标签纸的组合进行焊接工作时,pla、bopp属于可降解材料,整个注塑件可直接加工回收,大大提高可降解性以及环保性,针对pp材料的注塑件以及pp淋膜标签纸的组合,虽然pp材料不容易降解,但相对现有技术可先将pp淋膜标签纸分离,也可避免使用粘合剂,相对提高可降解性以及环保性。

23.(2)淋膜标签纸由超声波焊接设备实时制备好之后再输送至超声波焊接设备的焊接工位中,如此设置,淋膜标签纸上的淋膜层在高温状态下刚形成好,还未冷却至常温下稳定的状态,此时的材料力学性能在超声波以及压力作用下能快速发生与对应的注塑件之间

的互溶,进而使得整个淋膜标签纸的表面以更大的表面积与注塑件产生分子间连接力,保证粘接强度。

24.(3)通过设置升降式覆膜机构、可调式烘干机构、热压切割机构,长度较长的标签基材纸首先在热压切割机构中完成断点连接线的设置,既可保证标签基材纸以连续、完整的状态进入后续的升降式覆膜机构中,又可实现最终的淋膜标签纸每完成一次贴标后可在外力作用下从整个淋膜标签纸分离出,便于与注塑件一同转移至后续其他工序。

25.升降式覆膜机构工作时,淋膜液体在保温槽中加热至可正常工作的温度,为克服淋膜液体的重力以及涂覆轮的离心作用,涂覆轮以依次正转、反转的方式提高淋膜液体在涂覆轮表面的均匀度,由于涂覆轮最外部的淋膜液体与外界空气接触时温度会降低导致整层的淋膜液温度不均匀,可能会低于170℃,而涂覆轮的温度高于保温槽,淋膜液在转移至标签基材纸之前能以更佳的工作温度,在涂覆轮的顶压作用下转移至标签基材纸的表面,提高淋膜层在标签基材纸的完整性、稳定性以及均匀性。

26.可调式烘干机构工作时,刚涂覆有淋膜层的标签基材纸先在温度稍高的78-80℃条件下烘干较短的时间,再在温度稍低的63-65℃的条件下烘干较长的时间,第一段烘干环境用于快速对温度还接近130℃以上的淋膜层进行换热降温,便于淋膜层在较短时间内成型,进一步提高淋膜层在标签基材纸的完整性、稳定性,第二段烘干环境用于稳步对已降温的淋膜层进行降温烘干,保证淋膜层在进入焊接工位前便能完成固化成型。

具体实施方式

27.下面结合实施例对本发明作进一步的详细说明,但本发明的实施方式不仅限于此。

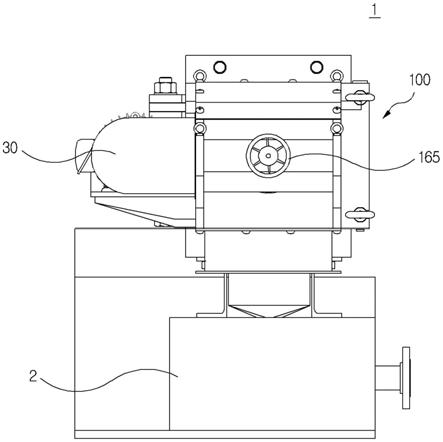

28.一种注塑件成型用超声波焊接工艺,具体是以超声波焊接设备以及超声波焊接设备周围设置的机构共同配合实现,用于完成注塑件与淋膜标签纸二者表面的焊接操作,实现紧固连接,还能保证在一定外力作用下二者能轻松分离。

29.本实施例中,超声波焊接设备设置为在工作时能产生一定频率的超声波的装置,超声波具体在超声波焊接设备的焊接工位处产生,焊接工位实际起效为两个相对设置的焊接面,且超声波焊接设备在焊接工位处能进行竖直方向上的升降运动以实现两个焊接面的靠近、远离。为减小手工取放注塑件、淋膜标签纸的工作,超声波焊接设备周围设置的机构包括电动式传送带、机械手等,电动式传送带为现有技术中可实时调整运输速度、运输方向的间歇式输送装置,机械手为用于抓取、转移物体的装置。

30.在一个电动式传送带上连续放置着间隔设置的多个注塑件,在另一个电动势传送带上连续运行着长度较长的淋膜标签纸,两个电动式传动带之间平行设置,且其中一个电动式传动带架设在焊接工作工位中,因此,超声波焊接工艺具体过程为:注塑件在电动式传送带上沿同一方向以间歇式输送方式自动运行至超声波焊接设备的一侧,淋膜标签纸在电动式传送带上沿同一方向以间歇式输送方式自动运行至超声波焊接设备的焊接工位中,注塑件、淋膜标签纸之间间隔设置,超声波焊接设备上的机械手按设定速度依次自动抓取注塑件放入焊接工位中,直至注塑件的贴标位置与淋膜标签纸对齐贴合,同时,超声波焊接设备启动,焊接工位处以设定频率的超声波以及焊接压力同时作用于注塑件与淋膜标签纸相互贴合的表面并保持一定的焊接时间,焊接时间计时完毕后,焊接工位处继续对下一个注

塑件以及淋膜标签纸进行超声波焊接。

31.注塑件与淋膜标签纸均处于焊接工位处时,超声波焊接设备产生一定频率的超声波作用于两者,使其两者表面的pla材料产生互溶产生分子间连接力,并且在一定焊接压力作用下注塑件与淋膜标签纸的两个表面粘连在一起,至此一个注塑件的特定位置便可完成贴标,而且,超声波焊接设备之后会继续进行下一个贴标操作,实现连续性生产,工作效率较高。本实施例中,超声波焊接设备的功率为1000w,频率为15-20khz,在此频率下,焊接工作产生高频机械振动,施加于注塑件、淋膜标签纸上,通过表面及在分子间的磨擦而使温度升高,当温度达到淋膜标签纸本身的熔点时,迅速熔化,继而填充于注塑件与膜标签纸之间的空隙中,当振动停止,注塑件、淋膜标签纸同时在一定的压力下冷却定形,便可完成二者之间的超声波焊接。

32.优化的,两个电动式传送带的输送速度可根据注塑件、淋膜标签纸的生产速度进行调整,避免焊接工作的混乱,超声波焊接设备上的机械手可做上下、左右往复运动以及上下、左右翻转运动,机械手做上下、左右往复运动时,便于调整注塑件与淋膜标签纸之间的位置,若注塑件电动式传送带的摆放方位颠倒,或者在外界干扰下导致位置倾斜,机械手做上下、左右翻转运动,便于调整注塑件的至正确方位、角度,从而保证注塑件上的贴标位置能快速与淋膜标签纸对准。

33.本实施例中,注塑件与淋膜标签纸采用相同材质制成,注塑件采用pla、pp或bopp材料,pla属于可降解材料,bopp材料中添加可降解母粒后属于可降解材料,pp材料属于难降解材料。具体来说,超声波焊接设备对pla材料的注塑件以及pla淋膜标签纸的组合、bopp材料的注塑件以及bopp淋膜标签纸的组合进行焊接工作时,pla、bopp属于可降解材料,整个注塑件可直接加工回收,大大提高可降解性以及环保性,针对pp材料的注塑件以及pp淋膜标签纸的组合,虽然pp材料不容易降解,但相对现有技术可先将pp淋膜标签纸分离,也可避免使用粘合剂,相对提高可降解性以及环保性。

34.现有类似的对工件进行超声波焊接的工序,一般都是采用早已加工完成较长时间的焊接材料,焊接材料此时处于物理、化学、力学性能十分稳定的状态,在高速摩擦作用下要从稳定状态达到升温至可融化转台的速度会较慢,所需时间就会很长,影响工作效率。本发明中,淋膜标签纸包括标签基材纸以及淋膜层,因此,相较于现有的焊接材料,本发明的淋膜标签纸运行至焊接工位前,由超声波焊接设备实时将淋膜层形成于标签基材纸上,对制备好的淋膜标签纸进行设定干燥时间的烘干工序后,再输送至超声波焊接设备的焊接工位中。

35.淋膜标签纸由超声波焊接设备实时制备好之后再输送至超声波焊接设备的焊接工位中,如此设置,淋膜标签纸上的淋膜层在高温状态下刚形成好,还未冷却至常温下稳定的状态,此时的材料力学性能在超声波以及压力作用下能快速发生与对应的注塑件之间的互溶,进而使得整个淋膜标签纸的表面以更大的表面积与注塑件产生分子间连接力,保证粘接强度。

36.如何实现淋膜标签纸的实时制备具体如下:超声波焊接设备位于焊接工位的一侧设有升降式覆膜机构、可调式烘干机构,可调式烘干机构靠近焊接工位设置。升降式覆膜机构采用类似现有技术中通过可旋转、可升降的轮体实现涂料转移的装置,可调式烘干机构采用类似现有技术中可调节温度、行程较长的保温罩。

37.由于pla、pp、bopp材料各自的软化温度、熔点不同,本实施例中,以pla材料举例说明,当注塑件采用pla材料时,升降式覆膜机构的工作过程如下:

38.将制备好的淋膜液体倒入升降式覆膜机构的保温槽内,保温温度设定在190-195℃范围内,使得淋膜液体逐渐软化至融化状态,部分浸没在保温槽中的涂覆轮正反旋转5-10圈之后表面形成一层淋膜液,涂覆轮的温度控制在205-215℃,处于涂覆轮上方的转移轮做升降运动将标签基材纸顶压至与涂覆轮的表面接触,在外力拉动下标签基材纸的一个表面上逐渐形成连续的淋膜层。

39.升降式覆膜机构工作时,淋膜液体在保温槽中加热至可正常工作的温度,为克服淋膜液体的重力以及涂覆轮的离心作用,涂覆轮以依次正转、反转的方式提高淋膜液体在涂覆轮表面的均匀度,由于涂覆轮最外部的淋膜液体与外界空气接触时温度会降低导致整层的淋膜液温度不均匀,可能会低于170℃,而涂覆轮的温度高于保温槽,淋膜液在转移至标签基材纸之前能以更佳的工作温度,在涂覆轮的顶压作用下转移至标签基材纸的表面,提高淋膜层在标签基材纸的完整性、稳定性以及均匀性。

40.标签基材纸在升降式覆膜机构完成淋膜层的涂覆后,随即进入可调式烘干机构中,可调式烘干机构对来自升降式覆膜机构的淋膜标签纸的干燥过程如下:

41.首先,在干燥温度为78-80℃的环境下以匀速运动烘干3-5分钟,再在干燥温度为63-65℃的环境下以匀速运动烘干5-8分钟。

42.可调式烘干机构工作时,刚涂覆有淋膜层的标签基材纸先在温度稍高的78-80℃条件下烘干较短的时间,再在温度稍低的63-65℃的条件下烘干较长的时间,第一段烘干环境用于快速对温度还接近130℃以上的淋膜层进行换热降温,便于淋膜层在较短时间内成型,进一步提高淋膜层在标签基材纸的完整性、稳定性,第二段烘干环境用于稳步对已降温的淋膜层进行降温烘干,保证淋膜层在进入焊接工位前便能完成固化成型。

43.优化的,标签基材纸进入升降式覆膜机构之前,通过自动切割工序形成可分离的单张的标签基材纸。自动切割工序对应设置如下,超声波焊接设备在升降式覆膜机构之前设置有热压切割机构,通过热压切割机构标签基材纸的表面形成有间隔设置的断点连接线。长度较长的标签基材纸首先在热压切割机构中完成断点连接线的设置,既可保证标签基材纸以连续、完整的状态进入后续的升降式覆膜机构中,又可实现最终的淋膜标签纸每完成一次贴标后可在外力作用下从整个淋膜标签纸分离出,便于与注塑件一同转移至后续其他工序。

44.针对升降式覆膜机构、可调式烘干机构、热压切割机构工作时涉及到的温度设定、烘干时间、旋转圈数设定,本发明在使用pp、bopp材料制备注塑件、膜标签纸时可根据材料本身的特点进行调整,不做限制。

45.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。