1.本发明涉及一种铜钢复合轴套零件触变挤压方法,属于半固态成形领域。

背景技术:

2.现代工业制造领域中轴套零件具有支撑回转轴、导向和定位等作用,常被用于汽车、高铁、航空航天等诸多领域。传统的轴套成形方式采用离心铸造等液态成形方式,这类成形方式存在晶粒粗大、缩松缩孔等缺陷,导致金属轴套零件产品质量不高,综合力学性能不好,还需要大量机械加工导致材料浪费、生产周期长等问题。

3.随着工业的快速发展不同服役环境对金属轴套的性能要求不同,单一金属材料轴套逐渐无法满足要求。铜合金轴套导热性好、塑性成形能力好,但其存在强度低、耐磨性不高和生产成本高等问题,铜合金质地软,加工精度达不到配合标准。钢轴套导热性不好、塑性成形能力差,容易出现磨损、烧伤、开裂等失效形式,但其价格低、强度高、耐磨性好、加工精度高。因此制备铜钢复合金属轴套有望在复杂服役环境下稳定长寿命地工作。

4.现有制备铜钢复合轴套零件方法往往存在结合强度较低、工艺复杂、成本高等问题,不利于实现机械自动化的生产。金属半固态成形技术自提出以来,得到快速发展。其中触变成形技术具有流程短、操作简单、成本低廉等特点。半固态触变成形技术需要将半固态坯料重熔至半固态温度区间,然后转移至挤压模具中成形。但在转移过程中容易出现固液分离现象,导致成分不均匀,产品综合力学性能不理想。因此采用感应加热—触变成形方法制备铜钢复合轴套零件有望解决现有轴套生产中使用寿命短、工艺复杂、生产周期长、材料利用率低、成本高等问题。

技术实现要素:

5.本发明的目的是针对现有轴套制备方法中应用范围窄、寿命短、工艺复杂、生产周期长、材料利用率低、成本高等问题,提供一种铜钢复合轴套零件触变挤压方法,该方法采用感应加热—触变成形方法制备出材料利用率高、生产效率高、力学性能优异的复合轴套零件,具体包括以下步骤:

6.(1)将铜管和钢管剪裁成段,采用车床去除外表面杂质并分别在内、外表面加工螺纹,然后采用超声波清洗;

7.(2)将处理好的铜管和钢管通过螺纹配合后放入预热的模具中,通过感应加热,快速加热铜管至固液相线之间,模具快速合模并保压;

8.(3)开模后取出轴套零件,对挤压后的复合轴套零件进行快速水淬;

9.(4)对水淬后的复合轴套零件进行t6热处理,采用车床对复合轴套零件精加工。

10.优选的,本发明步骤(2)中模具预热温度为400-450℃。

11.优选的,本发明步骤(2)中挤压为快速挤压,挤压速度为10-15mm/s;挤压变形后保压时间为20-30秒。

12.本发明所述铜管为塑性变形后的管件,可以为挤压管、轧制管、旋压管、拉拔管等。

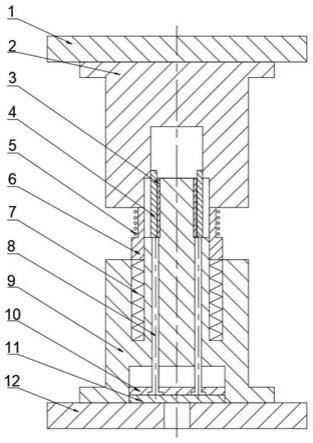

13.本发明步骤(2)中所述模具包括上模固定板1、上模2、感应线圈5、陶瓷套筒6、套筒复位弹簧7、顶杆8、下模9、顶杆固定板10、顶板11、下模固定板12;上模2与上模固定板1连接,液压机控制上模2上下移动;感应线圈5和陶瓷套筒6相连,套筒复位弹簧7位于陶瓷套筒6下方,挤压开始时感应线圈5和陶瓷套筒6同时向下运动,开模时感应线圈5和陶瓷套筒6在套筒复位弹簧7的作用下回到初始位置;陶瓷套筒6与下模9为间隙配合;模具上模内壁和下模凸台设置拔模斜度1

°

;上模2和下模9合模后形成的型腔与轴套零件形状相对应。

14.本发明所述上模固定板1与上模2螺栓连接,上模固定板1通过t型板固定在液压机顶端位置;下模固定板12与下模9螺栓连接,下模固定板12通过t型板固定在液压机工作台面位置,挤压过程中保持固定。

15.本发明所述上模2、下模9的模具材料选用h13模具钢。

16.本发明的有益效果:

17.(1)本发明制备出的铜钢复合轴套,克服了单一金属轴套的局限性,提高了金属轴套的强度、耐磨性、加工精度,能够更好地适应复杂的服役环境的同时简化工艺、降低成本,可实现机械化和自动化生产。

18.(2)本发明采用螺纹形的接触面,提高了铜钢复合层的结合强度,有利于提高复合轴套的使用寿命。

19.(3)本发明采用感应加热-触变成形方法,一次完成重熔挤压成形,省去了半固态浆料的转移过程,简化了工序,提高生产效率,降低生产成本,节约能源。

20.(3)本发明采用陶瓷套筒的设计,实现模具内对金属进行加热,同时防止由于集肤效使锡青铜外表面熔化较快而产生固液分离影响挤压成形过程,成形后铜合金层组织致密,固液两相分布均匀,力学性能好。

21.(4)本发明采用快速挤压的方式,提高生产效率的同时防止晶粒粗化,提高制件的力学性能。

22.(5)本发明挤压成形后水淬,水淬后轴套零件进行t6热处理,可以进一步改善半固态铜合金组织晶粒球化效果和组织均匀性,提高零件整体的强度,最终获得力学性能优异的铜钢复合轴套零件。

23.采用螺纹配合的方式一方面在挤压成形过程中半固态铜合金无需向螺纹中充填,避免了因压力不均而造成固液两相协同流动效果较差,使得液相在螺纹中富集,最终导致接触面的力学性能较差;另一方面可以提高了接触面的结合强度。在保压过程中凸模上端和凹模之间会有一部分铜合金残留,这使得在保压过程中零件受到三向压应力的作用,在接触面上受到法向的压应力,这可以促进接触面的紧密结合,促进复合层的形成加强材料联锁。在挤压成形结束之后,铜钢之间会形成复合层但此时复合层较薄,通过t6热处理可以促进铜钢之间的元素扩散,经过热处理以后复合层会增厚,进一步增加接触面的结合强度,提高复合轴套零件的综合力学性能。

附图说明

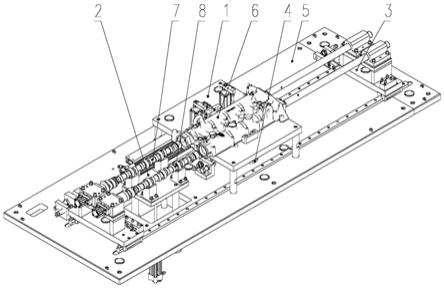

24.图1是本发明所述触变挤压成形前(感应加热时)的模具结构示意图。

25.图2是本发明所述触变挤压成形后的模具结构示意图。

26.图3是复合轴套零件图。

27.图1中:1-上模固定板;2-上模;3-钢管;4-铜管;5-感应线圈;6-陶瓷套筒;7-套筒复位弹簧;8-顶杆;9-下模;10-顶杆固定板;11-顶板;12-下模固定板。

具体实施方式

28.下面结合附图和具体实施例对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

29.实施例1

30.本发明实施例所用模具结构如图1所示,所述模具包括上模固定板1、上模2、感应线圈5、陶瓷套筒6、套筒复位弹簧7、顶杆8、下模9、顶杆固定板10、顶板11、下模固定板12;上模2与上模固定板1连接,液压机控制上模2上下移动;感应线圈5的初始位置与铜管4的位置相对应;感应线圈5和陶瓷套筒6相连,套筒复位弹簧7位于陶瓷套筒6下方,挤压开始时感应线圈5和陶瓷套筒6同时向下运动,开模时感应线圈5和陶瓷套筒6在套筒复位弹簧7的作用下回到初始位置;陶瓷套筒6与下模9为间隙配合;模具上模内壁和下模凸台设置拔模斜度1

°

;上模2和下模9合模后形成的型腔与轴套零件形状相对应;上模固定板1与上模2螺栓连接,上模固定板1通过t型板固定在液压机顶端位置;下模固定板12与下模9螺栓连接,下模固定板12通过t型板固定在液压机工作台面位置,挤压过程中保持固定;上模2、下模9的模具材料选用h13模具钢。

31.本发明所述模具的使用过程:轴套零件挤压成形前,液压机控制上模2退至液压机最顶端;对上模2、下模9的表面喷涂石墨脱模剂;依次将陶瓷套筒6、套筒复位弹簧7放入下模9;利用感应线圈5对下模9进行加热至400~450℃;将钢管3、铜管4螺纹配合后放入下模9中;通过感应线圈5加热铜管4并保温;驱动液压机使上模2垂直向下运动,使上模2和下模9闭合,并保压20s;开模时陶瓷套筒逐渐复位,当与顶杆上端平齐时开始顶出轴套零件;模具完全开模后陶瓷套筒6在套筒复位弹簧7的作用下回到初始位置;取出轴套零件后快速水淬,最后进行t6热处理;整个挤压成形过程,模具操作简单,可实现机械化生产,且节约能源,最终获得的轴套零件组织性能均匀,综合力学性能较好。

32.实施例1

33.一种铜钢复合轴套零件触变成形方法,所用模具结构与实施例1相同,具体步骤如下:

34.(1)本实施例铜合金材料为zcusn10p1,固相线温度为876.1℃,液相线温度为1024.2℃;钢材料为轴承钢gcr15。

35.(2)将内径31mm、外径40mm、高度52mm的铜管和内径26mm、外径31mm、高度46mm的钢管用车床分别去除内、外表面杂质并加工螺纹,然后采用超声波清洗。

36.(3)通过感应线圈将下模预热至400℃,然后将铜管和钢管螺纹配合后放入模具中,通过感应加热将铜管加热至910℃。

37.(4)驱动上模以10mm/s的挤压速度合模,挤压结束后并保压20s。

38.(5)对挤压后轴套零件进行快速水淬,然后加热至550℃并保温1小时,随后空冷至室温。

39.(6)采用车床进行精加工获得复合轴套零件。

40.本实施例制备得到的铜钢复合轴套零件表面光洁、尺寸精确、复合层结合强度高,

力学性能良好。

41.实施例2

42.一种铜钢复合轴套零件触变成形方法,所用模具结构与实施例1相同,具体步骤如下:

43.(1)本实施例铜合金材料为qsn4-4-4,固相线温度为928℃,液相线温度为1000℃;钢材料为20crmoti钢。

44.(2)将内径31mm、外径40mm、高度52mm的铜管和内径26mm、外径31mm、高度46mm的钢管用车床分别去除内、外表面杂质并加工螺纹,然后采用超声波清洗。

45.(3)通过感应线圈将下模预热至450℃,然后将铜管和钢管螺纹配合后放入模具中,通过感应加热将铜管加热至960℃

46.(4)驱动上模以10mm/s的挤压速度合模,挤压结束后并保压20s。

47.(5)对挤压后轴套零件进行快速水淬,然后加热至550℃并保温1小时,随后空冷至室温。

48.(6)采用车床进行精加工获得复合轴套零件。

49.本实施例制备得到的铜钢复合轴套零件表面光洁、尺寸精确、复合层结合强度高,力学性能良好。

50.实施例3

51.一种铜钢复合轴套零件触变成形方法,所用模具结构与实施例1相同,具体步骤如下:

52.(1)本实施例铜合金材料为qbe2,固相线温度为865℃,液相线温度为956℃;钢材料为20crmoti。

53.(2)将内径31mm、外径40mm、高度52mm的铜管和内径26mm、外径31mm、高度46mm的钢管用车床分别去除内、外表面杂质并加工螺纹,然后采用超声波清洗。

54.(3)通过感应线圈将下模预热至450℃,然后将铜管和钢管螺纹配合后放入模具中,通过感应加热将铜管加热至900℃。

55.(4)驱动上模以15mm/s的挤压速度合模,挤压结束后并保压20s。

56.(5)对挤压后轴套零件进行快速水淬,然后加热至550℃并保温1小时,随后空冷至室温。

57.(6)采用车床进行精加工获得复合轴套零件。

58.本实施例制备得到的铜钢复合轴套零件表面光洁、尺寸精确、复合层结合强度高,力学性能良好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。