1.本公开涉及检查装置及检查方法。

背景技术:

2.已知有一种检查装置,其为了沿着多条线的每一个切断具备半导体基板和形成于半导体基板的一个表面的功能元件层的晶圆,通过从半导体基板的另一面侧对晶圆照射激光而沿着多条线的每一个在半导体基板的内部形成多列改性区域。日本特开2017-64746号公报所记载的检查装置具备红外照相机,能够从半导体基板的背面侧观察形成于半导体基板的内部的改性区域、形成于功能元件层的加工损伤等。在该检查装置中,例如,基于这样的内部观察结果推定加工后的晶圆的龟裂状态,并基于龟裂状态的推定结果判定加工是否合格(在设定的加工条件下能否进行所希望的加工)。

技术实现要素:

3.根据上述的检查装置,能够通过红外照相机进行的内部观察来高精度地推定晶圆的龟裂状态。在此,在本技术领域中,要求高精度地推定晶圆的龟裂状态(加工状态),并且更容易地推定龟裂状态(加工状态)。本公开鉴于上述实际情况而提出,涉及一种能够更容易地推定晶圆的加工状态的检查装置及检查方法。

4.本发明者等着眼于在激光加工后的入射面或该入射面的相反侧的面上的位移(凹凸形状)和晶圆的加工状态中存在相关性的情况,直至想出基于这样的晶圆的加工后位移来导出晶圆的加工状态的推定所涉及的信息的检查装置。

5.即,本公开的一个方式的检查装置具备:激光照射部,其向晶圆照射激光;测定部,其测定晶圆上的激光的入射面或该入射面的相反侧的面即测定对象面的位移;控制部,其构成为实行如下操作:控制激光照射部,以通过向晶圆照射激光而在晶圆的内部形成一个或多个改性区域;控制测定部,以测定照射激光后的测定对象面的位移即加工后位移;基于由测定部测定出的加工后位移,导出晶圆的加工状态的推定所涉及的信息。

6.在本公开的一个方式的检查装置中,测定被照射激光的晶圆上的入射面或入射面的相反侧的面即测定对象面的加工后位移,并基于该加工后位移导出晶圆的加工状态的推定所涉及的信息。如上所述,测定对象面上的加工后位移(凹凸形状)和晶圆的加工状态具有相关性。因此,通过基于加工后位移导出晶圆的加工状态的推定所涉及的信息,能够基于该推定的信息适当地推定晶圆的加工状态。而且,测定测定对象面的加工后位移的处理与例如通过红外照相机等进行的晶圆的内部观察来特定晶圆的加工状态(龟裂状态)的处理相比,非常容易。因此,根据本公开的一个方式的检查装置,能够更容易地推定晶圆的加工状态。

7.也可以是,上述检查装置还具备显示部,控制部控制显示部,以显示导出的晶圆的加工状态的推定所涉及的信息。通过由控制部将导出的晶圆的加工状态的推定所涉及的信息显示于显示部,例如,在显示用于推定加工状态的信息作为加工状态的推定所涉及的信

息的情况下,用户能够基于显示内容容易地推定晶圆的加工状态。另外,在显示加工状态的推定结果本身作为加工状态的推定所涉及的信息的情况下,能够使用户确认加工状态的推定结果的妥当性。

8.也可以是,测定部具有测定单元,所述测定单元通过向测定对象面照射测定光,并且接收测定对象面上的测定光的反射光并进行检测,从而测定测定对象面上的位移。根据这样的结构,能够通过简易的结构及处理高精度地测定测定对象面上的位移。

9.也可以是,测定单元是为了调整由激光照射部向晶圆照射的激光的聚光点而测定测定对象面上的位移的自动对焦单元。根据这样的结构,能够使用在对晶圆进行激光照射的检查装置中通常设置的自动对焦单元来测定测定对象面上的位移。即,根据本结构,能够使用自动对焦单元测定晶圆表面的位移(凸凹形状),并基于该位移容易地推定晶圆的加工状态。

10.也可以是,控制部对测定对象面的每个区域导出由测定部测定出的加工后位移和基准位移的差值,并基于该差值导出晶圆的加工状态的推定所涉及的信息。加工后位移和基准位移的差值更准确地表示加工的影响引起的位移量。因此,通过基于该差值导出加工状态的推定所涉及的信息,能够更准确地推定晶圆的加工状态。

11.也可以是,就控制部而言,控制测定部,以进一步测定照射激光前的测定对象面的位移即加工前位移,将加工前位移作为基准位移,导出晶圆的加工状态的推定所涉及的信息。这样,通过实际上测定照射激光前的测定对象面的位移即加工前位移,并将该加工前位移作为基准位移,加工后位移和基准位移的差值更准确地表示加工的影响引起的位移量。因此,通过基于该差值导出加工状态的推定所涉及的信息,能够更准确地推定晶圆的加工状态。

12.也可以是,控制部基于差值来推定从通过照射激光而形成于晶圆的内部的改性区域延伸的龟裂的状态。在加工后位移及基准位移的差值(激光加工后的测定对象面上的位移)和从改性区域延伸的龟裂的状态中存在相关性。因此,通过基于差值推定龟裂的状态,能够高精度地推定龟裂的状态(即晶圆的加工状态)。

13.也可以是,就控制部而言,对差值的绝对值比第一阈值大的区域推定龟裂是到达入射面且未到达相反侧的面的状态、或是未到达入射面且到达相反侧的面的状态,对差值的绝对值为第一阈值以下的区域推定龟裂是未到达入射面及相反侧中的任一个的状态、或是到达入射面及相反侧中的任一个的状态。本发明者等发现,对于加工后位移及基准位移的差值的绝对值(激光加工后的测定对象面上的位移)大的区域而言,龟裂为仅到达入射面及相反侧的面中的任意一方的状态(所谓bhc或hc的状态),对于上述差值小的区域而言,龟裂为未到达入射面及相反侧的面中的任一个的状态(所谓st的状态)或者龟裂为到达入射面及相反侧的面中的任一个的状态(所谓fc的状态)。基于这样的想法,通过根据差值是否比某阈值(第一阈值)大来推定龟裂的状态,能够更高精度地推定龟裂的状态(即晶圆的加工状态)。

14.也可以是,就控制部而言,对与周围的区域的差值的绝对值的差比第二阈值大的区域推定龟裂是到达入射面且为到达相反侧的面的状态、或是未到达入射面且到达相反侧的面的状态,对差值的绝对值的差为第二阈值以下的区域推定龟裂是未到达入射面及相反侧中的任一个的状态、或是到达入射面及相反侧中的任一个的状态。在基于差值推定龟裂

的状态时,与根据差值的绝对值来判断相比,有时基于差值的绝对值与周围的差来判断(根据相对值来判断)更容易且准确。基于这样的想法,通过根据与周围的区域的差值的差是否比某阈值(第二阈值)大来推定龟裂的状态,能够更高精度且容易地推定龟裂的状态(即晶圆的加工状态)。

15.也可以是,上述检查装置还具备拍摄部,所述拍摄部对晶圆输出具有透过性的光,并检测在晶圆传播的光,控制部进一步考虑从检测到光的拍摄部输出的信号,推定龟裂的状态。根据这样的结构,能够进行如下等处理:基于测定对象面上的位移进行基本的晶圆的加工状态的推定,同时例如基于从拍摄部输出的信号仅进行一部分区域(像要更详细地调查龟裂的状态等的区域)的龟裂状态的推定,能够更高精度地进行龟裂状态的推定。另外,即使在该情况下,与仅根据从拍摄部输出的信号来推定全部龟裂状态的情况比较,能够容易地(显着缩短节拍)推定晶圆的加工状态。

16.也可以是,就控制部而言,控制测定部,以通过沿着第一方向向测定对象面照射测定光,并检测该测定对象面上的测定光的反射光而测定沿着第一方向的各区域中的加工前位移,控制激光照射部,以沿着与第一方向交叉的第二方向向晶圆照射多条线量的激光而形成多条加工线,控制测定部,以通过按照横跨多条加工线的方式沿着第一方向向测定对象面照射测定光,并检测该测定对象面上的测定光的反射光而测定沿着第一方向的各区域中的加工后位移,对相互对应的每个区域导出加工后位移及加工前位移的差值,并基于该差值导出与各区域有关的加工状态的推定所涉及的信息。这样,通过对沿着横跨多条加工线的方向(第一方向)的各区域测定加工后位移及加工前位移并对每个区域导出加工后位移及加工前位移的差值,能够特定多条加工线各自的激光加工后的位移的程度,并适当地推定多条加工线各自的加工状态。根据这样的结构,例如通过使多条加工线的加工条件相互不同并推定各个加工条件下的加工状态,能够高效地判定多个加工条件是否适当。而且,由于多条加工线的位移的程度被特定,从而通过比较不同的加工线彼此的位移,不仅是绝对位移量,还基于与其它加工线比较的位移量的相对信息,能够容易且准确地推定多条加工线各自的加工状态。

17.也可以是,就控制部而言,控制测定部,以通过沿着第一方向向测定对象面照射测定光,并检测该测定对象面上的测定光的反射光而测定沿着第一方向的各区域中的加工前位移,控制测定部,以通过沿着与第一方向交叉的第二方向向测定对象面照射测定光,并检测该测定对象面上的测定光的反射光而测定沿着第二方向的各区域中的加工前位移,控制激光照射部,以沿着第二方向向晶圆照射多条线量的激光而形成多条加工线,一起实施如下操作:控制激光照射部,以沿着第一方向向晶圆照射多条线量的激光而形成多条加工线,控制测定部,以通过按照横跨沿着第二方向的多条加工线的方式沿着第一方向向测定对象面照射测定光,并检测该测定对象面上的测定光的反射光而测定沿着第一方向的各区域中的加工后位移,控制测定部,以通过按照横跨沿着第一方向的多条加工线的方式沿着第二方向向测定对象面照射测定光,并检测该测定对象面上的测定光的反射光而测定沿着第二方向的各区域中的加工后位移,对沿着第一方向的相互对应的每个区域导出加工后位移及加工前位移的差值,并基于该差值导出与各区域有关的加工状态的推定所涉及的信息,对沿着第二方向的相互对应的每个区域导出加工后位移及加工前位移的差值,并基于该差值导出与各区域有关的加工状态的推定所涉及的信息。

18.根据这样的结构,在沿相互交叉的方向分别形成有多条加工线的情况(加工线形成为格子状的情况)下,也适当地导出加工状态的推定所涉及的信息。即,对沿着横跨沿着第一方向形成的多条加工线的方向(第二方向)的各区域测定加工后位移及加工前位移,并对每个区域导出加工后位移及加工前位移的差值,由此,能够适当地推定沿着第一方向形成的多条加工线各自的加工状态。另外,对沿着横跨沿着第二方向形成的多条加工线的方向(第一方向)的各区域测定加工后位移及加工前位移,对每个区域导出加工后位移及加工前位移的差值,由此,能够适当地推定沿着第二方向形成的多条加工线各自的加工状态。而且,沿着第一方向的多条加工线的形成和沿着第一方向的(横跨沿着第二方向的多条加工线)各区域中的加工后位移的测定因为是沿着相同的方向的处理,所以能够同时实行,但通过一起(同时)实行这些处理,能够大幅提高处理效率。

19.也可以是,就控制部而言,控制测定部及激光照射部,使得为了测定加工后位移而沿着第一方向照射的测定光的照射线和沿着第一方向的多条加工线中的任一个重叠,控制测定部及激光照射部,使得为了测定加工后位移而沿着第二方向照射的测定光的照射线和沿着第二方向的多条加工线不重叠。当前,为了高精度地测定加工后位移,想要排出加工方向与想要测定加工后位移的对象的加工线不同的加工线的影响。即,在对沿着某方向的多条加工线测定加工后位移的情况下,想要排除沿着与该某方向不同的方向的加工线的影响。在该情况下,需要按照横跨沿着某方向的多条加工线的方式沿着与该某方向不同的方向照射的测定光的照射线与沿着与该某方向不同的方向的加工线不重叠。在这一点上,由于沿着第二方向的测定光的照射线和沿着第二方向的多条加工线未重叠,从而能够高精度地测定与沿着第一方向的多条加工线有关的加工后位移。在此,如上所述,在本处理中,在形成沿着第二方向的加工线之后,一起实行沿着第一方向的加工线的形成及沿着第一方向的加工后位移的测定。这样,在沿着相同方向一起实行加工线的形成及加工后位移的测定的情况下,即使用于加工线及位移测定的测定光的照射线重叠,也能够通过在加工线的形成之前实行用于位移测定的测定光的照射(一起实行,同时控制为比加工线的形成优先实行测定光的照射)而不受新形成的加工线的影响地测定形成好的加工线的加工后位移。即,在本处理中,因为一起实行沿着第一方向的加工线的形成及沿着第一方向的加工后位移的测定,所以即使沿着第一方向的加工线中的任一个和沿着第一方向照射的测定光的照射线重叠,也能够不受沿着第一方向的加工线的形成的影响地、高精度地推定与沿着第二方向的多条加工线有关的加工后位移。而且,由于沿着第一方向的加工线中的任一个和沿着第一方向照射的测定光的照射线重叠,从而能够将与加工线的形成及测定光的照射有关的处理简化(容易化)。

20.也可以是,就控制部而言,控制测定部,以通过沿着第一方向向测定对象面照射测定光,并检测该测定对象面上的测定光的反射光而测定沿着第一方向的各区域中的加工前位移,控制激光照射部,以沿着第一方向向晶圆照射激光而形成加工线,控制测定部,以通过沿着加工线向测定对象面照射测定光,并检测该测定对象面上的测定光的反射光而测定沿着加工线的各区域中的加工后位移,对沿着加工线的相互对应的每个区域导出加工后位移及加工前位移的差值,并基于该差值导出与各区域有关的加工状态的推定所涉及的信息。这样,通过将用于测定加工前位移的测定光的照射方向、加工线的形成方向、及用于测定加工后位移的测定光的照射方向共同化,不需要使晶圆旋转的处理等,能够体高处理效

率。此外,在沿着加工线照射测定光的本方式中,与按照横跨多条加工线的方式照射测定光的情况不同,虽然不能基于比较了多条加工线彼此的位移量的相对信息进行加工状态的推定,但能够基于加工后的绝对位移量推定加工线的加工状态。

21.也可以是,控制部基于规定的加工条件进行加工控制,基于晶圆的加工状态的推定所涉及的信息判定加工是否合格,在判定结果为不合格的情况下,修正加工条件。根据这样的结构,能够考虑晶圆的加工状态的推定结果而变更加工条件,能够集中且自动地实施至加工条件的优化。

22.本公开的一个方式的检查方法包括:激光加工工序,向晶圆照射激光,以在晶圆的内部形成一个或多个改性区域;加工后测定工序,测定激光加工后的晶圆的测定对象面的位移即加工后位移;推定工序,基于加工后位移,修正晶圆的加工状态。

23.也可以是,上述检查方法在激光加工工序前,还包括测定测定对象面的位移即加工前位移的加工前测定工序,在推定工序中,对测定对象面的每个区域导出加工后位移和加工前位移的差值,基于该差值推定晶圆的加工状态。

24.也可以是,在加工前测定工序中,沿着第一方向向测定对象面照射测定光,接收该测定对象面上的测定光的反射光并进行检测,由此,测定沿着第一方向的各区域中的加工前位移,在激光加工工序中,沿着与第一方向交叉的第二方向向晶圆照射多条线量的激光,形成多条加工线,在加工后测定工序中,通过按照横跨多条加工线的方式沿着第一方向向测定对象面照射测定光,接收该测定对象面上的测定光的反射光并进行检测,测定沿着第一方向的各区域中的加工后位移。

25.也可以是,加工前测定工序包括第一加工前工序和第二加工前工序,所述第一加工前工序中,通过沿着第一方向向测定对象面照射测定光,接收该测定对象面上的测定光的反射光并进行检测,测定沿着第一方向的各区域中的加工前位移,所述第二加工前工序中,通过沿着与第一方向交叉的第二方向向测定对象面照射测定光,接收该测定对象面上的测定光的反射光并进行检测,测定沿着第二方向的各区域中的加工前位移,激光加工工序包括第一加工工序和第二加工工序,所述第一加工工序中,沿着第二方向向晶圆照射多条线量的激光而形成多条加工线,所述第二加工工序中,沿着第一方向向晶圆照射多条线量的激光而形成多条加工线,加工后测定工序包括第一加工后工序和第二加工后工序,所述第一加工后工序中,通过按照横跨沿着第二方向的多条加工线的方式沿着第一方向向测定对象面照射测定光,接收该测定对象面上的测定光的反射光并进行检测,测定沿着第一方向的各区域中的加工后位移,所述第二加工后工序中,通过按照横跨沿着第一方向的多条加工线的方式沿着第二方向向测定对象面照射测定光,接收该测定对象面上的测定光的反射光并进行检测,测定沿着第二方向的各区域中的加工前位移,第一加工后工序与第二加工工序一起实行。

26.也可以是,在加工前测定工序中,通过沿着第一方向向测定对象面照射测定光,接收该测定对象面上的测定光的反射光并进行检测,测定沿着第一方向的各区域中的加工前位移,在激光加工工序中,向沿着第一方向的晶圆照射激光而形成加工线,在加工后测定工序中,通过沿着加工线向测定对象面照射测定光,接收该测定对象面上的测定光的反射光并进行检测,测定沿着加工线的各区域中的加工后位移。

27.根据本公开,能够更容易地推定晶圆的加工状态。

附图说明

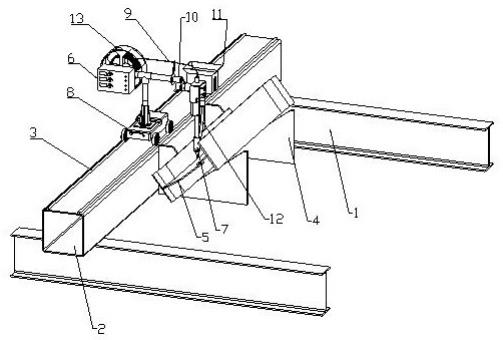

28.图1是一个实施方式的检查装置的结构图。

29.图2是一个实施方式的晶圆的俯视图。

30.图3是图2所示的晶圆的一部分的截面图。

31.图4是图1所示的激光照射单元的结构图。

32.图5是图1所示的检查用拍摄单元的结构图。

33.图6是图1所示的对准修正用拍摄单元的结构图。

34.图7是示意性表示龟裂的每个状态的晶圆截面的图。

35.图8是表示检查工序的图。

36.图9是推定结果的显示画面的一例。

37.图10是图8的检查工序(检查方法)的流程图。

38.图11是变形例的检查方法的流程图。

39.图12是变形例的显示画面的一例。

40.图13是示意性表示龟裂的每个状态的晶圆截面的图。

41.图14是表示变形例的检查工序的图。

42.图15是图14的检查工序(检查方法)的流程图。

43.图16是表示变形例的检查工序的图。

44.图17是图16的检查工序(检查方法)的流程图。

45.图18是表示变形例的检查工序的图。

46.图19是示意性表示变形例的检查装置的结构的一部分的图。

47.图20是变形例的显示画面的一例。

48.图21是变形例的显示画面的一例。

49.图22是示意性表示变形例的检查装置的结构的一部分的图。

50.图23是对变形例的检查方法进行说明的图。

具体实施方式

51.以下,参照附图对本发明的实施方式详细地进行说明。此外,在各图中,对相同或等同部分标注相同的符号,省略重复的说明。

52.[检查装置的结构]

[0053]

如图1所示,检查装置1具备载物台2、激光照射单元3、多个拍摄单元4、5、6、驱动单元7、控制部8以及显示器150(显示部)。检查装置1是通过向对象物11照射激光l而在对象物11上形成改性区域12的装置。

[0054]

载物台2例如通过吸附粘贴在对象物11上的薄膜来支撑对象物11。载物台2能够分别沿着x方向及y方向移动,能够以与z方向平行的轴线为中心线旋转。此外,x方向及y方向是相互垂直的第一水平方向及第二水平方向,z方向是垂直方向。

[0055]

激光照射单元3使相对于对象物11具有透过性的激光l聚光并向对象物11照射。如果激光l聚光到被载物台2支撑的对象物11的内部,则在激光l的与聚光点c对应的部分,激光l被特别吸收,在对象物11的内部形成改性区域12。

[0056]

改性区域12是密度、折射率、机械强度、其它物理特性与周围的非改性区域不同的

区域。作为改性区域12,例如有熔融处理区域、裂纹区域、绝缘击穿区域、折射率变化区域等。改性区域12具有龟裂容易从改性区域12向激光l的入射侧及其相反侧延伸的特性。这样的改性区域12的特性用于对象物11的切断。

[0057]

作为一例,如果使载物台2沿着x方向移动,使聚光点c相对于对象物11沿着x方向相对移动,则多个改性点12s以沿着x方向排列成一列的方式形成。一个改性点12s通过一脉冲的激光l的照射而形成。一列改性区域12是排列成一列的多个改性点12s的集合。相邻的改性点12s根据聚光点c相对于对象物11的相对移动速度及激光l的重复频率,有时彼此连接,也有时彼此分离。

[0058]

拍摄单元4构成为能够拍摄形成于对象物11的改性区域12及从改性区域12延伸的龟裂的前端。此外,拍摄单元4不是必须的构成要素,但在本实施方式中,设为检查装置1具有拍摄单元4进行说明。

[0059]

拍摄单元5及拍摄单元6在控制部8的控制下通过透过对象物11的光拍摄被载物台2支撑的对象物11。作为一例,通过拍摄单元5、6进行拍摄而获得的图像用于激光l的照射位置的对准。此外,拍摄单元5、6不是必须的构成要素,但在本实施方式中,设为检查装置1具有拍摄单元5、6进行说明。

[0060]

驱动单元7支撑激光照射单元3及多个拍摄单元4、5、6。驱动单元7使激光照射单元3及多个拍摄单元4、5、6沿着z方向移动。

[0061]

控制部8控制载物台2、激光照射单元3、多个拍摄单元4、5、6及驱动单元7的动作。控制部8被构成为包括处理器、内存条、存储器及通信设备等的计算机装置。在控制部8中,处理器实行读入内存条等的软件(程序),控制内存条及存储器中的数据的读出及写入、以及通信设备进行的通信。

[0062]

显示器150具有作为从用户接收信息的输入的输入部的功能和作为对用户显示信息的显示部的功能。

[0063]

[对象物的结构]

[0064]

如图2及图3所示,本实施方式的对象物11是晶圆20。晶圆20具备半导体基板21和功能元件层22。此外,在本实施方式中,设为晶圆20具有功能元件层22进行说明,但晶圆20可以具有功能元件层22,也可以没有功能元件层22,也可以是裸晶圆。半导体基板21具备表面21a及背面21b。半导体基板21例如是硅基板。功能元件层22形成于半导体基板21的表面21a。功能元件层22包括沿着表面21a二维排列的多个功能元件22a。功能元件22a是例如光敏二极管等受光元件、激光二极管等发光元件、以及内存条等电路元件等。功能元件22a也有时将多个层堆叠而三维构成。此外,在半导体基板21上设置有表示晶体取向的切口21c,但也可以取代切口21c,而设置定向平面。

[0065]

晶圆20沿着多条线15的每一个针对每个功能元件22a被切断。从晶圆20的厚度方向观察时,多条线15穿过多个功能元件22a的每一个之间。更具体而言,从晶圆20的厚度方向观察时,线15穿过迹道区域23的中心(宽度方向上的中心)。迹道区域23在功能元件层22中以穿过相邻的功能元件22a之间的方式延伸。在本实施方式中,多个功能元件22a沿着表面21a排列成矩阵状,多条线15设定为格子状。此外,线15是假想的线,但也可以是实际上绘制的线。

[0066]

[激光照射单元的结构]

[0067]

如图4所示,激光照射单元3具有光源31(激光照射部)、空间光调制器32以及聚光透镜33。光源31通过例如脉冲振荡方式输出激光l。空间光调制器32调制从光源31输出的激光l。空间光调制器32例如是反射型液晶(lcos:liquid crystal on silicon)的空间光调制器(slm:spatial light modulator)。聚光透镜33使由空间光调制器32调制的激光l聚光。此外,聚光透镜33也可以是修正环透镜。

[0068]

在本实施方式中,激光照射单元3通过沿着多条线15的每一个从半导体基板21的背面21b侧向晶圆20照射激光l而沿着多条线15的每一个在半导体基板21的内部形成两列改性区域12a、12b。改性区域12a是两列改性区域12a、12b中最接近表面21a的改性区域。改性区域12b是两列改性区域12a、12b中最接近改性区域12a的改性区域,是最接近背面21b的改性区域。

[0069]

两列改性区域12a、12b在晶圆20的厚度方向(z方向)上相邻。两列改性区域12a、12b通过两个聚光点c1、c2相对于半导体基板21沿着线15相对移动而形成。激光l被空间光调制器32调制,使得例如聚光点c2相对于聚光点c1位于前进方向的后侧且激光l的入射侧。此外,关于改性区域的形成,可以是单焦点,也可以是多焦点,可以是一道次,也可以是多道次。

[0070]

激光照射单元3沿着多条线15的每一个从半导体基板21的背面21b侧向晶圆20照射激光l。作为一例,相对于厚度为775μm的单晶硅基板即半导体基板21,使两个聚光点c1、c2分别与从表面21a离开54μm的位置及离开128μm的位置匹配,沿着多条线15的每一个从半导体基板21的背面21b侧向晶圆20照射激光l。此时,例如在设为遍及两列改性区域12a、12b的龟裂14到达半导体基板21的表面21a的条件的情况下,将激光l的波长设为1099nm,将脉宽设为700n秒,将重复频率设为120khz。另外,将聚光点c1中的激光l的输出设为2.7w,将聚光点c2中的激光l的输出设为2.7w,将两个聚光点c1、c2相对于半导体基板21的相对移动速度设为800mm/秒。

[0071]

在如下情况下实施这样的两列改性区域12a、12b及龟裂14的形成。即,在之后的工序中,例如,有时通过磨削半导体基板21的背面21b而将半导体基板21薄化,并且使龟裂14在背面21b露出,沿着多条线15的每一个将晶圆20切断成多个半导体设备。

[0072]

如图4所示,激光照射单元3还具有af(自动对焦)单元71(测定部、测定单元)。在晶圆20上的入射面即背面21b上存在厚度方向(z方向)的位移(起伏)的情况下,af单元71也是用于使激光l的聚光点与从背面21b离开规定距离的位置高精度地匹配的结构。af单元71为了调整由光源31向晶圆20照射的激光l的聚光点,测定背面21b(测定对象面)上的位移。具体而言,af单元71向背面21b照射af用激光la(测定光),并且接收背面21b上的af用激光la的反射光并进行检测,由此,获取背面21b的位移数据(测定位移)。

[0073]

af单元71具有输出af用激光la的af用光源71a和接收af用激光la的反射光并进行检测的位移检测部71b。从af用光源71a出射的af用激光la在af用双色镜72上反射,经过聚光透镜33向背面21b照射。这样,af用激光la和激光l从相同的聚光透镜33向晶圆20照射(为同轴)。而且,背面21b上的af用激光la的反射光在af用双色镜72上反射,被位移检测部71b检测到。位移检测部71b包括例如4分割式光敏二极管而构成。4分割式光敏二极管是将af用激光la的反射光的聚光像分割接收并输出与各个光量相应的电压值的结构。因为该聚光像对af用激光la的反射光附加非点像差,所以根据晶圆20的背面21b相对于af用激光la的聚

光点位于哪个位置而形状(纵长、正圆、横长)变化。即,聚光像根据晶圆20的背面21b相对于聚光点的位置而变化。因此,从4分割式光敏二极管输出的电压值根据晶圆20的背面21b相对于af用激光la的聚光点的位置而变化。

[0074]

将从位移检测部71b的4分割式光敏二极管输出的电压值向控制部8输入。控制部8基于从位移检测部71b的4分割式光敏二极管输出的电压值运算运算值作为与晶圆20的背面21b相对于af用激光la的聚光点的位置有关的位置信息。而且,控制部8基于该运算值控制驱动单元7(致动器),将聚光透镜33的位置向上下方向微调整,使得从光源31照射的激光l的聚光点的位置从背面21b离开恒定的深度。这样,与激光l进行的激光加工一起(在激光加工之前)基于af单元71形成的测距结果来进行控制,由此,即使在入射面即背面21b上存在起伏的情况下,也能够始终使激光l的聚光点与从背面21b离开规定距离的位置高精度地匹配。

[0075]

在本实施方式中,af单元71作为测定部发挥作用,上述测定部测定推定晶圆20的加工状态(龟裂状态)时使用的背面21b(测定对象面)的位移(详情将在后描述)。

[0076]

[检查用拍摄单元的结构]

[0077]

如图5所示,拍摄单元4(拍摄部)具有光源41、反射镜42、物镜43以及光检测部44。拍摄单元4拍摄晶圆20。光源41对半导体基板21输出具有透过性的光i1。光源41例如由卤素灯及滤波器构成,输出近红外区域的光i1。从光源41输出的光i1被反射镜42反射,通过物镜43,从半导体基板21的背面21b侧向晶圆20照射。此时,载物台2支撑形成有如上所述两列改性区域12a、12b的晶圆20。

[0078]

物镜43使由半导体基板21的表面21a反射的光i1通过。即,物镜43使在半导体基板21上传播的光i1通过。物镜43的开口数(na)例如为0.45以上。物镜43具有修正环43a。修正环43a例如通过调整构成物镜43的多个透镜中的相互之间的距离,在半导体基板21内修正在光i1中产生的像差。此外,修正像差的单元不限于修正环43a,也可以是空间光调制器等其它修正单元。光检测部44检测透过物镜43及反射镜42的光i1。光检测部44例如由ingaas相机构成,检测近红外区域的光i1。此外,检测(拍摄)近红外区域的光i1的单元不限于ingaas相机,只要进行透过型的拍摄,也可以是透过型共聚焦显微镜等其它拍摄单元。

[0079]

拍摄单元4能够拍摄两列改性区域12a、12b的每一个及多个龟裂14a、14b、14c、14d各自的前端。龟裂14a是从改性区域12a向表面21a侧延伸的龟裂。龟裂14b是从改性区域12a向背面21b侧延伸的龟裂。龟裂14c是从改性区域12b向表面21a侧延伸的龟裂。龟裂14d是从改性区域12b向背面21b侧延伸的龟裂。

[0080]

[对准修正用拍摄单元的结构]

[0081]

如图6所示,拍摄单元5具有光源51、反射镜52、透镜53以及光检测部54。光源51对半导体基板21输出具有透过性的光i2。光源51例如由卤素灯及滤波器构成,输出近红外区域的光i2。也可以将光源51与拍摄单元4的光源41共同化。从光源51输出的光i2被反射镜52反射,通过透镜53,从半导体基板21的背面21b侧向晶圆20照射。

[0082]

透镜53使由半导体基板21的表面21a反射的光i2通过。即,透镜53使在半导体基板21上传播的光i2通过。透镜53的开口数为0.3以下。即,拍摄单元4的物镜43的开口数比透镜53的开口数大。光检测部54检测通过透镜53及反射镜52的光i2。光检测部55例如由ingaas相机构成,检测近红外区域的光i2。此外,光检测部55可以是sd相机,也可以是检测没有透

过性的光的设备。

[0083]

拍摄单元5在控制部8的控制下从背面21b侧向晶圆20照射光i2,并且检测从表面21a(功能元件层22)返回的光i2,由此,拍摄功能元件层22。另外,同样地,拍摄单元5在控制部8的控制下从背面21b侧向晶圆20照射光i2,并且检测从半导体基板21中的改性区域12a、12b的形成位置返回的光i2,由此,获取包括改性区域12a、12b的区域的图像。这些图像用于激光l的照射位置的对准。拍摄单元6除了透镜53是更低的倍率(例如,在拍摄单元5中为6倍,在拍摄单元6中为1.5倍)的点以外,具备与拍摄单元5相同的结构,与拍摄单元5相同地用于对准。

[0084]

[检查装置进行的晶圆的检查]

[0085]

以下,对以下处理进行说明:在以晶圆20的切断等为目的实施形成改性区域的处理的情况下,推定在设定的加工条件下进行了晶圆20的激光加工时的晶圆20的加工状态(龟裂状态),并基于推定结果判定加工条件是否适当(检查是否合格)。本实施方式的检查装置1通过af单元71测定照射了激光的晶圆的背面21b(测定对象面)的位移,并基于测定出的背面21b的位移推定晶圆20的加工状态。

[0086]

首先,参照图7,对加工状态(龟裂状态)的推定原理进行说明。图7是示意性表示激光加工后的龟裂的每个状态的晶圆20的截面(纵截面)的图。图7的(a)表示龟裂14未到达激光l的入射面即背面21b且到达相反侧的面即表面21a的“bhc(bottom side half-cut)状态”。图7的(b)表示龟裂14未到达背面21b及表面21a中的任一个的“st(stealth)状态”。图7的(c)表示龟裂14到达背面21b及表面21a中的任一个的“fc(full-cut)状态”。图7的(d)表示龟裂14到达背面21b且未到达表面21a的“hc(half-cut)状态”。以下,仅将各状态记载为bhc、st、fc、hc。

[0087]

在此,晶圆20的龟裂状态与激光加工后的入射面(背面21b)上的位移(凸凹形状)具有相关性。即,在bhc下,背面21b为凹形状(参照图7的(a)),在st或fc下,背面21b为平坦(无凹凸)(参照图7的(b)及图7的(c)),在hc下,背面21b为凸形状。因此,检查装置1通过利用af单元71测定激光加工后的背面21b的位移,能够推定测定的部位是bhc、或是st(或fc)、或是hc。此外,仅根据激光加工后的背面21b上的位移不能判别st及fc,如后述那样,检查装置1基于在拍摄单元4、5、6中拍摄的背面21b的拍摄结果能够判别st及fc。从图7的(b)及图7的(c)可知,为了判别st及fc,不需要晶圆20的内部的拍摄结果,知道晶圆20的背面21b的拍摄结果即可。因此,在判别st及fc的方面,拍摄单元4、5、6的光检测部也可以不是ingaas相机而是sd相机等。

[0088]

图8是表示推定加工状态(龟裂状态)时的具体的检查工序的图。如图8的(a)所示,首先,沿着与通过激光加工形成的多条加工线pl交叉(例如正交)的方向(第一方向)测定激光加工前的各区域的位移(加工前位移)。接下来,如图8的(b)所示,使晶圆20旋转90

°

,沿着与第一方向交叉的方向(第二方向)向晶圆20照射多条线量的激光l而形成多条加工线pl。在该情况下,多条加工线pl例如在相互不同的加工条件下加工。而且,如图8的(c)所示,使晶圆20在此旋转90

°

(设为与图8的(a)相同的方向),沿着第一方向测定各区域的位移(加工后位移)。在进行了这样的测定之后,检查装置1对于相互对应的每个区域导出加工后位移及加工前位移的差值。由此,对各加工线pl导出激光加工的影响引起的位移(背面21b的凹凸形状)。检查装置1基于关于各加工线pl的位移(背面21b的凹凸形状)来推定各加工线pl

的加工状态(龟裂状态),并基于推定结果判定对各加工线pl设定的加工条件是否适当(检查是否合格)。以下,对该检查工序中的检查装置1的处理具体地进行说明。

[0089]

控制部8实行如下操作:控制光源31,以通过向晶圆20照射激光l而在晶圆20的内部形成一个或多个改性区域;控制af单元71,以测定照射激光l后的背面21b(测定对象面)的位移即加工后位移;基于由af单元71测定出的加工后位移,导出晶圆20的加工状态的推定所涉及的信息。控制部8控制显示器150,以显示导出的晶圆20的加工状态的推定所涉及的信息。图9是在显示器150上显示的显示画面的一例。加工状态的推定所涉及的信息可以是加工状态的推定结果本身,也可以是用于推定加工状态的信息。加工状态的推定结果本身是例如图9所示的“bhc”“st”“hc”等信息。用于加工状态的信息是例如用户基于在显示器150上显示的该信息能够推定加工状态(bhc等)的信息,例如是表示图9所示的背面21b上的位移量的信息。在本实施方式中,设为控制部8不仅导出用于推定加工状态的信息,还导出加工状态的推定结果本身,并将任意信息显示于显示器150进行说明,但也可以是控制部8仅导出用于推定加工状态的信息,显示器150仅显示用于推定加工状态的信息。

[0090]

详细而言,控制部8对背面21b的每个区域导出由af单元71测定出的加工后位移和基准位移的差值,并基于该差值推定的晶圆20的加工状态。这样,通过导出加工后位移和基准位移的差值,更准确地导出激光加工的影响引起的背面21b的位移(凹凸状态的变化)。例如在预先把握背面21b的各区域的加工前的位移的情况下,基准位移也可以是该预先把握的加工前的位移。在本实施方式中,控制部8将在激光加工前实际测定的加工前位移作为基准位移。即,控制部8控制af单元71,以进一步测定照射激光之前的背面21b的位移即加工前位移(参照图8的(a)),将该加工前位移作为基准位移,推定晶圆20的加工状态。即,控制部8导出由af单元71测定出的加工后位移(参照图8的(c))和由af单元71测定出的加工前位移(参照图8的(b))的差值,并基于该差值推定晶圆20的加工状态。

[0091]

控制部8基于测定对象面的各区域中的加工后位移及加工前位移的差值,对各区域推定从通过照射激光l而形成于晶圆20的内部的改性区域延伸的龟裂14的状态。此处的各区域是图8的(b)所示的各加工线pl。

[0092]

也可以是,控制部8对上述差值的绝对值比某阈值(第一阈值)大的区域推定为bhc或者hc,对差值的绝对值为上述阈值(第一阈值)以下的区域推定为st或者fc。这样,控制部8也可以基于差值的绝对值推定各区域的龟裂状态。另外,也可以是,控制部8对与周围的区域的上述差值的绝对值的差比阈值(第二阈值)大的区域推定为bhc或者hc,对与周围的区域的上述差值的绝对值的差为上述阈值(第二阈值)以下的区域推定为st或者fc。

[0093]

控制部8控制各结构,以按照图8所示的检查工序实施检查。如图8的(a)所示,控制部8控制af单元71,以通过沿着第一方向的照射线al1向背面21b照射af用激光la并检测该背面21b上的af用激光la的反射光而测定沿着第一方向的各区域中的加工前位移。af单元71向背面21b照射af用激光la,并且接收背面21b上的af用激光la的反射光并进行检测,由此,获取照射线al1的各区域中的背面21b的位移数据,将该位移数据(电压值)向控制部8输出。另外,af单元71将表示接收af用激光la的反射光而检测出的全光量的信息(电压值)向控制部8输出。

[0094]

接下来,如图8的(b)所示,控制部8控制光源31,以沿着与第一方向交叉的第二方向向晶圆20照射多条线量的激光l而形成多条加工线pl。接下来,如图8的(c)所示,控制部8

控制af单元71,以通过按照横跨多条加工线pl的方式沿着第一方向的照射线al2向背面21b照射af用激光la并检测该背面21b上的af用激光la的反射光而测定沿着第一方向的各区域中的加工后位移。af单元71获取照射线al2的各区域中的背面21b的位移数据,并将该位移数据(电压值)向控制部8输出。另外,af单元71将表示接收af用激光la的反射光而检测出的全光量的信息(电压值)向控制部8输出。此外,如果照射线al1及al2具有相互对应的区域,则区域也可以不必须一致。即,加工后位移测定时的照射线al2可以与加工前位移测定时的照射线al1完全重叠,也可以局部重叠,也可以相互对应(一定程度上相互接近)但未重叠。最后,控制部8对照射线al1及al2的相互对应的每个区域导出加工后位移及加工前位移的差值,并基于该差值推定与各区域有关的龟裂状态。具体而言,控制部8对每条加工线pl推定龟裂状态。

[0095]

为了进行上述的每条加工线pl的龟裂状态的推定,控制部8需要特定通过对照射线al1、al2照射af用激光la而获得的背面21b的位移数据(表示位移的信号)是否是与任一条加工线pl对应的位移数据。控制部8通过进行晶圆端特定处理及加工线特定处理,进行位移数据和加工线pl的关联,实现每条加工线pl的龟裂状态的推定。以下,参照图9对晶圆端特定处理及加工线特定处理进行说明。

[0096]

在图9中,横轴表示时间,左纵轴表示与在af单元71中检测出的全光量对应的电压值,右纵轴表示与位移量对应的电压值,上述位移量表示激光加工后的背面21b的位移数据和激光加工前的背面21b的位移数据的差值(详细而言为差值的30区间移动平均)。在图9中,全光量由实线所示,位移量由虚线所示。控制部8首先进行将全光量的两个变化点特定为晶圆20的两端部的晶圆端特定处理。在未向晶圆20照射af用激光la的状态下,未检测都其反射光,与此相对,在向晶圆20照射af用激光la的状态下,检测到其反射光,因此,能够根据检测到的全光量特定晶圆端。此外,控制部8也可以将位移量不是恒定值的两个点特定为晶圆20的两端部。因为晶圆20的端部的位置被特定,所以通过导出照射线al1的位移数据(激光加工前的位移数据)及照射线al2的位移数据(激光加工后的位移数据)的相互对应的时间的位移数据的差值,获得表示图9所示的差值的位移量的数据。接下来,控制部8根据加工指标和af单元71的扫描速度进行特定加工线pl的位移数据的加工线特定处理。当前,例如如果设为加工指标为5mm,af单元71的扫描速度为5mm/sec,则将各加工线pl的位移数据的间隔特定为1sec。在该情况下,如图9所示,从晶圆端将1sec、2sec、3sec、4sec、5sec、6sec

……

的位移数据特定为各加工线pl的位移数据。通过到目前为止的处理特定每条加工线pl的位移数据的差值(位移量)。

[0097]

也可以是,控制部8对位移数据的差值(位移量)的绝对值比某阈值(第一阈值)大的加工线pl推定为bhc或者hc,对位移量的绝对值为第一阈值以下的加工线pl推定为st或者fc。当前,例如在图9所示的例子中,将上述第一阈值设为0.04v。因此,如图9所示,推定为位移数据的差值(位移量)的绝对值比0.04v大的1sec的加工线pl、2sec的加工线pl及6sec的加工线pl为bhc或者hc。而且,在bhc下,背面21b为凹形状(参照图7的(a)),与此相对,在hc下,背面21b为凸形状,因此,位移量的正负彼此相反。当前,预先设定为:在bhc的情况下,位移量为负,在hc的情况下,位移量为正。在该情况下,如图9所示,推定为位移量的绝对值比0.04v大且位移量为负值的1sec的加工线pl及2sec的加工线pl为bhc。另外,推定为位移量的绝对值比0.04v大且位移量为正值的6sec的加工线pl为hc。而且,推定为位移数据的差

值(位移量)的绝对值为0.04v以下的3sec的加工线pl、4sec的加工线pl及5sec的加工线pl为st或者fc。而且,控制部8能够基于在任一个拍摄单元4、5、6中拍摄的背面21b的拍摄结果来判别st及fc。在图9所示的例子中,对3sec的加工线pl、4sec的加工线pl及5sec的加工线推定为st。

[0098]

另外,也可以是,控制部8对与周围的区域的位移数据的差值(位移量)的绝对值的差比阈值(第二阈值)大的加工线pl推定为bhc或者hc,对与周围的区域的位移量的绝对值的差为第二阈值以下的加工线pl推定为st或者fc。此处的周围的区域的位移量例如是加工线pl以外的(加工线pl之间的)区域的位移量。因为这样的区域未进行激光加工,所以位移数据的差值(位移量)减小。通过这样的处理,也如图9所示推定为对与周围的区域的位移量的绝对值的差大的1sec的加工线pl、2sec的加工线pl及6sec的加工线pl为bhc或者hc,推定为与周围的区域的位移量的绝对值的差小的3sec的加工线pl、4sec的加工线pl及5sec的加工线pl为st或者fc。

[0099]

通过以上的处理,控制部8推定每条加工线pl的加工状态(龟裂状态),使该推定结果显示于显示器150。而且,控制部8基于各加工线pl的龟裂状态判定加工是否合格(加工条件是否适当)。在各加工线pl的龟裂状态符合假定(符合检查条件)的情况下,将加工条件设为适当,检查合格。另一方面,在存在龟裂状态不符合假定的加工线pl的情况下,控制部8判定为检查不合格,进行修正加工条件的处理,再次实行检查。加工条件的修正是例如光源31的输出的修正、激光参数的修正、各种像差的修正、cp值的修正等。

[0100]

[检查方法]

[0101]

参照图10,对本实施方式的检查方法进行说明。图10是图8的检查工序(检查方法)的流程图。

[0102]

如图10所示,首先,由显示器150接收检查条件的选择输入,选择检查条件(步骤s1)。作为检查条件,例如对多条加工线pl的每一个设定改性区域的形成位置、改性区域的下端距离、龟裂状态等。而且,设定加工条件,以能够进行该检查条件所示的加工。加工条件是例如光源31的输出、激光参数、各种像差的修正、cp值等。

[0103]

接下来,通过控制拍摄单元5、6,实施与激光l的照射位置有关的对准处理,并且实施设定进行激光加工时的加工深度(高度)即z高度的高度设定处理(步骤s2)。

[0104]

接下来,如图8的(a)所示,向背面21b照射af用激光la,并且检测背面21b上的af用激光la的反射光,获取沿着第一方向的照射线al1的各区域中的背面21b的位移数据即加工前af波形(步骤s3)。

[0105]

接下来,如图8的(b)所示,由于载物台2旋转而晶圆20旋转90

°

(步骤s4),沿着与第一方向交叉的方向(第二方向)向晶圆20照射多条线量的激光l而形成多条加工线pl(步骤s5)。

[0106]

接下来,如图8的(c)所示,由于载物台2旋转而晶圆20旋转90

°

,成为与图8的(a)相同的方向(步骤s6),向背面21b照射af用激光la,并且检测背面21b上的af用激光la的反射光,获取沿着第一方向的照射线al2的各区域中的背面21b的位移数据即加工后af波形(步骤s7)。

[0107]

接下来,在检查装置1中,实行各种信号处理,推定各加工线pl的加工状态,将推定结果显示于显示器150(步骤s8)。具体而言,检查装置1在进行晶圆端特定处理和加工线特

定处理之后对各加工线pl基于背面21b的位移数据的差值(位移量)推定龟裂状态。

[0108]

而且,基于各加工线pl的龟裂状态,判定检查是否合格(加工条件是否适当)(步骤s9)。在检查为合格的情况下,处理结束。另一方面,在存在龟裂状态不符合假定的加工线pl而检查为不合格的情况下,实行修正加工条件的修正处理(步骤s10),在新的加工条件下,再次实行从步骤s1开始的处理。

[0109]

[作用效果]

[0110]

接着,对本实施方式的检查装置1的作用效果进行说明。

[0111]

检查装置1具备:光源31,其向晶圆20照射激光;作为测定部的af单元71,其测定晶圆20上的激光l的入射面即背面21b(测定对象面)的位移;控制部8,其构成为实行如下操作:控制光源31,以通过向晶圆20照射激光l而在晶圆20的内部形成一个或多个改性区域;控制af单元71,以测定照射激光l后的背面21b的位移即加工后位移;基于由af单元71测定出的加工后位移,导出晶圆20的加工状态的推定所涉及的信息。

[0112]

在本实施方式的检查装置1中,测定照射激光l的晶圆20上的背面21b(测定对象面)的加工后位移,并基于该加工后位移导出晶圆20的加工状态的推定所涉及的信息。如上所述,背面21b上的加工后位移(凹凸形状)和晶圆20的加工状态具有相关性。因此,通过基于加工后位移导出晶圆20的加工状态的推定所涉及的信息,能够基于该推定的信息适当地推定晶圆20的加工状态。而且,测定背面21b(测定对象面)的加工后位移的处理与例如通过红外照相机等进行的晶圆20的内部观察来特定晶圆20的加工状态(龟裂状态)的处理相比,非常容易。因此,根据本实施方式的检查装置1,能够更容易地推定晶圆20的加工状态。

[0113]

检查装置1具备显示器150,控制部8控制显示器150,以显示导出的晶圆20的加工状态的推定所涉及的信息。通过将由控制部8导出的晶圆的加工状态的推定所涉及的信息显示于显示器150,例如,在显示用于推定加工状态的信息作为加工状态的推定所涉及的信息的情况下,用户能够基于显示内容容易地推定晶圆20的加工状态。另外,在显示加工状态的推定结果本身作为加工状态的推定所涉及的信息的情况下,能够使用户确认加工状态的推定结果的妥当性。

[0114]

af单元71向背面21b照射af用激光la,并且接收背面21b上的af用激光la的反射光并进行检测,由此,测定背面21b上的位移。根据这样的结构,能够通过简易的结构及处理高精度地测定背面21b上的位移。

[0115]

另外,在检查装置1中,由于测定背面21b上的位移的测定单元是为了调整由光源31向晶圆20照射的激光l的聚光点而测定背面21b上的位移的af单元71,从而能够使用在对晶圆20进行激光照射的检查装置中通常设置的自动对焦单元测定背面21b上的位移。即,根据本结构,能够使用自动对焦单元测定背面21b的位移(凸凹形状),并基于该位移容易地推定晶圆20的加工状态。

[0116]

控制部8对背面21b的每个区域导出由af单元71测定出的加工后位移和基准位移的差值,并基于该差值导出晶圆20的加工状态的推定所涉及的信息。加工后位移和基准位移的差值更准确地表示加工的影响引起的位移量。因此,通过基于该差值导出加工状态的推定所涉及的信息,能够更准确地推定晶圆20的加工状态。

[0117]

控制部8控制af单元71,以进一步测定照射激光l之前的背面21b的位移即加工前位移,并将加工前位移作为基准位移,导出晶圆20的加工状态的推定所涉及的信息。这样,

通过实际测定照射激光l之前的背面21b的位移即加工前位移,并将该加工前位移作为基准位移,加工后位移和基准位移的差值更准确地表示加工的影响引起的位移量。因此,通过基于该差值导出加工状态的推定所涉及的信息,能够更准确地推定晶圆20的加工状态。

[0118]

控制部8基于上述差值推定从通过照射激光l而形成于晶圆20的内部的改性区域延伸的龟裂14的状态。加工后位移及基准位移的差值(激光加工后的背面21b上的位移)和从改性区域延伸的龟裂的状态具有相关性。因此,通过基于差值推定龟裂的状态,能够高精度地推定龟裂的状态(即晶圆20的加工状态)。

[0119]

控制部8对差值的绝对值比第一阈值大的区域推定为bhc或者hc,对差值的绝对值为第一阈值以下的区域推定为st或者fc。本发明者等发现,对加工后位移及基准位移的差值的绝对值(激光加工后的测定对象面上的位移)大的区域而言,龟裂14为仅到达入射面及相反侧的面中的任意一方的状态(所谓bhc或hc的状态),对于上述差值小的区域而言,龟裂14为未到达入射面及相反侧的面中的任一个的状态(所谓st的状态),或者龟裂14为到达入射面及相反侧的面中的任一个的状态(所谓fc的状态)。基于这样的想法,通过根据差值是否比某阈值(第一阈值)大来推定龟裂14的状态,能够更高精度地推定龟裂14的状态(即晶圆20的加工状态)。

[0120]

也可以是,控制部8对与周围的区域的上述差值的绝对值的差比第二阈值大的区域推定为bhc或者hc,对差值的绝对值的差为第二阈值以下的区域推定为st或者hc。在基于差值推定龟裂14的状态时,与根据差值的绝对值来判断相比,有时根据差值的绝对值与周围的差来判断(根据相对值来判断)更容易且准确。基于这样的想法,通过根据与周围的区域的差值的差是否比某阈值(第二阈值)大来推定龟裂14的状态,能够更高精度且容易地推定龟裂14的状态(即晶圆20的加工状态)。

[0121]

控制部8控制af单元71,以沿着第一方向向背面21b照射af用激光la,并通过检测该背面21b上的af用激光la的反射光而测定沿着第一方向的各区域中的加工前位移,控制光源31,以沿着与第一方向交叉的第二方向向晶圆20照射多条线量的激光而形成多条加工线pl,控制af单元71,以按照横跨多条加工线pl的方式沿着第一方向向背面21b照射af用激光la,并通过检测该背面21b上的af用激光la的反射光而测定沿着第一方向的各区域中的加工后位移,对相互对应的每个区域导出加工后位移及加工前位移的差值,并基于该差值导出与各区域有关的加工状态的推定所涉及的信息。这样,通过对沿着横跨多条加工线pl的方向(第一方向)的各区域测定加工后位移及加工前位移,并对每个区域导出加工后位移及加工前位移的差值,能够特定多条加工线pl各自的激光加工后的位移的程度,适当地推定多条加工线pl各自的加工状态。根据这样的结构,例如使多条加工线pl的检查条件相互不同,通过推定各个检查条件下的加工状态,能够高效地判定加工条件是否适当。而且,由于多条加工线pl的位移的程度被特定,从而通过比较不同的加工线pl彼此的位移,不仅是绝对位移量,还基于与其它加工线比较的位移量的相对信息,能够容易且准确地推定多条加工线pl各自的加工状态。

[0122]

控制部8基于规定的加工条件进行加工控制,基于晶圆20的加工状态的推定所涉及的信息判定加工是否合格,在判定结果为不合格的情况下,也可以修正加工条件。根据这样的结构,能够考虑晶圆20的加工状态的推定结果而变更加工条件,能够集中且自动地实施至加工条件的优化。

[0123]

[变形例]

[0124]

以上,对本实施方式进行了说明,但本发明不限于上述实施方式。例如,设为判定检查是否合格并根据需要进行加工条件的修正而进行了说明,但检查装置1也可以不进行加工条件的修正,仅将加工状态的推定结果显示于显示器150。另外,检查装置1也可以仅进行直至导出加工状态的推定所涉及的信息为止的处理,且不在显示器150上显示推定结果等。

[0125]

另外,在检查装置1中,如上所述,能够不使用ingaas相机等检测对晶圆20具有透过性的光的相机而根据晶圆20上的激光的入射面的位移推定加工状态(龟裂状态),但通过进一步利用包括ingaas相机等检测对晶圆20具有透过性的光的相机而构成的拍摄单元4的功能,能够更详细地推定晶圆20的加工状态。即,也可以是,检查装置1具备拍摄单元4,该拍摄单元4输出对晶圆20具有透过性的光,并检测在晶圆20传播的光,控制部8进一步考虑从检测出光的拍摄单元4输出的信号,推定龟裂14的状态。在该情况下,检查装置1使用拍摄单元4,能够根据晶圆20的内部观察结果推定更详细的晶圆20的加工状态。就检查装置1而言,例如仅根据入射面的位移推定为bhc的多条加工线pl中在检查条件下将改性区域的形成位置设为最浅的位置的加工线pl(即,bhc和st的边界即加工线pl)通过ingaas相机测量改性区域的位置及龟裂14的长度,由此,能够减少进行内部观察的加工线pl,大幅缩短节拍,同时担保检查的准确性。

[0126]

图11是进一步考虑基于ingaas相机的内部观察结果时的检查方法的流程图。图11所示的步骤s101~步骤s108与上述的图10的步骤s1~步骤s8相同。在步骤s108之后,在检查装置1中,仅特定的加工线pl(例如在最浅的位置成为bhc的加工线pl)进行基于ingaas相机的内部观察(步骤s109)。而且,在检查装置1中,也进一步考虑基于ingas相机的内部观察结果,并基于各加工线pl的龟裂状态判定检查是否合格(加工条件是否适当)(步骤s110)。之后的修正处理(步骤s111)与图10的步骤s10的处理相同。

[0127]

另外,在上述实施方式中,设为导出加工后位移和加工前位移的差值并基于该差值导出晶圆20的加工状态的推定所涉及的信息进行了说明,但不限于此,也可以仅根据例如加工后位移来导出晶圆20的加工状态(详细而言为龟裂状态)的推定的信息。图12是在仅根据加工后位移来推定晶圆20的龟裂状态的情况下在显示器150上显示的显示画面的一例。在上述的图9的例子中,将加工后位移和加工前位移的差值表示为位移量,与此相对,在图12的例子中,将加工后位移表示为位移量。这样,即使在仅将加工后位移显示为位移量的情况下,例如在能够担保加工前的晶圆20在一定程度上平坦时,能够基于显示出的状态高精度地推定晶圆20的龟裂状态。此外,在图9所示的例子中,在显示器150上显示出龟裂状态的推定结果本身(bhc等),但如图12所示,也可以仅导出用户用于推定加工状态(龟裂状态)的信息并在显示器150上显示。

[0128]

另外,在上述实施方式中,设为晶圆20的龟裂状态和激光加工后的入射面(背面21b)上的位移(凸凹形状)具有相关性(参照图7),并设为通过测定激光加工后的背面21b的位移来推定晶圆20的龟裂状态而进行了说明,但不限于此,例如,也可以通过测定激光加工后的入射面的相反侧的面(表面21a)的位移来推定晶圆20的龟裂状态。即,也可以检查装置1将晶圆20上的激光l的入射面的相反侧的面即表面21a作为测定对象面,测定该表面21a的位移,并基于该位移推定晶圆20的龟裂状态。图13是示意性表示激光加工后的龟裂的每个

状态的晶圆20的截面(纵截面)的图。图13的(a)表示bhc的各状态,图13的(b)表示st的各状态,图13的(c)表示fc的各状态,图13的(d)表示hc的各状态。如图13的(a)所示,在bhc下,表面21a为凸形状,如图13的(b)及图13的(c)所示,在st及fc下,表面21a平坦(无凹凸),如图13的(d)所示,在hc下,表面21a为凹形状。这样,晶圆20的龟裂状态和激光加工后的表面21a上的位移(凸凹形状)具有相关性。因此,检查装置1通过由af单元71测定激光加工后的表面21a的位移,也能够推定测定的部位是bhc、或是st(或fc)、或是hc。

[0129]

另外,对如图8及图10所示依次进行加工前位移的测定、晶圆20的90

°

旋转、激光加工、晶圆20的90

°

旋转、加工后位移的测定、龟裂状态的推定作为推定加工状态(龟裂状态)的具体检查工序的例子进行了说明,但推定龟裂状态的检查工序不限于此。图14是表示变形例的检查工序的图。在图14所示的检查方法中,首先,沿着第一方向的照射线al1测定激光加工前位移(图14的(a)),接下来,通过激光加工(ch1)沿与第一方向交叉的第二方向形成多条加工线pl1,并且通过激光加工(ch2)沿第一方向形成多条加工线pl2(图14的(b)),接下来,沿着第一方向的照射线al2测定激光加工后位移(图14的(c))。照射线al1及照射线al2例如是相互完全重叠的线,是与多条加工线pl2不重叠的线。在进行了这样的测定之后,检查装置1对每条加工线pl1导出加工后位移及加工前位移的差值。由此,对各加工线pl1导出激光加工的影响引起的位移(背面21b的凹凸形状)。检查装置1基于关于各加工线pl1的位移(背面21b的凹凸形状)来推定各加工线pl1的加工状态(龟裂状态),并基于推定结果判定对各加工线pl1设定的加工条件是否适当(检查是否合格)。此外,在图14所示的例子中,因为仅测定沿着第一方向的照射线al1、al2的位移,所以仅推定多条加工线pl1的加工状态,但通过测定第二方向的照射线的加工前后的位移,也能够对多条加工线pl2的加工状态进行推定。

[0130]

图15是图14的检查工序(检查方法)的流程图。图15所示的步骤s201及步骤s202与上述的图10的步骤s1及步骤s2相同。在步骤s202之后,在检查装置1中,如图14的(a)所示,向背面21b照射af用激光la,并且检测背面21b上的af用激光la的反射光,获取沿着第一方向的照射线al1的各区域中的背面21b的位移数据即加工前af波形(步骤s203)。接下来,如图14的(b)所示,沿着与第一方向交叉的方向(第二方向)向晶圆20照射多条线量的激光l(ch1)而形成多条加工线pl1,并且沿着第一方向向晶圆20照射多条线量的激光l(ch2)而形成多条加工线pl2(步骤s204)。接下来,如图14的(c)所示,向背面21b照射af用激光la,并且检测背面21b上的af用激光la的反射光,获取沿着第一方向的照射线al2的各区域中的背面21b的位移数据即加工后af波形(步骤s205)。之后的步骤s206~步骤s208与上述的图10的步骤s8~步骤s10相同。

[0131]

图16是表示另一变形例的检查工序的图。在图16所示的检查方法中,在形成有相互对置的多条加工线pl1、pl2的情况下,对相互对置的多条加工线pl1、pl2分别导出位移并推定加工状态(龟裂状态)。在该检查方法中,首先,沿着第一方向的照射线al11测定激光加工前位移,另外,沿着与第一方向交叉的第二方向的照射线al21测定激光加工前位移(图16的(a))。接下来,通过激光加工(ch1)沿第二方向形成多条加工线pl1(参照图16的(b))。接下来,通过激光加工(ch2)沿第一方向形成多条加工线pl2,并且(与加工线pl2的形成同时)沿着第一方向的照射线al12测定激光加工后位移(图16的(c))。最后,沿着第二方向的照射线al22测定激光加工后位移(参照图16的(d))。照射线al11及照射线al12例如是相互完全

重叠的线,照射线al21及照射线al22例如是相互完全重叠的线。另外,照射线al11及照射线al12与多条加工线pl2中的任一个重叠,照射线al21及照射线al22不与多条加工线pl1中的任一个重叠。进行了这样的测定之后,检查装置1对各加工线pl1、pl2导出加工后位移及加工前位移的差值。由此,对各加工线pl1、pl2导出激光加工的影响引起的位移(背面21b的凹凸形状)。检查装置1基于关于各加工线pl1、pl2的位移(背面21b的凹凸形状)推定各加工线pl1、pl2的加工状态(龟裂状态),并基于推定结果判定对各加工线pl1、pl2设定的加工条件是否适当(检查是否合格)。

[0132]

在进行上述的处理的情况下,控制部8控制af单元71,以通过沿着第一方向的照射线al11向背面21b照射af用激光la,并检测该背面21b上的af用激光la的反射光而测定沿着照射线al11的各区域中的加工前位移,控制af单元71,以通过沿着与第一方向交叉的第二方向的照射线al21向背面21b照射af用激光la,并检测该背面21b上的af用激光la的反射光而测定沿着照射线al21的各区域中的加工前位移,控制光源31,以沿着第二方向向晶圆20照射多条线量的激光l(ch1)而形成多条加工线pl1,一起实施如下操作:控制光源31,以沿着第一方向向晶圆20照射多条线量的激光(ch2)而形成多条加工线pl2;控制af单元71,通过按照横跨沿着第二方向的多条加工线pl1的方式沿着第一方向的照射线al12向背面21b照射af用激光la,并检测该背面21b上的af用激光la的反射光而测定沿着第一方向的照射线al12的各区域中的加工后位移,控制af单元71,通过按照横跨沿着第一方向的多条加工线pl2的方式沿着第二方向的照射线al22向背面21b照射af用激光la,并检测该背面21b上的af用激光la的反射光而测定沿着第二方向的照射线al22的各区域中的加工后位移,对沿着第一方向的相互对应的每个区域导出加工后位移及加工前位移的差值,并基于该差值导出与各区域有关的加工状态的推定所涉及的信息,对沿着第二方向的相互对应的每个区域导出加工后位移及加工前位移的差值,并基于该差值导出与各区域有关的加工状态的推定所涉及的信息。

[0133]

根据这样的结构,在沿相互交叉的方向分别形成多条加工线pl1、pl2的情况(加工线形成为格子状的情况)下,适当地导出加工状态的推定所涉及的信息。即,对沿着横跨沿着第一方向形成的多条加工线pl2的方向(第二方向)的各区域测定加工后位移及加工前位移,并对每个区域导出加工后位移及加工前位移的差值,由此,能够适当地推定沿着第一方向形成的多条加工线pl2各自的加工状态。另外,对沿着横跨沿着第二方向形成的多条加工线pl1的方向(第一方向)的各区域测定加工后位移及加工前位移,并对每个区域导出加工后位移及加工前位移的差值,由此,能够适当的推定沿着第二方向形成的多条加工线pl1各自的加工状态。而且,因为沿着第一方向的多条加工线pl2的形成和沿着第一方向(横跨沿着第二方向的多条加工线)的各区域中的加工后位移的测定是沿着相同的方向的处理,所以能够同时实行(图16的(c)),但通过一起(同时)实行这些处理,能够大幅提高处理效率。

[0134]

在上述处理中,也可以是,控制部8控制af单元71及光源31,使得为了测定加工后位移而沿着第一方向照射的af用激光la的照射线al12和沿着第一方向的所述多条加工线pl2中的任一个重叠,控制af单元71及光源31,使得为了测定加工后位移而沿着第二方向照射的af用激光la的照射线al22和沿着第二方向的所述多条加工线pl1不重叠。当前,为了高精度地测定加工后位移,想要排除加工方向与想要测定加工后位移的对象的加工线不同的加工线的影响。即,在对沿着某方向的多条加工线测定加工后位移的情况下,想要排除沿着

与该某方向不同的方向的加工线的影响。在该情况下,需要按照横跨沿着某方向的多条加工线的方式沿着与该某方向不同的方向照射的af用激光la的照射线不与沿着与该某方向不同的方向的加工线重叠。在这一点上,由于沿着第二方向的af用激光la的照射线al22和沿着第二方向的多条加工线pl1不重叠,从而能够高精度地测定与沿着第一方向的多条加工线pl2有关的加工后位移。在此,如上所述,在本处理中,在形成沿着第二方向的加工线pl1之后,一起实行沿着第一方向的加工线pl2的形成及沿着第一方向的加工后位移的测定(图16的(b)及图16的(c))。这样,在沿着相同方向一起实行加工线的形成及加工后位移的测定的情况下,即使用于加工线及位移测定的af用激光la的照射线重叠,也能够通过在加工线的形成之前实行用于位移测定的af用激光la的照射(控制为一起实行,同时比加工线的形成先实行af用激光la的照射)而不受新形成的加工线的影响地测定形成好的加工线的加工后位移。即,在本处理中,因为一起实行沿着第一方向的加工线pl2的形成及沿着第一方向的照射线al12的加工后位移的测定,所以即使沿着第一方向的加工线pl2中的任一个和沿着第一方向照射的af用激光la的照射线al12重叠,也能够不受沿着第一方向的加工线pl2的形成的影响而高精度地推定与沿着第二方向的多条加工线pl1有关的加工后位移。而且,由于沿着第一方向的加工线pl2中的任一个和沿着第一方向照射的af用激光la的照射线al12重叠,从而能够将与加工线pl2的形成及af用激光la的照射有关的处理简化(容易化)。

[0135]

图17是图16的检查工序(检查方法)的流程图。图17所示的步骤s301及步骤s302与上述的图10的步骤s1及步骤s2相同。在步骤s302之后,在检查装置1中,如图16的(a)所示,通过向背面21b照射af用激光la,并且检测背面21b上的af用激光la的反射光,获取沿着第一方向的照射线al11的各区域中的背面21b的位移数据即加工前af波形,获取沿着第二方向的照射线al21的各区域中的背面21b的位移数据即加工前af波形(步骤s303)。接下来,如图16的(b)所示,沿着第二方向向晶圆20照射多条线量的激光l(ch1)而形成多条加工线pl1(步骤s304)。接下来,如图16的(c)所示,沿着第一方向向晶圆20照射多条线量的激光l(ch2)而形成多条加工线pl2,并且获取沿着第一方向的照射线al12的各区域中的背面21b的位移数据即加工后af波形(步骤s305)。接下来,如图16的(d)所示,获取沿着第二方向的照射线al22的各区域中的背面21b的位移数据即加工后af波形(步骤s306)。之后的步骤s307~步骤s309与上述的图10的步骤s8~步骤s10相同。

[0136]

另外,在上述实施方式中,设为通过按照横跨多条加工线的方式照射af用激光la并检测其反射光来推定各加工线的加工状态而进行了说明,但不限于此,也可以通过沿着加工线照射af用激光la并检测其反射光来推定加工线的加工状态。图18是表示沿着加工线照射af用激光la而推定加工线的加工状态的方式的检查工序的图。在图18所示的检查工序中,控制部8首先控制af单元71,以通过沿着第一方向的照射线al1向背面21b照射af用激光la,并检测该背面21b上的af用激光la的反射光而测定沿着第一方向的照射线al1的各区域中的加工前位移(图18的(a))。在该情况下,控制部8可以将全部预定加工线作为照射线al1,也可以仅将一部分(例如一个)预定加工线作为照射线al1。接下来,控制部8控制光源31,以沿着第一方向向晶圆20照射激光而形成多条加工线pl(图18的(b)。控制部8也可以控制af单元71及光源31,以同时实行加工前位移的测定和多条加工线pl的形成。接下来,控制部8控制光源31,以通过沿着与加工线pl重叠的照射线al2向背面21b照射af用激光la,并检

测该背面21b上的af用激光la的反射光而测定沿着与加工线pl重叠的照射线al2的各区域中的加工后位移(图18的(c))。照射线al1及照射线al2例如是相互重叠的线。控制部8可以将全部加工线pl作为照射线al2,也可以仅将一部分(例如一个)加工线pl作为照射线al2。而且,控制部8对沿着照射线al1及照射线al2的相互对应的每个区域导出加工后位移及加工前位移的差值,并基于该差值推定与各区域有关的加工状态(龟裂状态)。

[0137]

这样,通过将用于测定加工前位移的af用激光la的照射方向、加工线pl的形成方向、及用于测定加工后位移的af用激光la的照射方向共同化,不需要在实施方式中说明的使晶圆20旋转的处理等,能够提高处理效率。此外,在沿着加工线pl照射af用激光la的本方式中,与以横跨多条加工线pl的方式照射af用激光la的情况不同,不能基于比较了多条加工线pl彼此的位移量的相对信息进行加工状态的推定,但能够基于加工后的绝对位移量推定加工线pl的加工状态。

[0138]

在上述的实施图18所示的检查工序的情况下,检查装置1也可以通过设置以与激光l的照射不同的轴照射af用激光la的结构(设置两侧分轴af)同时实施用于测定加工前位移的af用激光la的照射、加工线pl的形成、及用于测定加工后位移的af用激光la的照射。图19是示意性表示具有两侧分轴af单元的检查装置的结构的一部分的图。在图19所示的结构中,设置有以与经过聚光透镜33向晶圆20照射的激光l不同的轴照射af用激光la的af单元571、671。af单元571在激光加工前进方向上向比激光l靠前侧照射af用激光la。af单元571在激光加工前进方向上向比激光l靠后侧照射af用激光la。在去路和回路上激光加工前进方向相反的情况下,af单元571、671的作用相反。根据这样的两侧分轴af的结构,能够与向激光加工前进方向照射af用激光la的工序一起实行从af单元571照射af用激光la而实现的加工前位移的测定和从af单元671照射af用激光la而实现的加工后位移的测定。由此,在实施图18所示的检查工序的情况下,能够更高效地进行加工状态的推定。

[0139]

图20是表示上述的由两侧分轴af的结构推定加工线pl的加工状态的情况的显示画面的一例的图。图20的(b)表示由af单元571测定出的加工前位移(加工前af波形),图20的(c)表示由af单元671测定出的加工后位移(加工后af波形)。通过导出加工前位移(图20的(b)及加工后位移(图20的(c)的差值,显示图20的(a)所示的位移数据的差值即位移量。在图20的(a)中,示出龟裂状态为hc时的位移量。

[0140]

如上所述,在由两侧分轴af的结构推定加工线pl的加工状态的情况下,因为仅测定一条加工线pl的位移,所以不能基于比较了多条加工线pl彼此的位移量的相对信息进行加工状态的推定,但如图21所示,根据龟裂状态,位移数据的差值即位移量的绝对值及正负不同,因此,能够基于这些信息适当地推定加工线pl的加工状态。例如在图21的(a)所示的例子中,基于位移量的绝对值的平均值(由实线示出的值)较大且为正值的情况,能够推定为龟裂状态为hc。另外,例如在图21的(b)所示的例子中,基于位移量的绝对值的平均值(由实线示出的值)较小的情况,能够推定为龟裂状态为st或fc,通过进一步考虑拍摄单元的拍摄结果,能够推定为龟裂状态为st。

[0141]

同时实施加工前位移的测定、加工线pl的形成、及加工后位移的测定的结构不限于图19的两侧分轴af的结构。例如,如图22的(a)所示,检查装置1也可以取代向比激光l靠后侧照射af用激光la的af单元671(图19)而具备背面21b的凹凸测定用的一般的测距传感器871作为加工后位移的测定的结构。而且,如图22的(b)所示,检查装置1也可以取代向比

激光l靠前侧照射af用激光la的af单元571(图19)而具备背面21b的凹凸测定用的一般的测距传感器771作为加工后位移的测定的结构。在图22的(b)的结构中,因为不需要分轴af的结构,所以能够采用与图4的激光照射单元3相同地从一个聚光透镜33照射激光l及af用激光la的结构(同轴af)。此外,例如能够使用二维激光位移传感器作为测距传感器771、871。

[0142]

另外,检查装置1也可以进行空间光调制器32的图案偏移(lcos图案偏移)的自动设定。已知,相对于聚光透镜33的入射光瞳面的中心,使空间光调制器32的调制图案的中心偏移适当的量,由此,能够适宜地控制改性区域的形成状态。lcos图案偏移的自动设定是将调制图案的中心的优选的偏移量自动导出而设定。当前,例如对五条加工线pl以1.0刻度改变偏移量(图案偏移值)。即,如图23所示,将认为是适当的偏移量的第三线(中心)作为基准,将第一线的偏移量设定为中心-2.0,将第二线的偏移量设定为中心-1.0,将第四线的偏移量设定为中心 1.0,将第五线的偏移量设定为中心 2.0。而且,通过检查装置1在两个图案的检查条件下分别推定各加工线pl的龟裂状态的结果,如图23所示,仅第三线的任一个龟裂状态为bhc。在该情况下,检查装置1将在任意检查条件都为bhc的第三线的偏移量推定为优选的偏移量。检查装置1假设在检查前假定为适当的偏移量的偏移量在实际上适当,将该第三线的偏移量设定为检查中的偏移量。另一方面,检查装置1在仅在另外的线上成为bhc的情况下,将该另外的线的偏移量设定为最优值。

[0143]

另外,在实施方式中,设为检查装置1判定预定的加工条件是否适当而进行了说明,但检查装置1也可以通过推定龟裂状态来重新导出加工条件(进行提出条件)。另外,检查装置1不仅用于隐形切割装置,也可以用于切片装置及切边装置中的龟裂状态的自动判定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。