一种适用于小型异形h型钢的焊接方法

技术领域

1.本发明属于建筑配件加工技术领域,特别涉及一种适用于小型异形h型钢的焊接方法。

背景技术:

2.现代建筑在施工过程中经常需要加工一些小型异形h型钢,比如在桁架的上弦杆和下弦杆之间需设置小型异形h型钢,小型异形h型钢腹板的两端伸出对应端的翼缘板并发生弯曲异形,然后通过异形的腹板分别与上弦杆和下弦杆连接。目前常规的方法就是手工焊接,焊接效率低,且浪费人工,所以怎样快速加工制作小型异形h型钢是本领域技术人员的一种困扰。

3.因小型异形h型钢的腹板和翼缘板的厚度较薄,将腹板与翼缘板进行焊接时,焊接焊缝尺寸较小,如果使用大型龙门埋弧焊机进行焊接,其普遍使用大口径焊丝(φ=3~5mm),如果在规范的焊接速度下,会存在着焊缝尺寸过大的问题,容易导致小型h型钢出现一定的变形,进而使得小型h型钢不符合要求;而如果为保证合理的焊缝尺寸而调快焊接速度,则容易使焊缝出现未焊透、夹渣等焊接缺陷,也影响焊接质量。

技术实现要素:

4.针对现有技术存在的上述不足,本发明的目的就在于提供一种适用于小型异形h型钢的焊接方法,该焊接方法能有效保证小型异形h型钢的焊接质量,且焊接效率高。

5.本发明的技术方案是这样实现的:一种适用于小型异形h型钢的焊接方法,包括以下步骤:(1)搭建工作平台,在工作平台上安装两条与小车式自动埋弧焊机滑轮对应的轨道,然后将小车式自动埋弧焊机放置在工作平台的轨道上,以使小车式自动埋弧焊机能在轨道上往复移动;然后在小车式自动埋弧焊机的一侧安装用于放置待焊接小型异形h型钢的托架;(2)将待焊接小型异形h型钢的上翼缘板和下翼缘板分别与腹板点焊固定,然后将待焊接小型异形h型钢斜置在托架上,并使上翼缘板和腹板待焊接焊缝朝上且位于待焊接小型异形h型钢下端;(3)根据待焊接焊缝的起始位置调整小车式自动埋弧焊机的位置,然后调整小车式自动埋弧焊机的机械手臂,使得小车式自动埋弧焊机的焊枪导电嘴位于待焊接焊缝上方,然后输入焊接参数并启动小车式自动埋弧焊机,随着小车式自动埋弧焊机的移动完成该条焊缝的焊接;(4)调整待焊接小型异形h型钢,使得下翼缘板和腹板待焊接焊缝朝上且位于待焊接小型异形h型钢下端,重复步骤(3)完成该条焊缝的焊接;(5)对待焊接小型异形h型钢进行翻面,重复步骤(3)和步骤(4)依次完成上翼缘板和腹板、下翼缘板和腹板的两条焊缝的焊接,从而完成待焊接小型异形h型钢四条待焊接焊

缝的焊接。

6.进一步地,所述工作平台由两根工字钢和水平设置在两个工字钢之间的矩管构成,所述轨道由设置在矩管上表面的两根钢筋构成,两根钢筋嵌入小车式自动埋弧焊机左右两侧的滑轮内,以使小车式自动埋弧焊机沿轨道往复移动。

7.进一步地,所述托架由若干支撑板构成,所有支撑板沿矩管纵向并排间隔竖向设置在矩管一侧的地面上,并与矩管对应焊接固定,每块支撑板上设有开口朝上的v形缺口,且v形缺口对应的两边垂直。

8.与现有技术相比,本发明具有如下有益效果:本发明采用托架支撑小型异形h型钢,采用小车式自动埋弧焊机进行焊接,相比于人工使用焊枪进行焊接,本发明实现了机械化操作,能有效降低工作强度和提高工作效率,特别是批量加工制作小型异形h型钢时,能明显提高工作效率。同时,也能根据焊缝成形情况及时调节自动埋弧焊机的运行参数,保证了焊接质量。

附图说明

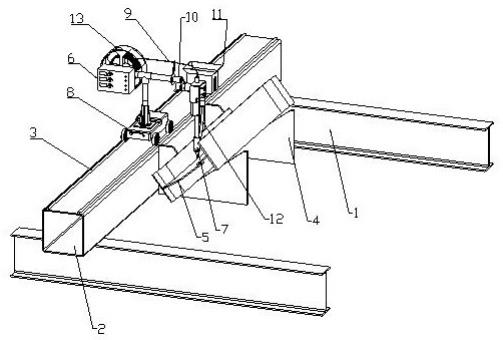

9.图1-本发明的结构示意图一。

10.图2-本发明的结构示意图二。

11.其中:1-工字钢;2-矩管;3-轨道;4-托架;5-小型异形h型钢;6-控制器;7-焊枪导电嘴;8-小车主体;9-焊丝;10-机械手臂;11-焊剂漏斗;12-导管;13-焊丝盘。

具体实施方式

12.下面结合附图和具体实施方式对本发明作进一步详细说明。

13.参见图1和图2,一种适用于小型异形h型钢的焊接方法,包括以下步骤:(1)搭建工作平台,在工作平台上安装两条与小车式自动埋弧焊机滑轮对应的轨道3,然后将小车式自动埋弧焊机放置在工作平台的轨道3上,以使小车式自动埋弧焊机能在轨道3上往复移动;然后在小车式自动埋弧焊机的一侧安装用于放置待焊接小型异形h型5钢的托架4;(2)将待焊接小型异形h型钢5的上翼缘板和下翼缘板分别与腹板点焊固定,然后将待焊接小型异形h型钢5斜置在托架4上,并使上翼缘板和腹板待焊接焊缝朝上且位于待焊接小型异形h型钢下端;如图1和图2所示,(3)根据待焊接焊缝的起始位置调整小车式自动埋弧焊机的位置,然后调整小车式自动埋弧焊机的机械手臂10,使得小车式自动埋弧焊机的焊枪导电嘴7位于待焊接焊缝上方,然后输入焊接参数并启动小车式自动埋弧焊机,随着小车式自动埋弧焊机的移动完成该条焊缝的焊接;(4)调整待焊接小型异形h型钢5,使得下翼缘板和腹板待焊接焊缝朝上且位于待焊接小型异形h型钢下端,重复步骤(3)完成该条焊缝的焊接;(5)对待焊接小型异形h型钢5进行翻面,重复步骤(3)和步骤(4)依次完成上翼缘板和腹板、下翼缘板和腹板的两条焊缝的焊接,从而完成待焊接小型异形h型钢四条待焊接焊缝的焊接。

14.上翼缘板和下翼缘板是相对的,在焊接过程中,先完成位于同一面上的两条焊缝

的焊接,然后对小型异形h型钢进行翻面,然后再焊接另一面上的两条焊缝,只是在焊接时要按顺序进行焊接,比如位于上翼缘板和腹板对应的两条焊缝是1和2,下翼缘板和腹板对应的两条焊缝的3和4,而1和3位于小型异形h型钢的同一面上,2和4位于小型异形h型钢的同一面上,那么在焊接过程的顺序为1、3、2、4或者3、1、4、2或者2、4、1、3或者4、2、3、1。每次调整小型异形h型钢位置以及对小型异形h型钢进行翻面时,均可以采用两个夹钳夹在小型异形h型钢的一端的翼缘板上,使用电机将小型异形h型钢5提起,然后轻轻放在托架上。图1和图2是对位于同一面上的两条焊缝进行时,小型异形h型钢的两种放置状态。

15.参见图1,所述小车式自动埋弧焊机包括小车主体8以及设于小车主体8上的控制器6、焊丝盘13、焊剂漏斗11、焊枪导电嘴7和机械手臂10,所述控制器6用于调节焊接参数,所述焊丝盘13用于放置焊丝,所述焊剂漏斗11用于放置焊剂;小车主体8上竖直设有支撑柱,支撑柱上端水平设有支撑梁,所述控制器6和焊丝盘13固定在支撑梁一端,机械手臂10设置在支撑梁另一端,且所述焊剂漏斗11和焊枪导电嘴7设置在机械手臂10上,便于随机械手臂10移动,所述焊接导电嘴7朝下便于对放置在托架上的小型异形h型钢进行焊接,焊剂漏斗11出口端连接有导管12,所述导管12自由端固定在焊枪导电嘴7上,便于将焊剂堆敷到待焊处。

16.焊接时,操作人员先将小型异形h型钢5水平放在托架上,再根据小型异形h型钢的焊缝起始位置,将小车主体滑至该位置,并调整机械手臂10,将焊枪导电嘴调至焊缝上方,并控制好焊丝9的干伸长;随后由操作人员将颗粒状的焊剂由焊剂漏斗经导管均匀地堆敷到焊缝的待焊处,并在控制器6上输入合理的焊接参数(焊接速度、送丝速度和焊接电流等),小车主体8在轨道上滑动,焊丝盘13便将焊丝9经焊枪导电嘴7在送进焊接区,随着焊枪导电嘴7下所产生电弧燃烧,加热焊丝9和母材。电弧热使焊丝、焊剂及母材局部熔化和部分蒸发,金属蒸汽、焊剂蒸汽和冶金过程中析出的气体在电弧的周围形成一个空腔,熔化的焊剂在空腔上部形成一层熔渣壳。待四条焊缝都焊接完成,经短暂的冷却后,操作人员便用钢筋将焊缝表面的熔渣壳铲去,小型异形h型钢便加工完成,然后使用电机将其送入规定的区域存放即可。

17.这里采用小车式自动埋弧焊机焊接小型异形h型钢,采用小车式自动埋弧焊机普遍使用小口径焊丝(φ=1.6~2mm),避免因焊缝尺寸过大影响小型异形h型钢的焊接质量,并且操作人员可根据焊接情况对小车式自动埋弧焊机实现实时控制,根据焊缝成形情况及时调节自动埋弧焊机的运行参数,保证了焊接质量。相对于使用手工焊接,实现了机械化操作,能有效降低工作强度和提高工作效率。

18.具体实施时,所述工作平台由两根工字钢1和水平设置在两个工字钢1之间的矩管3构成,所述轨道3由设置在矩管2上表面的两根钢筋构成,两根钢筋嵌入小车式自动埋弧焊机左右两侧的滑轮内,以使小车式自动埋弧焊机沿轨道3往复移动。

19.本实施例中矩管的规格为400*400*10mm,为保证操作人员在加工构件时的操作合理性和舒适性,以及在操作过程中对焊缝进行观察,本实施例中的工作平台的高度不应低于1米。

20.具体实施时,所述托架4由若干支撑板构成,所有支撑板沿矩管2纵向并排间隔竖向设置在矩管2一侧的地面上,并与矩管2对应焊接固定,每块支撑板上设有开口朝上的v形缺口,且v形缺口对应的两边垂直。

21.本实施例中支撑板采用δ=20的钢板加工制成,由图可知本实施例中支撑板有两块,支撑板设置在地面上并与矩管对应侧焊接固定,v形缺口对应的两边垂直,即v形缺口为一个直角缺口,这样使得小型异形h型钢能稳定放置在托架上,且便于操作人员进行操作和观察。

22.最后需要说明的是,本发明的上述实施例仅是为说明本发明所作的举例,而并非是对本发明实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化和变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。