1.本发明涉及索具中索节与钢/铝/铜丝绳压制连接的方法,特别是一种制造压制索具的温压工艺,属于钢铁制品制造领域。

背景技术:

2.吊具、缆索、输电线路等用钢/铝/铜丝绳相互连接时,需要在钢/铝/铜丝绳头部连接索节(钢/铝/铜丝绳与索节连接后的整体称为“索具”),该索节一端通过压制的方法握紧钢/铝/铜丝绳,另一端使用销孔连接方式与另一根钢/铝/铜丝绳索节连接,从而实现两根钢/铝/铜丝绳的连接。为实现索节握紧钢/铝/铜丝绳,且不对钢/铝/铜丝绳造成损伤,理想情况下要求索节强度要低一些,且具有良好的韧性;而为实现销孔连接的安全服役,理想情况下要求索节要高强度和高韧。为实现索节的安全服役,目前有两种处理方法:一是将索节整体做成统一均匀的强度,此时为尽量减小在压制过程中对钢/铝/铜丝绳的损伤,索节强度不能太高,但由此带来的不利于影响是为了保障销孔一端的服役安全性,需要增大其尺寸,从而使索节质量增加,显著影响服役过程的动态性能;二是通过复杂的热处理工艺将索节一端做成低强高韧,另一端做成高强高韧材料(一般是先将索节强度整体做低,而后通过局部淬火等工艺提升销孔端强度),但是通常这种热处理工艺比较复杂,且需要精确控制低强和高强间的过渡区性能,实际生产中索节质量稳定性控制困难。而且由于强度高和低两端之间的过渡区强度难以精确控制,其尺寸也必须足够大才能保障索节安全服役。

3.因此,打破传统索节制造和压制思路,发明一种简单、可靠的新索节压制成形工艺并指出其配套索节材料选择原则具有重要的实际应用价值。

技术实现要素:

4.本发明的目的在于提供一种制造压制索具的温压工艺并提出配套索节材料选择原则。具体是指充分利用材料相变前后强度差异,利用材料在奥氏体区强度较低的特性开展压制,实现对钢/铝/铜丝绳充分握紧的同时减小对其的损伤;在压制完成后,索节自然冷却过程中发生奥氏体向马氏体的相变,相变后材料强度大幅上升,可以满足销孔端的强度要求,并进一步握紧钢/铝/铜丝绳,从而保障整个索节的安全服役。

5.本发明的技术方案是:

6.一种制造压制索具的温压工艺,该工艺由以下关键步骤组成:

7.(1)选择一种ms点温度低于或略高于钢/铝/铜丝绳可承受的最高温度的马氏体钢材料,同时该马氏体钢材料在空冷淬火状态下具有优异的冲击韧性和满足索节服役要求的强度;

8.(2)使用选定的马氏体钢材料按照相应尺寸要求制造索节;

9.(3)将索节放入热处理炉中加热,完全奥氏体化后逐渐冷却至设定压制温度t1;

10.(4)将温度为t1的索节从炉中取出,将钢/铝/铜丝绳穿入索节中,参考现有常温工艺进行压制;

11.(5)压制完成后将索具静置到空气中自然冷却至室温获得马氏体组织。

12.所述的制造压制索具的温压工艺,应用于温压的索节材料是高强高韧马氏体钢,且满足以下三个条件:

13.(1)马氏体钢材料在空冷淬火状态下具有优异的冲击韧性,能满足索节服役要求,夏比冲击功大于80j,且越高越好;

14.(2)马氏体钢材料在空冷淬火状态下具有足够高的强度,能满足索节压制端和销孔连接端服役要求,屈服强度不低于700mpa,且越高越高;

15.(3)材料的ms点温度低于钢/铝/铜丝绳可承受的最高温度,或略高于钢/铝/铜丝绳可承受的最高温度50℃内。

16.所述的制造压制索具的温压工艺,压制前索节按照设计要求加工到合格尺寸,而后将索节放入热处理炉中加热,完全奥氏体化后空冷或者在模具内强制冷却至设定压制温度t1。

17.所述的制造压制索具的温压工艺,设定的压制温度t1由钢/铝/铜丝绳可承受的最高温度,以及索节材料在此温度下的变形抗力综合确定,且必须高于材料的马氏体相变结束点mf温度。

18.所述的制造压制索具的温压工艺,压制工艺和压制后的检验依据现有室温压制工艺及检验方法,或者根据温压特性进行调整。

19.所述的制造压制索具的温压工艺,压制后索节静置在空气中冷却至室温后即可使用,或者将压制完成后的索具整体在不超过钢/铝/铜丝绳可承受的最高温度以下20℃进行退火处理,其中索具由钢/铝/铜丝绳和索节组成。

20.本发明的具体原理和机制说明如下:

21.如前所述,索节与钢/铝/铜丝绳之间通过压制连接,为实现索节握紧钢/铝/铜丝绳,且不对钢/铝/铜丝绳造成损伤,理想情况下要求索节强度要低。本发明提出选择一种ms点温度略高于钢/铝/铜丝绳可承受的最高温度(50℃内),或低于钢/铝/铜丝绳可承受的最高温度的马氏体钢材料,将其首先加热到完全奥氏体化,此时材料的显微组织为奥氏体,而后控制冷却到设定的t1温度,此温度下材料显微组织仍然为奥氏体组织(或主要为奥氏体组织),强度很低,在此温度下将索节和钢/铝/铜丝绳压制在一起,可以实现既握紧又不损伤钢/铝/铜丝绳的目标。

22.而在t1温度下将索节与钢/铝/铜丝绳之间通过压制连接后,索节的强度还很低,不能满足销孔端高强度的要求。针对此问题,本发明提出,选用的索节材料是一种马氏体钢,该材料在自然空冷状态下就可发生从奥氏体向马氏体的转变,不需要后续实施特殊工艺改变材料微观结构,而这个转变发生之后,材料的强度会大幅提升,从而使销孔端的强度也满足应用需求。而且,本发明提出所选择的马氏体钢材料在具有高强度的同时还需要兼具良好的韧性,进一步保障了索具的服役安全性。此外,对于压制端,在温压后冷却至室温发生马氏体相变后材料强度也会显著提升,这也有利于进一步减小压制端索节尺寸,从而减轻索节重量,实现轻量化。

23.与现有工艺相比,本发明的优势非常显著,主要体现在如下优点及有益效果:

24.1)可以显著缩减索节制造工艺流程:传统工艺下索节需要通过多道次热处理制作成一端软一端硬,这些工艺流程复杂,难精确控制,质量稳定性差。本发明中索节只需要一

次整体热处理;

25.2)可以显著降低索节尺寸和重量:传统工艺下为减小压制过程对钢/铝/铜丝绳的损伤,索节一端强度很低,为保障索节安全服役,索节压制端直径需要很大,索节重量大。本发明中,索节在压制冷却后,整体相变为高强高韧马氏体组织,压制端的直径和长度都可以大幅缩减,从而显著降低索节的尺寸和重量。

26.3)可以消除索节中性能过渡区:传统工艺下索节一端软一端硬,中间存在长度和性能难精确控制的过渡区,常成为索节失效的区域。本发明中索节整体是一个性能状态,不存在过渡区,可显著提升索节的服役安全性。

附图说明

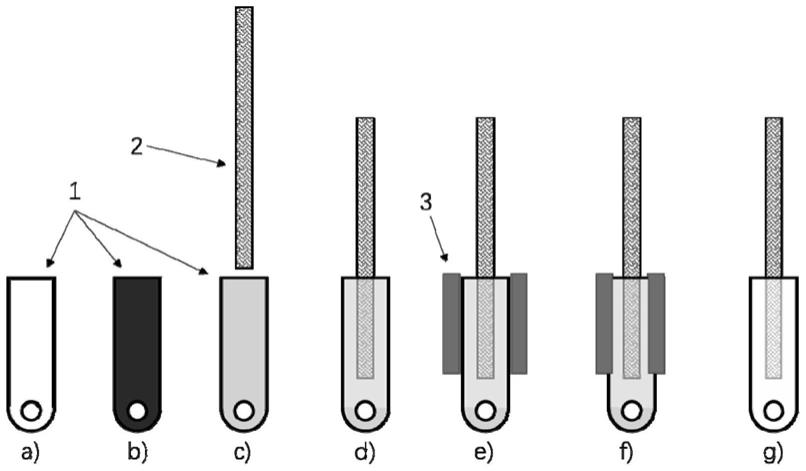

27.图1:一种制造压制索具温压工艺,其中a)-g)为压制工艺过程示意图。

28.图中标记:1为索节;2为钢丝绳或铝丝绳或铜丝绳;3为压制模具。

具体实施方式

29.在具体实施过程中,吊具、缆索、输电线路等用钢/铝/铜丝绳相互连接时,需要在钢/铝/铜丝绳头部连接一个索节,该索节一端通过压制的方法握紧钢/铝/铜丝绳,另一端通常使用销孔连接方式与另一根钢/铝/铜丝绳索节连接,从而实现两根钢/铝/铜丝绳的连接。为实现索节握紧钢/铝/铜丝绳,且不对钢/铝/铜丝绳造成损伤,要求索节强度较低且韧塑性良好;而为实现销孔连接的安全服役,要求索节具有高强度和高韧特性,因此要求索节一端强度低一端强度高。本发明利用高韧性马氏体钢在未发生或部分发生马氏体相变时显微组织为奥氏体或奥氏体 马氏体双相组织,强度较低,易于压制的特点,将索节和钢/铝/铜丝绳压制在一起,压制后自然冷却至室温,冷却过程中材料发生马氏体相变,转变为高强度的马氏体组织,既满足握紧钢/铝/铜丝绳的要求,又满足销孔连接端的高强高韧要求。

30.下面,通过实施例对本发明进一步详细阐述。

31.实施例1

32.本实施例中,制造压制索具的温压工艺如下:

33.1)压制对象为最高耐温250℃的钢丝绳。首先裁剪规定长度的钢丝绳,钢丝绳两头用砂轮打至边缘光滑,备用;

34.2)选择一种ms点温度为210℃的马氏体钢,该材料在空冷状态下得到的马氏体组织强度可达750mpa以上,室温akv冲击功不低于100j;

35.3)使用上述马氏体钢材料,根据设计要求加工制造出索节1,见图1a);

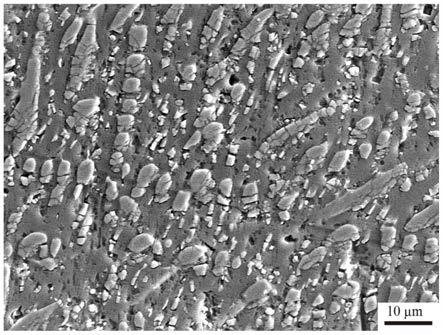

36.4)将制造出的索节1,放置加热炉,加热至完全奥氏体化温度;待索节1完全奥氏体化后,保温30分钟,取出,冷却至温度为230℃,将索节1置于加热炉内,保温30分钟,待索节1温度均匀;索节1材料在230℃时显微组织为全奥氏体组织,屈服强度~150mpa,见图1b);

37.5)取出一个索节1,穿入第一步准备的压制用钢丝绳2一头,索节1放置于压制模具3中,施加1500kn压制力,至压制模具3合模,冷却至室温,见图1c)、图1d)、图1e)、图1f)、图1g);

38.6)重复2~4步,取出另一索节1,穿入步骤5)中钢丝绳2另一头,索节1放置于压制模具3,施加1500kn压制力,至压制模具3合模,冷却至室温,见图1c)、图1d)、图1e)、图1f)、

图1g);

39.7)压制完成后,索具自然空冷至室温,放入拉力机,拉伸破断,破断力满足要求,证明此压制方法合理可行。

40.实施例2

41.本实施例中,制造压制索具的温压工艺如下:

42.1)压制对象为最高耐温250℃的钢丝绳。首先裁剪规定长度的压制用钢丝绳,钢丝绳两头用砂轮打至边缘光滑,备用;

43.2)选择一种ms点温度为210℃的马氏体钢,该材料在空冷状态下得到的马氏体组织强度可达900mpa以上,室温akv冲击功不低于80j;

44.3)使用上述马氏体钢材料,根据设计要求加工制造出索节1,见图1a);

45.4)将制造出的索节1,放置加热炉,加热至完全奥氏体化温度;待索节1完全奥氏体化后,保温30分钟,取出,冷却至加热炉内温度为190℃,将索节1置于加热炉内,保温30分钟,待索节1温度均匀;索节1材料在190℃时显微组织为奥氏体 少量马氏体组织,屈服强度~250mpa,见图1b);

46.5)取出一个索节1,穿入第一步准备的压制用钢丝绳2一头,索节1放置于压制模具3中,施加2000kn压制力,至压制模具3合模,冷却至室温,见图1c)、图1d)、图1e)、图1f)、图1g);

47.6)重复2~4步,取出另一索节1,穿入步骤5)中钢丝绳2另一头,索节1放置于压制模具3,施加2000kn压制力,至压制模具3合模,冷却至室温,见图1c)、图1d)、图1e)、图1f)、图1g);

48.7)压制完成后,索具自然空冷至室温,放入拉力机,拉伸破断,破断力满足要求,证明此压制方法合理可行。

49.实施例3

50.本实施例中,制造压制索具的温压工艺如下:

51.1)压制对象为最高耐温160℃的铝丝绳。首先裁剪规定长度的压制用,铝丝绳两头用砂轮打至边缘光滑,备用;

52.2)选择一种ms点温度为200℃的马氏体钢,该材料在空冷状态下得到的马氏体组织强度可达900mpa以上,室温akv冲击功不低于100j;

53.3)使用上述马氏体钢材料,根据设计要求加工制造出索节1,见图1a);

54.4)将制造出的索节1,放置加热炉,加热至完全奥氏体化温度;待索节1完全奥氏体化后,保温30分钟,取出,放置到另一个保温炉,保温炉内温度为150℃,保温30分钟,待索节1温度均匀;此温度下索节1材料显微组织为奥氏体 少量马氏体组织,屈服强度~300mpa,见图1b);

55.5)取出一个索节1,穿入第一步准备的压制用铝丝绳2一头,索节1放置于压制模具3中,施加2500kn压制力,至压制模具3合模,冷却至室温,见图1c)、图1d)、图1e)、图1f)、图1g);

56.6)重复2~4步,取出另一索节1,穿入步骤5)中铝丝绳2另一头,索节1放置于压制模具3,施加2500kn压制力,至压制模具3合模,冷却至室温,见图1c)、图1d)、图1e)、图1f)、图1g);

57.7)压制完成后,索具自然空冷至室温,而后整体将索具进行130℃退火处理,消除部分压制残余应力;

58.8)将索具放入拉力机,拉伸破断,破断力满足要求,证明此压制方法合理可行。

59.实施例4

60.本实施例中,制造压制索具的温压工艺如下:

61.1)压制对象为最高耐温280℃的铜丝绳。首先裁剪规定长度的压制用,铜丝绳两头用砂轮打至边缘光滑,备用;

62.2)选择一种ms点温度为180℃的马氏体钢,该材料在空冷状态下得到的马氏体组织强度可达950mpa以上,室温akv冲击功不低于120j;

63.3)使用上述马氏体钢材料,根据设计要求加工制造出索节1,见图1a);

64.4)将制造出的索节1,放置加热炉,加热至完全奥氏体化温度;待索节1完全奥氏体化后,保温30分钟,取出,放置到另一个保温炉,保温炉内温度为260℃,保温30分钟,待索节1温度均匀;此温度下索节1材料显微组织为完全的奥氏体组织,屈服强度~100mpa,见图1b);

65.5)取出一个索节1,穿入第一步准备的压制用铜丝绳2一头,索节1放置于压制模具3中,施加1000kn压制力,至压制模具3合模,冷却至室温,见图1c)、图1d)、图1e)、图1f)、图1g);

66.6)重复2~4步,取出另一索节1,穿入步骤5)中铜丝绳2另一头,索节1放置于压制模具3,施加1000kn压制力,至压制模具3合模,冷却至室温,见图1c)、图1d)、图1e)、图1f)、图1g);

67.7)压制完成后,索具自然空冷至室温,而后整体将索具进行200℃退火处理,消除部分压制残余应力;

68.8)将索具放入拉力机,拉伸破断,破断力满足要求,证明此压制方法合理可行。

69.实施例结果表明,本发明与传统一端硬一端软的索节压制方法相比,不仅大大简化了索节的制造工艺,而且可以有效降低索节的质量,优势明显。本发明方法具有普适性,既可以用于上述钢/铝/铜丝绳索具的制造,还可以用于其它连接方式处。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。