1.本发明涉及锂离子电池技术领域,具体涉及一种耐高压锂二次电池电解液、锂二次电池。

背景技术:

2.近年来由于环境污染和化石燃料资源日渐匮乏,以绿色能源取代日益枯竭的化石能源成为世界各国新能源开发方向。自商用锂离子电池问世以来,以绿色环保为突出优势的锂离子电池产业迅速发展,目前已广泛应用于纯电动汽车、混合动力汽车及便携式储能设备等领域。其中,锂离子二次电池作为电动汽车、插电混合动力汽车中最有潜力的动力电池体系,已迎来空前的发展机遇,与此同时,也对锂离子电池的能量密度、安全性能、储存性能等提出更为严苛的要求。

3.关于耐高压锂离子电池电解液,cn2019113750371公开了一种高电压电解液及含有该电解液的锂离子电池,包含以下组份:非水有机溶剂、电解质锂盐、氟代碳酸乙烯酯、氟代二氰基磺酸内酯化合物和添加剂;所述氟代碳酸乙烯酯占电解液总质量的1-10%;所述氟代二氰基磺酸内酯化合物占电解液总质量的0.1-8%。氟代碳酸乙烯酯可在负极表面形成致密柔韧和低阻抗的sei膜,同时可降低电解液表面张力并增加电解液在高电压下的耐氧化性能。氟代二氰基磺酸内酯化合物使正极材料的晶体结构更稳定,增加了电极与电极液界面的相容性。

4.氟代二氰基磺酸内酯化合物具有如下结构式:

[0005][0006]

其添加剂可选择为:括硫酸乙烯酯、亚硫酸乙烯酯、亚硫酸丙烯酯、碳酸乙烯亚乙酯中的一种或多种。

[0007]

其高温条件下的高电压循环容量保持率最高达到83%以上,高温存储性能最高达到了容量保持率88%,容量恢复率92%。

[0008]

可以认为,上述的氟代二氰基磺酸内酯化合物以及合适的添加剂的选用能够达到较为优异的应用效果。

[0009]

本方案所着重研究的方向是:如何针对高压锂二次电池的电解液进行进一步优化,提高高温循环和存储性能。

技术实现要素:

[0010]

本发明的目的之一在于,提供一种在耐高压锂二次电池电解液,其在高电压下具有良好的循环性能以及高温存储性能。

[0011]

本发明的目的之二在于,提供一种含有上述电解液的锂二次电池。

[0012]

为实现上述目的,本发明提供了一种耐高压锂二次电池电解液,包含非水溶剂、锂盐和添加剂;

[0013]

所述添加剂具有如下式1所示结构:

[0014][0015]

其中r为h、含1~5个碳的烷基(如甲基、乙基、丙基等)、1~5个碳的烷氧基(如甲氧基、乙氧基等)、氟、含有1~5个碳的氟代烷基、苯基以及苯环衍生物基团之一。

[0016]

在上述的耐高压锂二次电池电解液中,所述r为h、甲基、乙基、甲氧基、丙氧基、氟、全氟代甲基、氟苯之一。

[0017]

在上述的耐高压锂二次电池电解液中,所述电解液添加剂的质量相当于所述电解液的总质量0.01%~3%,优选为1%~2%。

[0018]

在上述的耐高压锂二次电池电解液中,所述锂盐选自六氟磷酸锂(lipf6)、四氟硼酸锂(libf4)、二草酸硼酸锂(libob)、二氟草酸硼酸锂(liodfb)、双氟磺酰亚胺锂盐(lifsi)、双三氟甲基磺酰亚胺锂(litfsi)、二氟二草酸磷酸锂(liodfp)、4,5-二氰基-2-三氟甲基咪唑锂(litdi)中的至少一种。

[0019]

在上述的耐高压锂二次电池电解液中,所述锂盐在电解液中的浓度为0.5m~1.5m。

[0020]

在上述的耐高压锂二次电池电解液中,所述非水溶剂选自链状碳酸酯类溶剂、环状碳酸酯类溶剂、羧酸酯类溶剂中的一种或多种;

[0021]

环状碳酸酯类溶剂为碳酸乙烯酯(ec)、碳酸丙烯酯(pc)中至少一种;

[0022]

链状碳酸酯类溶剂指的是碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸甲乙酯(emc)中至少一种;

[0023]

羧酸酯类类溶剂指的是乙酸丙酯(pa)、乙酸乙酯(ea)、丙酸乙酯(ep)、丙酸丙酯(pp)中至少一种。

[0024]

在上述的耐高压锂二次电池电解液中,还包括辅助添加剂,所述辅助添加剂为氟代碳酸乙烯酯、二氟代碳酸乙烯酯、1,3-丙烯磺酸内酯、1,3-丙烷磺酸内酯、1,4-丁磺酸内酯、硫酸乙烯酯、甲烷二磺酸亚甲酯、三(三甲硅烷)硼酸酯、三(三甲硅烷)磷酸酯中的至少一种;

[0025]

优选地,所述辅助添加剂不超过电解液重量的15%。。

[0026]

同时,本发明还公开了一种耐高压锂二次电池,所述锂二次电池包括正极、负极、隔膜和如上任一项所述的电解液;

[0027]

其中:正极材料的活性成分为钴酸锂;

[0028]

负极材料选自石墨、硅碳复合材料、钛酸锂中的至少一种。

[0029]

本发明的有益效果如下:

[0030]

本发明的电解液添加剂在高电压下具有良好的循环性能以及高温存储。

[0031]

究其原因在于:式1结构中咪唑基团上的n上面存在孤对电子,对电解液中活泼氢和路易斯酸类物质(如pf5)具有络合作用,降低其对电池体系的破坏,提升电池的高温和循环稳定性,式1结构中的氰基可以有效络合正极溶出的钴离子,阻止其向负极表面迁移,保护负极的sei膜,提升电池在高电压下的存储、循环稳定性,两种基团协同作用,对高电压电池的高温性能和使用寿命有明显提升。

具体实施方式

[0032]

下面结合具体实施方式,对本发明的技术方案作进一步的详细说明,但不构成对本发明的任何限制。

[0033]

实施例1:

[0034]

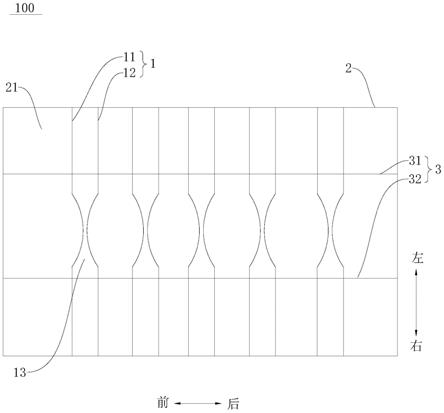

实施例1高电压锂离子软包电池的制备方法如下:

[0035]

根据电池的容量设计,正负极材料容量确定涂布面密度。所述正极活性物质为购自厦门钨业的高电压钴酸锂材料;所述负极活性物质为购自深圳贝特瑞的人造石墨;所述隔膜为购自星源材质、厚度为20μm的pe涂陶瓷隔膜;

[0036]

所述正极制备步骤为:按96.8:2.0:1.2质量比混合钴酸锂,导电碳黑和粘结剂聚偏二氟乙烯,分散在n-甲基-2-吡咯烷酮中,得到正极浆料,将正极浆料均匀涂布在铝箔的两面上,

[0037]

经烘干、压延和真空干燥,用超声波焊机焊上铝制引出线后得到厚度在100~150μm之间的正极片;

[0038]

所述负极制备步骤为:按95:1.5:1.5:3的质量比混合石墨,导电碳黑、粘结剂丁苯橡胶和羧甲基纤维素,分散在去离子水中,得到负极浆料,将负极浆料涂布在铜箔的两面上,经烘干、压延和真空干燥,用超声波焊机焊上镍制引出线后得到厚度在100~150μm之间的负极片;

[0039]

将制得的正极片、隔膜、负极片按顺序叠好,卷绕得到裸电芯;

[0040]

所述电解液制备步骤为:将碳酸乙烯酯(ec)、碳酸丙烯酯(pc),碳酸二乙酯(dec)和丙酸丙酯(pp)按质量比10:20:20:50进行混合,混合后加入质量百分比为15%的六氟磷酸锂、8%的氟代碳酸乙烯酯(fec)、4%的1,3-丙烷磺内酯(ps)、1%的二氟草酸硼酸锂(liodfb)以及0.1%具有式1所示结构的添加剂,其中r基团为h原子。

[0041]

将裸电芯置于铝塑膜外包装中,将上述制备的电解液注入到干燥后的电池中,封装、静置、化成、整形、容量测试,完成锂离子电池的制备。

[0042]

实施例2~5:

[0043]

与实施例1大体相同,不同的地方在于,具有式1所示结构的添加剂质量百分比量

调整为0.3%、1%、2%、3%。

[0044]

实施例6:

[0045]

与实施例4大体相同,不同的地方在于,r基团为甲基。

[0046]

实施例7:

[0047]

与实施例4大体相同,不同的地方在于,r基团为乙基。

[0048]

实施例8:

[0049]

与实施例4大体相同,不同的地方在于,r基团为甲氧基。

[0050]

实施例9:

[0051]

与实施例4大体相同,不同的地方在于,r基团为丙氧基。

[0052]

实施例10:

[0053]

与实施例4大体相同,不同的地方在于,r基团为f原子。

[0054]

实施例11:

[0055]

与实施例4大体相同,不同的地方在于,r基团为三氟甲基。

[0056]

实施例12:

[0057]

与实施例4大体相同,不同的地方在于,r基团为氟苯基。

[0058]

实施例13:

[0059]

与实施例4大体相同,不同的地方在于,溶剂中的碳酸二乙酯(dec)替换为丙酸乙酯(ep)。

[0060]

实施例14:

[0061]

与实施例4大体相同,不同的地方在于,电解液中不含1,3-丙烷磺内酯(ps)和二氟草酸硼酸锂(liodfb)。

[0062]

实施例15:

[0063]

与实施例4大体相同,不同的地方在于,电解液中不含氟代碳酸乙烯酯(fec)。

[0064]

对比例1:

[0065]

与实施例4大体相同,不同的地方在于,电解液中不含具有式1结构的添加剂。

[0066]

对比例2:

[0067]

与实施例4大体相同,不同的地方在于,将2%质量分数的具有式1结构的添加剂替换为2%质量分数的具有式2结构的添加剂。

[0068]

对比例3:

[0069]

与实施例4大体相同,不同的地方在于,将2%质量分数的具有式1结构的添加剂替换为2%质量分数的丁二腈(sn)。

[0070]

对比例4:

[0071]

与实施例13大体相同,不同的地方在于,电解液中不含具有式1结构的添加剂。

[0072]

对比例4:

[0073]

与实施例14大体相同,不同的地方在于,电解液中不含具有式1结构的添加剂。

[0074]

对比例6:

[0075]

与实施例15大体相同,不同的地方在于,电解液中不含具有式1结构的添加剂。

[0076]

上述实施例和对比例所采用的电解液配方中溶剂和添加剂用量如表1所示,其中溶剂部分为各组分质量比,添加剂和锂盐为其在电解液总质量中的占比。特别地,实施例4、

实施例6~12中的具有式1所示结构的添加剂和对比例2中具有式2所示结构的添加剂分别用a1~a8和s1表示。

[0077]

表一:实施例和对比例电解液配方

[0078][0079][0080]

锂离子电池性能测试

[0081]

对实施例1至15与对比例1至6进行电池性能测试,测试方法如下:

[0082]

45℃0.5c/0.5c高温循环测试:在45℃以0.7c恒流充电至4.5v,恒压4.5v充电至截止电流0.05c,然后以1c恒流对电池进行放电,放电容量记为c0,重复充放电工步200周,获得第200周放电容量c

200

,容量保持率=c

200

/c0*100%。-10℃低温放电测试:在25℃以1c恒流充电至4.5v,恒压4.5v充电至截止电流0.05c,然后以1c恒流对电池进行放电,放电容量

记为c0。在25℃下,以1c恒流充电至4.5v,恒压4.5v充电至截止电流0.05c,然后将电池转移至-10℃搁置240min,然后以0.2c恒流对电池进行放电至3.4v,放电容量记为c1,-10℃放电容量保持率=c1/c0*100%。电池85℃6h存储厚度膨胀率、容量保持以及容量恢复测试:在25℃以1c恒流充电至4.5v,恒压4.5v充电至截止电流0.05c,然后以1c恒流对电池进行放电,放电容量记为c0。在25℃下,以1c恒流充电至4.5v,恒压4.5v充电至截止电流0.05c,记录电池厚度d0,然后将电池置于85℃防爆烘箱中,存储6小时后在烘箱中测试电池厚度d0,之后将电池取出冷却至室温,测试其1c放电至3.0v的放电保持容量c2,然后重复充放电工步3周后记录电池第3周放电容量c3,厚度膨胀率=(d

1-d0)/d0*100%,容量保持率=c2/c0*100%,容量恢复率=c3/c0*100%。

[0083]

上述实施例中的电解液经制成锂离子电池后,测试锂离子电池的高温循环性能、高温存储性能和低温放电性能,结果如表二所示:

[0084]

表二:锂离子电池性能测试结果

[0085]

[0086][0087]

实验结果分析:

[0088]

1、通过对比对比例1和实施例1~5可知如式1所示的添加剂对电池高温循环、高温存储性能有明显提升,对低温放电容量保持率有负面影响,优选加入量为2~3%质量分数;从经济性角度来说,2%是最优选的。

[0089]

2、通过对比实施例4、实施例6~12可知,在添加量为2%质量分数时,几种具有式1结构的添加剂中添加剂a5的高温循环和高温存储性最优,对低温放电性能的负面影响相对较小,综合性能最优。

[0090]

3、通过对比对比例2、对比例3和实施例9可以发现,在添加量为2%质量分数时,添加剂a5对电池高温循环和高温存储性能的提升明显优于商用的腈类添加剂丁二腈(sn)和具有专利cn 111092264 a中公开的添加剂1-氟-2-丙腈-3-氰基-1,3-丙磺酸内酯(s1),低温性能负面影响大于丁二腈(sn),小于1-氟-2-丙腈-3-氰基-1,3-丙磺酸内酯(s1)。

[0091]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,

均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。