1.本发明涉及半导体封装与测试,尤其是测试过程中的器件转运。

背景技术:

2.在芯片制作过程中,通常需要对芯片进行测试,例如对芯片进行老化(burn-in)测试,因此需要将托盘上的芯片转移到老化测试板(burn-in board)上并在测试完成后从老化测试板上转出。目前通常采用低成本老化(lcbi)测试设备,并利用其配备的机械手(blu)来完成芯片在老化测试板与托盘之间的转运工作。为了准确地抓取托盘上的芯片,需要测试设备准确地控制机械手找到每个芯片在托盘上的位置,即需要对blu进行定位。一般地,需要提前将设备机械手blu的定位信息存储在测试设备的控制器中,以便设备根据这些位置使机械手能自动地从托盘上拾取每个芯片。

3.实际中,由于一台lcbi测试设备需要支持很多不同型号的芯片产品,通常不同的产品有不同的封装尺寸以及相适配的托盘,因此每台lcbi设备需要匹配不同规格的用于抓取芯片的blu机械头。此外,对于不同芯片及其适配的托盘,芯片在托盘上存在横向放置(可表示为0度)或纵向放置(可表示为90度)二种不同的放置方式。因此,在设备进行芯片产品转移时,需要更换不同尺寸的机械头以及相匹配的托盘并且同时考虑到芯片的放置方式,因此需要为在同一台测试设备上操作的所有不同尺寸的芯片定位blu机械头相对于不同托盘的位置。

4.图1示意性地示出了在托盘上定位blu机械头的示意图。如图所示,在实际操作中,每三个托盘tray a、tray b、tray c构成一组模块,如图中hb1、hb2所示,每一组托盘由lcbi测试设备上的二个机械手负责处理,如图所示,由装配有机械头bluh的机械手blu1a、blu 1b负责处理模块hb1内的三个托盘即tray a、tray b、tray c、,而由装配有机械头的机械手blu 2a、blu 2b负责处理另一个模块hb2内的三个托盘即tray a、tray b、tray c。为了确定每个机械手相对于每个托盘的定位,通常需要确定机械手相对于每个托盘平面内的三个芯片产品位置即可,例如可确定机械手blu1a相对于hb1内的tray a、tray b、tray c中每个托盘上的三个点位1、2、3上的芯片单元pu的位置。类似地,确定机械手blu1b相对于hb1内的tray a、tray b、tray c内的三个点1、2、3的位置,以及确定机械手blu2a、blu2b相对于hb2内的tray a、tray b、tray c内的三个点位1、2、3的位置。常规地,通常采用手动方式来移动机械手blu来确定每个机械手在三个托盘上的9个位置,因此,对于一种芯片产品而言,通常需要手动地确定机械头相对于适配托盘上的36个位置。由于仅通过肉眼来确定机械手的位置,定位精度完全取决于操作员的经验或主观判断,因此现实中存在着定位精度低、费时、效率低的问题,特别是当面对多种不同规格芯片产品与托盘的情况下。

技术实现要素:

5.本发明提出一种利用辅助工具来校准测试设备上的机械手并可依据不同的芯片产品参数而自动地调整机械手的位置的方案。

6.根据本发明的一个方面,提供一种定位机械手的方法,所述方法包括将第一校准单元附接到所述机械手;控制所述机械手以使所述第一校准单元分别与第二校准单元上设置的至少三个虚拟产品单元中的每一个虚拟产品单元对准;存储所述第一校准单元与每一个虚拟产品单元对准时的位置参数,作为所述机械手的基准定位参数。

7.在一个优选示例中,第一校准单元具有至少三个导引销,而所述每一个虚拟产品单元具有相对应的至少三个接收孔,其中通过操作所述机械手以使所述至少三个导引销进入所述至少三个接收孔并且使所述第一校准单元与所述虚拟产品单元啮合来确定所述对准,其中所述基准定位参数包括所述第一校准单元与第二校准单元啮合时的三维位置参数,包括横向尺寸、纵向尺寸、厚度尺寸,以及所述第一校准单元从初始位置旋转以达到与所述第二校准单元对准时经历的旋转量。

8.在一个优选示例中,机械手包括多个机械手,所述方法包括:针对多个机械手中的第一机械手,执行前述的附接、控制与存储步骤以确定所述第一机械手在所述一组第二校准单元的每个第二校准单元上的第一基准定位参数;针对多个机械手中的第二机械手,执行前述的附接、控制与存储步骤以确定所述第二机械手在所述一组第二校准单元中的任一个第二校准单元上的至少一部分第二基准定位参数;基于针对所述一组第二校准单元的所述第一基准定位参数与所述至少一部分第二基准定位参数,计算所述第二机械手在所述一组第二校准单元中的其它第二校准单元上的第二基准定位参数以及所述任一个第二校准单元上除了所述至少一部分第二基准定位参数之外的剩余第二基准定位参数。按照本发明的示例,第一校准单元是机械头夹具,而第二校准单元用于模拟承载任一产品单元的托盘的托盘夹具。

9.在一个优选示例中,所述至少三个虚拟产品单元位于所述第二校准单元的至少三个参考点位上;所述方法进一步包括:获取目标产品单元在用于承载所述目标产品单元的目标托盘的所述至少三个参考位置上的产品位置偏移参数;基于所述产品位置偏移参数与所述虚拟产品单元在所述第二校准单元上的基准位置偏移参数,确定定位偏移参数;基于所选择的第一与第二基准定位参数以及所述定位偏移参数,计算所述机械手相对所述目标托盘上的目标产品单元的产品定位参数。

10.根据本发明的另一方面,提供一种测试设备,包括:机械手,用于操作产品单元;输入接口,用于接收目标产品单元的标识;计算单元,配置为:基于所述产品单元的标识,确定该产品单元在承载该产品单元的目标托盘上的产品位置偏移参数;基于所述产品位置偏移参数与基准位置偏移参数确定定位偏移参数;基于基准定位参数与所述定位偏移参数,确定所述机械手在所述目标托盘上的产品定位参数。

11.在一个优选示例中,所述测试设备还包括控制单元,配置为从所述电子执行表格读取所述机械手的产品定位参数以控制所述机械手按照所述定位参数操作所述目标产品单元。

12.根据本发明的另一方面,提供一种测试设备,包括:机械手,用于操作产品单元;输入接口,用于接收目标产品单元的标识;控制单元,配置为:基于所述目标产品单元的标识,确定该目标产品单元在承载该产品单元的目标托盘上的产品位置偏移参数;向一数据库发送查询请求,该查询请求包括所述产品位置偏移参数;从所述数据库接收针对所述目标产品单元的所述机械手的产品定位参数,其中所述数据库通过以下方式生成所述产品定位参

数:基于所述产品位置偏移参数与基准位置偏移参数确定定位偏移参数;基于基准定位参数与所述定位偏移参数,确定所述机械手在所述目标托盘上的产品定位参数。

附图说明

13.图1示出了对机械手进行托盘定位的示意图;

14.图2a示意性地示出了机械头夹具的示意图;

15.图2b示意性地示出了托盘夹具的示意图;

16.图3示意性地示出了虚拟芯片单元在托盘夹具上的位移;

17.图4示例性地示出了lcbi设备的配置图;

18.图5示意性地示出基准定位-产品定位的示例数据表;

19.图6a-6d示意性地示出x、y、z、w坐标下的计算参考图;

20.图7示例性地示出了lcbi测试设备的另一配置图;

具体实施方式

21.下面结合附图对本发明实施例提供的方法和设备进行详细说明。虽然附图中显示了本公开的优选实施方式,然而应该理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本公开更加透彻和完整,并且能够将本公开的范围完整的传达给本领域的技术人员。

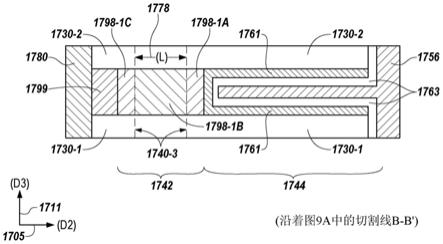

22.按照本发明的一个实施例,提供一套辅助工具,包括可安装于机械手blu上的机械头夹具以及托盘夹具,如图2a示出机械头夹具的侧视图以及底视图,其中机械头夹具通过螺纹sk旋接到机械手blu,并且如底视图所示,机械头夹具上设置有4个导引销gp。而图2b示出了托盘夹具,其中在与图1所示的相同的1、2、3点位上布置了3个虚拟芯片单元dpu,其中每个虚拟芯片单元dpu上设置有4个对准孔alh,可用于精确地容纳机械头夹具上的导引销gp。此外,在每个虚拟芯片单元dpu边沿处还设置有凸起pro,用于对机械头夹具在旋转方向的进一步限位。该托盘夹具与现实中的托盘具有相同的三维尺寸。

23.如图2b所示,3个虚拟芯片单元dpu中的每个单元dpu设置在托盘夹具固定点位,这里的固定点位可以采用dpu相对于托盘夹具的边缘的位置偏移来表示,如图3所示,在点位1处的虚拟芯片单元dpu的中心设置在距边缘横向偏移x0、纵向偏移y0的位置,类似地在点位2、3处的dpu的中心设置在距边缘相同的x0、y0位置处,并且与点位1处的dpu具有同样的厚度z0。作为一个示例,为便于后续计算,这里可以设置dpu的厚度为托盘厚度 厚度调整量(δz=z0)。由此,在本发明中,通过精确地确定基准位置偏移参数x0、y0、z0以及设计对准孔alh与导引销gp的对准精度,则有利于精确地定位机械手blu的位置。按照本发明,对blu的定位分为二个阶段,即基准定位与产品定位。

24.《基准定位》

25.为了实现对不同的芯片产品的定位,本发明首先为机械手blu确定在不同点位处的基准位置refpos,从而针对不同的芯片产品通过计算位置偏移量来将机械手blu适配不同的芯片。在本发明的示例中,利用图2a、2b所示的一套辅助工具来校准机械手blu,从而确定基准位置refpos。该辅助工具包括二个校准单元,即机械头夹具与托盘夹具,如图2a所示,在机械头夹具上具有二个校准刻度,即0

°

与90

°

。在校准时,将机械头夹具通过螺纹sk安

装到机械手blu上,同时保持例如0

°

刻度为当前校准位置。同时,将托盘夹具放置到lcbi测试设备的工作台上的预定工位,例如对应于图1所示的tray-a的位置。

26.如图4所示,lcbi设备包括控制单元101、计算单元102、以及机械手blu,这里的机械手例如包括图1所示的blu 1a、blu 1b、blu2a、blu 2b。在校准阶段时,通过控制单元101自机械手例如blu1a的默认初始位置开始,移动(包括平移、转动及垂直伸缩)机械手blu 1a,以使机械手blu 1a上的机械头夹具bluh上的四个引导销gp对准托盘夹具上的例如点位1处的虚拟芯片单元dpu上的四个对准孔alh,同时操作blu以使引导销gp完全进入对准孔alh并达到机械头夹具与虚拟芯片单元dpu完全啮合,控制单元101记录下此时机械手blu1a的位置坐标,包括经平移而确定的横坐标与纵坐标x,y,经伸缩而确定的垂直坐标z以及自初始位置开始的转动量w。为便于描述,这里将机械手blu1a在托盘位tray-a处的点位1的基准定位坐标记为:rp

a-a-1

=(x

0-aa1

,y

0-aa1

,z

0-aa1

,w

0-aa1

),其中下标0代表当前坐标是基准坐标,a代表机械手1a,a代表托盘tray_a,而1代表点位1。以此方式,可以确定机械手blu 1a相对于托盘夹具上的2、3点位处的基准位置坐标,以下记为rp

a-a-2

=(x

0-aa2

,y

0-aa2

,z

0-aa2

,w

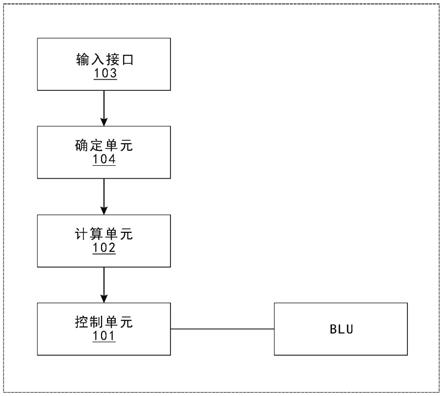

0-aa2

),rp

a-a-3

=(x

0-aa3

,y

0-aa3

,z

0-aa3

,w

0-aa3

)。

27.然后,可以将托盘夹具分别置于工作台上对应于托盘tray-b、tray-c的位置,从而基于上述方式确定机械手blu 1a分别在托盘tray-b、tray-c上的1、2、3点位处的基准位置坐标,以下记为:

28.rp

a-b-1

=(x

0-ab1

,y

0-ab1

,z

0-ab1

,w

0-ab1

)

29.rp

a-b-2

=(x

0-ab2

,y

0-ab2

,z

0-ab2

,w

0-ab2

),

30.rp

a-b-3

=(x

0-ab3

,y

0-ab3

,z

0-ab3

,w

0-ab3

);以及

31.rp

a-c-1

=(x

0-ac1

,y

0-ac1

,z

0-ac1

,w

0-ac1

),

32.rp

a-c-2

=(x

0-ac2

,y

0-ac2

,z

0-ac2

,w

0-ac2

),

33.rp

a-c-3

=(x

0-ac3

,y

0-ac3

,z

0-ac3

,w

0-ac3

)。

34.控制单元101将为机械手1a确定的针对托盘位置tray-a、tray-b、tray-c的九个基准位置rp存储在计算单元102中。

35.这里需要指出的是,上述示例中是通过将托盘夹具分别放置在构成hb的托盘位置tray-a、tray-b、tray-c上而分别确定相应的基准位置的。在本发明的另一示例中,也可以像图1所示那样,将三个同样的托盘夹具构成一个hb放置在工作台,从而可以更方便地确定在相应托盘位置处的基准位置坐标rp。

36.如图1所示,在为机械手blu 1a确定了在模块hb1上的九个基准位置后,对于机械手blu 1b,则可以按照如上所述方式,通过控制单元101操作安装有机械头夹具的机械手blu 1b并记录其在模块hb1中各托盘上的基准位置。但是,按照本示例的方案,可以仅需要移动机械手blu 1b来确定其在任一托盘例如托盘tray-a上的任意二点位置例如1、3点位处的基准位置,即rp

b-a-1

=(x

0-ba1

,y

0-ba1

,z

0-ba1

,w

0-ba1

)以及rp

b-a-3

=(x

0-ba3

,y

0-ba3

,z

0-ba3

,w

0-ba3

);然后基于为机械手blu 1a所确定的在托盘tray-a上的2号点位rp

a-a-2

以及在托盘tray-b、tray-c上的6个位置(rp

a-b-1

,rp

a-b-2

,rp

a-b-3

;rp

a-c-1

,rp

a-c-2

,rp

a-c-3

),而分别为机械手1b计算出其在托盘tray-a的2号点位以及在托盘tray-b、tray-c上1、2、3点位的基准坐标。例如,对于托盘tray-a的2号点位,其基准定位rp

b-a-2

中的各坐标确定如下:

37.x

0-ba2

=x

0-ba1

(x

0-aa2-x

0-aa1

),即机械手1b在点位2的横坐标与点位1的横坐标之间

的横向偏离与机械手1a在点位2的横坐标与点位1的横坐标之间的横向偏离相等;

38.y

0-ba2

=y

0-aa1

,即机械手1b在点位2的纵坐标与点位1的纵坐标是等同;

39.z

0-ba2

=z

0-ba1

,即机械手1b在点位2的垂直坐标与点位1是等同的;

40.w

0-ba2

=w

0-ba1

,机械手1b在点位2的旋转量与点位1是等同的。

41.从图中也不难看到,与1号位置相比,2号位置仅仅是横坐标发生变化,而其它均未发生变化,例如对于同一托盘而言,机械头夹具与托盘夹具达到完全啮合时所经历的垂直行程即z值是相同的。以此方式可以计算出机械手1b在托盘tray-b、tray-c上1、2、3号点位的坐标。例如,

42.对于托盘tray-b上的1号点位,其各坐标计算示例如下:

43.x

0-bb1

=x

0-ba1

(x

0-ab1-x

0-aa1

)

44.y

0-bb1

=y

0-ba1

45.z

0-bb1

=z

0-ba1

46.w

0-bb1

=w

0-ba1.

47.也就是说,对于托盘tray-b上的1号点位,除了横坐标x

0-bb1

之外,其余坐标与机械手1b在托盘tray-a上的1号点位的坐标完全相同。事实上,对于托盘组hb1而言,所有点位上的垂直坐标z0与旋转量w0均是相同的。

48.以此方式,可以计算机械手1b在托盘tray-b上的2、3号位置的坐标以及在托盘tray-c上的1、2、3号位置的坐标。

49.类似地,对于模块hb2,可以利用控制单元101控制移动机械手blu 2a来分别确定其在模块hb2中各托盘tray-a、tray-b、tray-c上1、2、3号点位的共9个位置坐标以及机械手blu 2b来在模块hb2中任一托盘例如tray-a上的二个点处的坐标,随后可以计算出机械手blu 2b在托盘tray-b、tray-c上的基准定位坐标以及在tray-a上的另一点位的基准定位坐标。

50.控制单元101将为机械手1a、1b、2a、2b确定并计算的共36个基准定位坐标存储在计算单元102内,以备后续使用。这里需要指出的是,计算单元102可以是具有可实现计算功能的数据库或电子表格,例如excel表。除了机械手1a、1b、2a、2b的各位置参数,在计算单元102内还存储有机械头夹具在托盘夹具上的位置参数,如图3所示的示例中,每个机械头夹具相对于托盘夹具边缘的位移相同,均为x0,y0。

51.由此,可以看到,利用本发明的方案,对于lcbi设备上的四个机械手,本发明的方案可以仅需要操作机械手确定出9*2 2*2=22个位置处的坐标,然后可以通过计算而确定其余14个位置坐标,因此极大地节省了人力操作成本;同时由于可以精确地设计了机械头与托盘夹具,因此可以精确地确定各机械手的准确的基准位置rp。

52.上述示例是以机械头夹具的0

°

刻度为当前校准位置来确定机械手的定位坐标的。在另一示例中,也可以机械头夹具的90

°

刻度为校准位置来确定机械手的定位坐标,并且确定方式如上所述相同。但按照本发明的测试设备,仅需要选择一个刻度位置来确定基准定位参数即可。

53.图5示例性地示出了机械头1a针对托盘tray-a上的1、2、3点位即pos1、pos2、pos3而校准的基准定位数据以及机械头夹具在托盘夹具上的偏移位置数据,其中a-a所指示的表格对应于利用辅助工具确定的基准定位数据,由表中可以看到,由于三个点位pos1、

pos2、pos3处于同一平面,因此z0值均相同,如示例为10000;同时由于三个点位pos1、pos2、pos3的方向一致,因此旋转值w0也相同,如示例的均为10000。图中b-b指示的托盘夹具尺寸表格对应于虚拟芯片单元dpu在托盘夹具上的基准位置偏移数据,其中x0=y0=1000,并且是在机械手夹具0度工位下测定的,因此w0=0。

54.《产品定位》

55.在对lcbi设备的各机械手校准之后,对于实际中的任一机械头及相应的目标托盘与目标芯片产品,都可以针对目标芯片产品而确定其实际的产品定位参数。

56.如图4所示,lcbi设备还可以包括输入接口103以及确定单元104,其中通过输入接口103,用户可输入期望lcbi设备处理的目标芯片型号等特征参数,基于所输入的芯片特征参数,确定单元104确定与该型号芯片适配的目标托盘类型。由此,基于芯片型号以及托盘类型,确定单元104可以确定该型号芯片在目标托盘上的产品位置位移参数x,y以及芯片的厚度z以及目标芯片在目标托盘上的排列方向w。计算单元102接收产品位置偏移参数x,y、以及z、w。例如如图5中表格区c-c所示,示例性地示出了目标芯片及其在目标托盘上的各产品位置偏移参数:

57.x=500

58.y=500

59.w=90(度)

60.z=500。

61.计算单元102通过将接收的各产品位置偏移参数与预先存储的夹具托盘的基准位置偏移参数x0、y0、z0、w0进行对比,从而确定机械手在目标托盘上的定位参数realpos:(x,y,z,w)。具体地,以机械手1a为例,计算单元102读出目标芯片的参数x、y、z与夹具托盘的参数x0,y0,z0,并按照位置pos1、pos2、pos3进行比较并计算各坐标轴下的偏差。

62.(1)横坐标x计算

63.具体地,如图6a所示,在x轴为如图所示方向下,其中x轴代表了运动方向,向左为正,而向右为负,因此对于位置pos1:如果x=x0,则对于目标芯片与托盘而言,机械手的定位参数realpos中的横坐标x1等于基准位置refpos中的横坐标x0;如果x》x0,则realpos等于基准位置refpos中的横坐标x0减去x与x0之间的差值(在例中,将x与x0之间的差值也称为横向定位偏移参数);如果x《x0,则横坐标x1等于基准位置x0加上x与x 0

之间的差值。基于该算法,在图5所示的示例中,x=500,x0=1000,基准定位坐标x

0-aa1

=15000,因此机械手1a在托盘tray-a上位置pos1处的横坐标x1=15000 (1000-500)=15500。

64.对于位置pos2:如果x=x0,则对于目标芯片与托盘而言,机械手的定位参数realpos中的横坐标x2等于基准位置refpos中的横坐标x

0-aa2

;如果x》x0,则realpos横坐标x2等于基准位置refpos中的横坐标x

0-aa2

加上x与x0之间的差值;如果x《x0,则横坐标x2等于基准位置x

0-aa2

减去x与x 0

之间的差值。基于该算法,在图5所示的示例中,x=500,x0=1000,基准坐标x

0-aa2

=10000,因此机械手1a在托盘tray-a上位置pos2处的横坐标x2=10000-(1000-500)=9500。

65.对于位置pos3:机械手的位置realpos中的横坐标x3的计算方式与位置pos1相同。由此如图5中d-d所指示的表格所示,可得到机械手1a在托盘tray a中各点位下的横坐标。

66.(2)纵坐标y计算

67.对于机械手1a在每个位置pos1、pos2、pos3下realpos中纵坐标y,计算单元102按如下过程处理:如图6b所示,在y轴为如图所示方向下,其中y轴代表运动方向,向前为正,向后为负,对于位置pos1:如果y=y0,则对于目标芯片与托盘而言,机械手的产品位置realpos中的纵坐标y1等于基准位置refpos中的纵坐标y

0-aa1

;如果y》y0,则realpos中的纵坐标y1等于基准位置refpos中的纵坐标y

0-aa1

减去y与y0之间的差值(在例中,将y与y0之间的差值也称为纵向定位偏移参数);如果y《y0,则纵坐标y1等于基准位置y

0-aa1

加上y与y 0

之间的差值。基于该算法,在图5所示的示例中,y=500,y0=1000,基准坐标y

0-aa1

=20000,因此机械手在托盘tray-a上位置pos1处的纵坐标y1=20000 (1000-500)=20500。

68.对于位置pos2:由于其与pos1具有同一纵坐标,因此其计算方式同pos1。

69.对于位置pos3:如果y=y0,则对于目标芯片与托盘而言,机械手的位置realpos中的纵坐标y3等于基准位置refpos中的纵坐标y

0-aa3

;如果y》y0,则realpos纵坐标y3等于基准位置refpos中的纵坐标y

0-aa3

加上y与y0之间的差值;如果y《y0,则纵坐标y3等于基准位置纵坐标y

0-aa3

减去y与y 0

之间的差值。基于该算法,在图5所示的示例中,y=500,y0=1000,基准坐标y

0-aa3

=10000,因此机械手在托盘tray-a上位置pos3处的纵坐标y3=10000-(1000-500)

70.=9500。

71.(3)垂直坐标z计算

72.对于机械手1a在每个位置pos1、pos2、pos3下realpos中垂直坐标z,由于对于所有位置而言,其垂直坐标均是一致的,因此计算单元102按如下过程处理:如图6c所示,在z轴为如图所示方向下,其z轴方向代表了运动方向,向下为正,向上为负。如果z=z0,则对于目标芯片与托盘而言,机械手的位置realpos中的坐标z等于基准位置refpos中的坐标z0;如果z》z0,则坐标z等于基准位置refpos中的坐标z0减去z与z0之间的差值(在例中,将z与z0之间的差值也称为垂直定位偏移参数);如果z《z0,则坐标z等于基准位置z0加上z与z 0

之间的差值。基于该算法,在图5所示的示例中,z=500,z0=1000,基准坐标z0=10000,因此机械手在托盘tray-a上各位置处的垂直坐标z=10000 (1000-500)

73.=10500。

74.(4)旋转量w计算

75.对于每个位置pos1、pos2、pos3下realpos中旋转量w,计算单元102基于如下方式确定:这里可定义机械手旋转方向为:逆时针为正,顺时针为负,由于对于同一托盘上的所有位置pos1、pos2、pos3而言均具有相同的旋转w,因此如果w=0,即目标产品处于水平放置方式,则机械手的位置realpos中的旋转量w等于基准位置refpos中对应于w=0下的旋转量w0;而如果w=90,即目标产品处于垂直放置方式,则机械手的位置realpos中的旋转量w等于基准位置refpos中的旋转量w0加上9000,这里9000代表的是90度旋转。因此基于该算法,在图5所示的示例中,w=90,w0=10000,机械手在托盘tray-a上各位置处的旋转量w=10000 9000=19000。这里的9000是在90度下的旋转定位偏移量。

76.图5所示的表格中由d-d指示的表格记录了由excel计算得到了机械手1a在点位1、2、3处的实际产品定位参数。以此方式,可以计算其它机械手在托盘上的定位参数(x,y,z,w)。

77.按照本发明的一个实施例,这里计算单元102例如电子表格excel作为位置数据生

成器,可通过编程而自动执行上述处理过程(1)-(4),从而生成定位数据。类似地,当有新目标产品也需要在lcbi设备上生产时,则只需要重复上述处理过程(1)-(4),将新目标产品的4个参数((x,y,z,w))对应填入excel里的c-c所示的表格,则计算单元102自动生成为处理目标产品所需要的各机械手在托盘的产品定位数据并显示在excel里d-d所示的表格部分。

78.此外,这里需要指出的是,虽然上述实施例是结合图4示出根据本发明的测试设备的配置,但显然其中至少一部分单元例如确定单元104、计算单元102以及控制单元101可以集成在一起,例如集成在控制单元101内,并实现本发明的处理过程,如图7所示,其中在数据库中存储为设备事先标定的各机械手的基准定位数据rp(也称为refpos)。当控制单元从输入单元接收到待处理的目标芯片的型号参数时,通过执行本发明前述的由确定单元104、计算单元102以及控制单元101等执行的处理过程而计算出机械臂针对目标芯片的实际定位,从而控制机械臂实现对芯片在托盘与老化测试板之间的精确转运。

79.以上结合各实施例描述了本发明的一般方案,需要说明的是,上述实施例中的各步骤和单元可以采用硬件、软件、固件或其组合来实现,例如这里所公开的方法可以通过处理器执行存储于存储器中的机器可读程序或指令来实现。例如在本发明的一个应用示例中,这里公开的方法可以由计算设备来实现,该设备包括存储有计算机可读程序的存储器以及处理器,其中处理器执行权利该可读程序以实现本发明提出的目标停车状态的提示方法。在本发明的实现中,存储器可以是任意类型的存储介质,例如硬盘、固态盘、光学存储介质等。

80.上文通过附图和优选实施例对本发明进行了详细展示和说明,然而本发明不限于这些已揭示的实施例,基于上述多个实施例,本领域技术人员可以知晓,可以组合上述不同实施例中的不同技术特征从而得到本发明更多的实施例,这些实施例也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。