1.本发明涉及造纸领域,涉及一种防透印彩印新闻纸的生产工艺。

背景技术:

2.新闻纸又称白报纸,是报刊及部分书籍的主要用纸。目前,用于印刷报纸的新闻纸克重大多在45-49g/m2,印刷方式以冷固型胶版印刷为主。早期的新闻纸以黑白印刷为主,后来的彩色印刷也大多采用一面彩印另一面黑白印刷,近两年,由于读者对印刷品的要求逐步提高,双面彩色印刷、浓墨重彩逐渐成了新闻纸印刷的主流。但由于新闻纸的定量较轻,厚度较小,而冷固型印刷的油墨渗透性较强,这就要求新闻纸在不提高定量的前提下减少纸张的透印;另外,报纸印刷的时效性强,印刷速度快,而冷固型印刷机没有干燥系统,所以,在要求纸张不透印的同时还需要保证纸页较好的吸收性能,这就给新闻纸的生产工艺提出了新挑战。

3.因此如何从根本上解决上述彩印新闻纸透印的问题成为本领域亟待解决的技术问题之一。

技术实现要素:

4.本发明针对现有技术存在的诸多问题,提供了一种防透印彩印新闻纸的生产工艺,该工艺通过使用新闻纸专用化机浆,提高浆内细小纤维含量,降低浆料白度,最大量保留木质素,同时采用超细填料,降低填料的粒径,改用比表面积更大、吸收能力更强、覆盖能力更好的超细碳酸钙、超细煅烧瓷土、超细研磨粉煤灰等矿物质填料,提高新闻纸的油墨吸收性,减少油墨中颜料粒子的渗透,最终获得的彩印新闻纸减少了纤维间的大孔隙,增加了小孔隙的数量,并且提高了纸页本身的油墨吸收能力和吸收速度,解决了浓墨重彩印刷模式下的透印问题。

5.本技术的主要改进构思为:

6.脱墨浆中的纤维大多来自于回收的文化用纸,其生产原料主要是漂白化学木浆,纤维较长,形成纸页时纤维间形成的大孔隙较多。通用指标的化机浆也存在这种问题,造成纸页整体以纤维骨架为主,孔隙内没有物质进行填充,新闻纸在胶印时,除了油墨的物理渗透,纸张在受压力的作用下,在经过弹性橡皮布剥离时产生的虹吸作用使油墨更快速的经过纸张的孔隙进入纸页内部,由于新闻纸一般较薄,油墨甚至到达纸页的背面,造成透印,可见印刷的透印值与纸张的孔隙结构有关,减小孔隙的孔径大小、增加孔隙的数量有利于油墨中油性介质的渗透,而不利于油墨中颜料粒子的渗透;相反,孔隙大则容易使油墨中的颜料快速渗出,而油墨介质一般是无色的,而有色颜料渗透过多则在纸张的背面就表现出透印;另外,提高纸张纤维中木质素的含量也会改善纸张的印刷透印。

7.基于上述内容,发明人决定同时采用如下两种方式来生产防透印彩印新闻纸,具体如下:

8.(1)在配浆时增加化机浆的比例,并将脱墨浆和化机浆的工艺进行优化,提高脱墨

浆的磨浆程度,将化机浆由通用指标的调整为新闻纸专用化机浆,提高浆内细小纤维含量,降低浆料白度,最大量保留木质素;

9.(2)改用超细填料,降低填料的粒径,改用比表面积更大、吸收能力更强、覆盖能力更好的超细碳酸钙、超细煅烧瓷土、超细研磨粉煤灰等矿物质填料,提高新闻纸的油墨吸收性,减少油墨中颜料粒子的渗透。

10.(3)为了提高超细填料的保留率,采用了预包覆工艺,用阳离子淀粉对其进行预处理。

11.基于上述改进,发明人提供了一种防透印彩印新闻纸的生产工艺,包含如下步骤:

12.(2)化机浆的生产

13.采用常规化机浆生产工艺,主要特点在于:

14.(1-1)预浸段化学品用量:

15.32%浓度的naoh用量50-60kg/吨浆,27.5%浓度的h2o2用量25-35kg/吨浆,加入点在双螺杆撕裂机末端;

16.(1-2)盘磨主要磨浆参数:

17.高浓磨:进浆浓度45-55wt%

18.盘磨间隙0.3-0.6mm

19.磨室压力300-400kpa

20.磨浆负荷11-13mw

21.出口浆料游离度300-350ml;

22.低浓磨:

23.进浆浓度4.5-5.5wt%

24.磨浆负荷0.8-1.5mw

25.出口浆料游离度180-220ml;

26.(1-3)漂白段化学品参数

27.漂白段32%浓度的naoh用量40-50kg/吨浆,27.5%浓度的h2o2用量60-70kg/吨浆,na2sio3(35波美度)用量10-15kg/吨浆,edta原液(50%有效含量)用量3-5kg/吨浆;

28.通过上述工艺改进获得的化机浆主要参数为:白度55-60度(iso亮度),游离度180-220ml,纤维束含量≤0.02%;

29.与通用型化机浆相比,上述步骤中增加了预浸段的naoh用量,保证木片的充分软化,减少纤维束含量;增加了预浸段h2o2的用量,因为高浓磨内温度和压力的增加会导致木片碱性泛黄严重,增加h2o2的用量避免浆料白度的下降;减少漂白段各类化学品的用量,是为了在保证纸浆白度能适用于新闻纸的前提下尽可能多的保留木质素的发色基团,提高浆的不透明度;

30.提高了高浓磨和低浓磨的负荷、减少盘齿间隙,这也是工艺中的较关键的一步,目的是在木片充分浸渍的前提下,增大纤维间的摩擦力,减少纤维素的含量,并提高了细小纤维的含量,同时纤维得到了分丝帚化,细小纤维含量的增加能够填补纤维之间的孔隙,防止油墨的快速渗透,分丝帚化能够使纤维上的羟基大量的暴露,使纤维间的结合强度增大。

31.(2)脱墨浆的生产:

32.采用常规脱墨浆生产工艺,主要特点在于:

33.热分散段:

34.磨浆功率:1800-2000kw

35.齿盘间隙:0.2-0.8mm

36.蒸汽加入量:6000-6500l/min

37.热分散工段采用的是一套高浓磨浆设备,本技术中,发明人将其齿盘间隙设置在了上述较小的范围,提高磨浆功率,同时提高蒸汽加入量,目的是提高齿盘与纤维、纤维与纤维间的摩擦力,达到纤维表面分丝帚化的效果,从而提高抄纸过程中纤维间的结合力。

38.(3)配浆工艺:

39.(1)纸浆纤维配比:废纸脱墨浆占50-60%、化机浆占40-50%;

40.本技术采用上述比例的原因是:化机浆内细小纤维较多,纤维平均长度较小,在纸页中能起到填充孔隙、在长纤维问搭桥增加强度等作用,但由于其本身的长度较小,如果填加量无限加大,会导致纸张的撕裂度降低,纸页发脆;脱墨浆大部分是回收利用的漂白化学浆,纤维长度较大,在纸页中起到关键性的骨架作用,提高用量会增加强度,但纤维间的孔隙较多,纸面细腻度差,会形成较多的油墨渗透通道,会导致彩印刷透印的问题。发明人经过多次试验对比,发现经过调整后获得的脱墨浆和化机浆采用上述配比可以兼顾纸页强度、细腻度、减少油墨渗透等性能要求,能够解决彩印透印的问题。

41.除此之外,发明人还进一步限定了抄纸工艺中化学品的用量和备选原料如下:

42.阳离子淀粉用量:15-18kg/吨纸;超细填料用量:90-150kg/吨纸;助留剂用量:0.8-1.2kg/吨纸;助滤剂用量:0.2-0.4kg/吨纸;电荷调节剂用量:1.2-1.5kg/吨纸;

43.其中:阳离子淀粉为取代度≥0.04的玉米或木薯或其它淀粉;

44.超细填料为超细研磨碳酸钙、超细煅烧瓷土、超细研磨粉煤灰等中的一种或几种,白度≥60%,粒径≤1um的占98%以上;

45.助留剂为粉末状阳离子聚丙烯酰胺,分子量400-900万;

46.助滤剂为乳液状阳离子聚丙烯酰胺,分子量300-400万;

47.电荷调节剂为聚合氯化铝液体,氧化铝含量≥10%;

48.由于新闻纸的冷固印刷方式及严格的印刷时效性,不易使用疏水性施胶剂,为了保证油墨不渗透且能快速被吸附,本技术使用的是上述超细填料;由于填料的粒径较小,为了提高其保留率,采用预包覆工艺,即:将阳离子淀粉填加到超细填料分散液中,利用淀粉的带阳电荷的长链包裹住超细填料粒子,结合到带负电荷的纤维上,提高其在纸页中的保留率。

49.具体的预包覆工艺步骤如下:

50.将阳离子玉米淀粉或阳离子木薯淀粉在95-120℃熬制成浓度3-4wt%的糊液;将粒径符合要求的超细研磨碳酸钙、超细煅烧瓷土、超细研磨粉煤灰中的一种或几种稀释成20-30wt%的悬浮液,加入上述制好的阳离子淀粉糊液中充分搅拌均匀并保持搅拌状态,通过通蒸汽的方式保持温度不低于55℃,使用前的搅拌时间不低于20min。

51.上述阳离子淀粉中的阳电荷除了与纤维表面的羟基结合增加强度外,还可以与印刷油墨中带阴电荷的颜料粒子快速结合,充分吸附于超细填料粒子上,从而将油墨截留,避免的油墨的继续渗透,进一步解决透印问题。

52.发明人还进一步调节了抄纸过程中的相关参数,具体如下:

53.上网浓度:0.8-1.2%,网下白水浓度:0.2-0.3%,出压榨干度:≥50%,浆网速比:0.95-0.98,出干燥部水分:6-8%,纸张定量:45-48.8g/m2;

54.除此之外,本技术所采用的其他成纸工艺均为现有技术,发明人也同样不再赘述;

55.经过上述工艺改进所获得的新闻纸,利用印刷效果和纸张的两项物理指标进行检测对比,从检测结果看,本技术获得的新闻纸印刷透印值都明显下降,说明印刷时背透现象得到了较大的改善,已完全能达到高质量印刷品的需求;并且从印刷粗糙度指标也有下降,纸面的细腻度得到改善,图案的更生动逼真、颜色鲜艳;检测不透明度也得到了提高,与印刷透印的改善效果一致,克服了现有新闻纸透印的问题,填补了本领域的空白。

附图说明

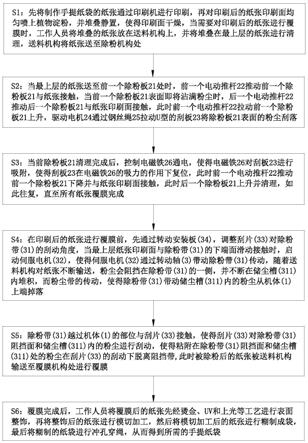

56.图1为本技术化机浆的生产的工艺流程示意图,

57.图2为本技术脱墨浆的生产的工艺流程示意图,

58.图3为本技术防透印彩印新闻纸的生产工艺流程示意图。

具体实施方式

59.下面结合实施例来进一步说明本发明,可以使本领域技术人员更全面的理解本发明,但不以任何方式限制本发明。除特殊说明外,下述百分比均为重量百分比;所述各物料均从市场上直接购得,除下述工艺步骤外,其他工艺步骤均为彩印新闻纸的常规生产工艺,发明人不再赘述。

60.实施例1

61.一种防透印彩印新闻纸的生产工艺,具体步骤如下:

62.1、化机浆的生产工艺:

63.化机浆的生产流程见图1所示,,主要内容如下:

64.(1)预浸段化学品用量:

65.32%浓度的naoh用量55kg/吨浆,27.5%浓度的h2o2用量30kg/吨浆,加入点在双螺杆撕裂机末端;

66.(2)盘磨主要磨浆参数:

67.高浓磨:

68.进浆浓度50wt%

69.盘磨间隙0.5mm

70.磨室压力360kpa

71.磨浆负荷12mw

72.出口浆料游离度300-350ml;

73.低浓磨:

74.进浆浓度5.1%

75.磨浆负荷1.2mw

76.出口浆料游离度180-220ml;

77.(3)漂白段化学品参数

78.32%浓度的naoh用量40kg/吨浆,27.5%浓度的h2o2用量60kg/吨浆,na2sio3(35波

美度)用量10kg/吨浆,edta原液(50%有效含量)用量3kg/吨浆;

79.通过上述工艺改进获得的化机浆主要参数为:白度55-60度(iso亮度),游离度180-220ml,纤维束含量≤0.02%;

80.2、脱墨浆的优化:

81.脱墨浆的生产流程见图2所示,主要内容如下:

82.热分散段:

83.磨浆功率:2000kw

84.齿盘间隙:0.2mm

85.蒸汽加入量:6500l/min;

86.除热分散段的参数有调整外,其它工序均为正常生产工艺;

87.3、配浆及抄纸工艺:

88.配浆的生产流程见图3所示,

89.(1)纸浆纤维配比:废纸脱墨浆占55%、化机浆占45%;

90.(2)抄纸工艺中化学品的用量和备选原料如下:

91.阳离子淀粉用量:15kg/吨纸;超细填料用量:90kg/吨纸;助留剂用量:0.8kg/吨纸;助滤剂用量:0.4kg/吨纸;电荷调节剂用量:1.2kg/吨纸;

92.其中:阳离子淀粉为取代度≥0.04的玉米阳离子淀粉;

93.超细填料为白度80%、粒径≤1um的占98%以上的超细研磨碳酸钙;

94.助留剂为粉末状阳离子聚丙烯酰胺,分子量400-900万;

95.助滤剂为乳液状阳离子聚丙烯酰胺,分子量300-400万;

96.电荷调节剂为聚合氯化铝液体,氧化铝含量≥10%;

97.具体的预包覆工艺步骤如下:

98.将阳离子玉米淀粉或阳离子木薯淀粉在95-120℃熬制成浓度3-4wt%的糊液;将粒径符合要求的超细研磨碳酸钙、超细煅烧瓷土、超细研磨粉煤灰中的一种或几种稀释成20-30wt%的悬浮液,加入制好的阳离子淀粉糊液中充分搅拌均匀并保持搅拌状态,通过通蒸汽的方式保持温度不低于55℃,使用前的搅拌时间不低于20min。

99.(3)抄纸过程中的相关参数如下:

100.上网浓度:0.8-1.2%,网下白水浓度:0.2-0.3%,出压榨干度:≥50%,浆网速比:0.95-0.98,出干燥部水分:6-8%,

101.(4)本实施例生产的纸张定量:47g/m2。

102.实施例2

103.一种防透印彩印新闻纸的生产工艺,具体步骤如下:

104.其具体制备工艺与实施例1相同,发明人不再赘述。

105.1、化机浆的生产工艺:

106.化机浆的生产流程见图1所示,,主要内容如下:

107.(1)预浸段化学品用量:

108.32%浓度的naoh用量50kg/吨浆,27.5%浓度的h2o2用量25kg/吨浆,加入点在双螺杆撕裂机末端;

109.(2)盘磨主要磨浆参数:

110.高浓磨:

111.进浆浓度45%

112.盘磨间隙0.3mm

113.磨室压力300kpa

114.磨浆负荷11mw

115.出口浆料游离度300-350ml;

116.低浓磨:

117.进浆浓度5.5%

118.磨浆负荷1.5mw

119.出口浆料游离度180-220ml;

120.(3)漂白段化学品参数

121.32%浓度的naoh用量50kg/吨浆,27.5%浓度的h2o2用量70kg/吨浆,na2sio3(35波美度)用量15kg/吨浆,edta原液(50%有效含量)用量5kg/吨浆;

122.通过上述工艺改进获得的化机浆主要参数为:白度55-60度(iso亮度),游离度180-220ml,纤维束含量≤0.02%;

123.2、脱墨浆的优化:

124.脱墨浆的生产流程见图2所示,,主要内容如下:

125.热分散段:

126.磨浆功率:1800kw

127.齿盘间隙:0.8mm

128.蒸汽加入量:6000l/min;

129.除热分散段的参数有调整外,其它工序均为正常生产工艺;

130.3、配浆及抄纸工艺:

131.配浆的生产流程见图3所示,

132.(1)纸浆纤维配比:废纸脱墨浆占50%、化机浆占50%;

133.(2)抄纸工艺中化学品的用量和备选原料如下:

134.阳离子淀粉用量:18kg/吨纸;超细填料用量:150kg/吨纸;助留剂用量:1.2kg/吨纸;助滤剂用量:0.3kg/吨纸;电荷调节剂用量:1.3kg/吨纸;

135.其中:阳离子淀粉为取代度≥0.04的木薯阳离子淀粉;

136.超细填料为白度80%的超细研磨碳酸钙、白度72%的超细研磨粉煤灰按1:1的重量比混合,两种物料的粒径≤1um的均占98%以上;

137.助留剂为粉末状阳离子聚丙烯酰胺,分子量400-900万;

138.助滤剂为乳液状阳离子聚丙烯酰胺,分子量300-400万;

139.电荷调节剂为聚合氯化铝液体,氧化铝含量≥10%;

140.具体的预包覆工艺步骤如下:

141.将阳离子玉米淀粉或阳离子木薯淀粉在95-120℃熬制成浓度3-4wt%的糊液;将粒径符合要求的超细研磨碳酸钙、超细煅烧瓷土、超细研磨粉煤灰中的一种或几种稀释成20-30wt%的悬浮液,加入制好的阳离子淀粉糊液中充分搅拌均匀并保持搅拌状态,通过通蒸汽的方式保持温度不低于55℃,使用前的搅拌时间不低于20min。

142.(3)抄纸过程中的相关参数如下:

143.上网浓度:0.8-1.2%,网下白水浓度:0.2-0.3%,出压榨干度:≥50%,浆网速比:0.95-0.98,出干燥部水分:6-8%,

144.(4)本实施例生产的纸张定量:45g/m2。

145.实施例3

146.一种防透印彩印新闻纸的生产工艺,具体步骤如下:

147.1、化机浆的生产工艺:

148.化机浆的生产流程见图1所示,主要内容如下:

149.(1)预浸段化学品用量:

150.32%浓度的naoh用量60kg/吨浆,27.5%浓度的h2o2用量35kg/吨浆,加入点在双螺杆撕裂机末端;

151.(2)盘磨主要磨浆参数:

152.高浓磨:

153.进浆浓度55%

154.盘磨间隙0.6mm

155.磨室压力400kpa

156.磨浆负荷13mw

157.出口浆料游离度300-350ml;

158.低浓磨:

159.进浆浓度4.5%

160.磨浆负荷0.8mw

161.出口浆料游离度180-220ml;

162.(3)漂白段化学品参数

163.32%浓度的naoh用量46kg/吨浆,27.5%浓度的h2o2用量67kg/吨浆,na2sio3(35波美度)用量13.4kg/吨浆,edta原液(50%有效含量)用量3.9kg/吨浆;

164.通过上述工艺改进获得的化机浆主要参数为:白度55-60度(iso亮度),游离度180-220ml,纤维束含量≤0.02%;

165.2、脱墨浆的优化:

166.脱墨浆的生产流程见图2所示,主要内容如下:

167.热分散段:

168.磨浆功率:1900kw

169.齿盘间隙:0.4mm

170.蒸汽加入量:6200l/min;

171.除热分散段的参数有调整外,其它工序均为正常生产工艺;

172.3、配浆及抄纸工艺:

173.配浆的生产流程见图3所示,

174.(1)纸浆纤维配比:废纸脱墨浆占60%、化机浆占40%;

175.(2)抄纸工艺中化学品的用量和备选原料如下:

176.阳离子淀粉用量:16kg/吨纸;超细填料用量:120kg/吨纸;助留剂用量:1.1kg/吨

纸;助滤剂用量:0.2kg/吨纸;电荷调节剂用量:1.5kg/吨纸;

177.其中:阳离子淀粉为取代度≥0.04的木薯阳离子淀粉;

178.超细填料为白度78%、粒径≤1um的占98%以上的超细煅烧瓷土;

179.助留剂为粉末状阳离子聚丙烯酰胺,分子量400-900万;

180.助滤剂为乳液状阳离子聚丙烯酰胺,分子量300-400万;

181.电荷调节剂为聚合氯化铝液体,氧化铝含量≥10%;

182.具体的预包覆工艺步骤如下:

183.将阳离子玉米淀粉或阳离子木薯淀粉在95-120℃熬制成浓度3-4wt%的糊液;将粒径符合要求的超细研磨碳酸钙、超细煅烧瓷土、超细研磨粉煤灰中的一种或几种稀释成20-30wt%的悬浮液,加入制好的阳离子淀粉糊液中充分搅拌均匀并保持搅拌状态,通过通蒸汽的方式保持温度不低于55℃,使用前的搅拌时间不低于20min。

184.(3)抄纸过程中的相关参数如下:

185.上网浓度:0.8-1.2%,网下白水浓度:0.2-0.3%,出压榨干度:≥50%,浆网速比:0.95-0.98,出干燥部水分:6-8%,

186.(4)本实施例生产的纸张定量:48.8g/m2。

187.比较例

188.1、化机浆的生产工艺:

189.长度15-30mm、厚度3-5mm的合格木片从木片仓输送到预汽蒸仓,预热温度30-50℃,木片停留时间20-25min;在木片洗涤器内用75-85℃的水洗涤后输送到汽蒸仓;在汽蒸仓内预热温度80-90℃,木片停留20-25min;预热后的木片经过喂料螺旋进入双螺杆撕裂机,在双螺杆撕裂机内将木片挤压撕裂成木丝,然后经过后部工序;(以上工序为常规工序,实施例1-3也采用同样的工艺)

190.(1)预浸段化学品用量:

191.32%浓度的naoh用量35kg/吨浆,27.5%浓度的h2o2用量18kg/吨浆,加入点在双螺杆撕裂机末端;

192.(2)盘磨主要磨浆参数:

193.高浓磨:

194.进浆浓度42%

195.盘磨间隙1.1mm

196.磨室压力280kpa

197.磨浆负荷10mw

198.出口浆料游离度400-500ml;

199.低浓磨:

200.进浆浓度4.1%

201.磨浆负荷0.6mw

202.出口浆料游离度300-360ml;

203.(3)漂白段化学品参数

204.32%浓度的naoh用量82kg/吨浆,27.5%浓度的h2o2用量96kg/吨浆,na2sio3(35波美度)用量21.3kg/吨浆,edta原液(50%有效含量)用量6.5kg/吨浆;

205.通过上述工艺改进成品浆主要参数为:白度69-72度(iso亮度),游离度300-360ml,纤维束含量≤0.1%;

206.2、脱墨浆的生产工艺:

207.废纸经过输送带加入碎浆转鼓,同时加入0.8%用量的naoh(浓度32%)、2.0%用量的na2sio3(35波美度)、0.2%用量的h2o2(浓度27.5%)、0.03%用量的脱墨分散剂(浓度10%),以上用量均是对废纸的重量百分比;

208.从碎浆转鼓出来的浆经过高浓除砂后进入卸料塔,再经过四段粗筛和低浓除砂净化后泵送到前浮选槽,在前浮选槽内加入0.1%的皂化钠(对浆的重量百分比),浮选后的浆经过匀整螺旋进入热分散,在匀整螺旋的出口按3.2kg/吨浆的用量加入naoh(浓度32%)、2.4kg/吨浆的用量加入na2sio3(35波美度)。

209.(以上工序为常规工序,实施例1-3也采用同样的工艺)

210.热分散段的磨浆参数:

211.磨浆功率:1670kw

212.齿盘间隙:1.8mm

213.蒸汽加入量:5000l/min;

214.在热分散的出口加入5.0kg/吨浆的h2o2(浓度27.5%)、20kg/吨用量的naoh(浓度32%)、12kg/吨用量的na2sio3(35波美度)输送到漂白塔,在漂白塔内反应30-60min后泵送至后浮选槽,并加入后浮选槽内0.06%的皂化钠(对浆的重量百分比),浮选后的浆料泵送至脱墨浆塔。(以上工序为常规工序,实施例1-3也采用同样的工艺)

215.3、配浆及抄纸工艺:

216.(1)纸浆纤维配比:废纸脱墨浆占90%、化机浆占10%;

217.(2)抄纸工艺中化学品的用量和备选原料如下:

218.阳离子淀粉用量:10kg/吨纸;助留剂用量:0.4kg/吨纸;助滤剂用量:0.15kg/吨纸;电荷调节剂用量:0.9kg/吨纸;

219.其中:阳离子淀粉为取代度≥0.04的玉米或木薯或其它淀粉;

220.助留剂为粉末状阳离子聚丙烯酰胺,分子量400-900万;

221.助滤剂为乳液状阳离子聚丙烯酰胺,分子量300-400万;

222.电荷调节剂为聚合氯化铝液体,氧化铝含量≥10%;

223.(本步骤与实施例1-3的主要差别如上:废纸脱墨浆和化机浆的占比、化学品的用量、未使用超细填料,其它参数均一致)

224.(3)抄纸过程中的相关参数如下:

225.上网浓度:0.8-1.2%,网下白水浓度:0.2-0.3%,出压榨干度:≥50%,浆网速比:0.95-0.98,出干燥部水分:6-8%,

226.(4)本实施例根据上述操作参数分别生产纸张定量:45、47、48.8g/m2;

227.利用上述实施例制备获得的彩印新闻纸与比较例获得的彩印新闻纸进行性能比对,具体结果如下表所示:

[0228][0229]

其中:印刷透印以印刷前后纸张背面的白度差表示,此差值越小说明透印程度越小;印刷粗糙度为检测值,此数值越小说明纸面越光滑细腻;不透明度为白度仪检测值。

[0230]

由上述对比可知,采用本发明提供的工艺获得的新闻纸印刷透印值都明显下降,说明印刷时背透现象得到了较大的改善,已完全能达到高质量印刷品的需求;并且从印刷粗糙度指标也有下降,纸面的细腻度得到改善,图案的更生动逼真、颜色鲜艳;检测不透明度也得到了提高,与印刷透印的改善效果一致,克服了现有新闻纸透印的问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。