1.本发明涉及一种直镀铝内衬纸及其制备方法,属于涂布加工纸技术领域。

背景技术:

2.真空镀铝纸是一种性能优异的绿色包装材料,与传统的铝箔复合纸相比,真空镀铝纸具有易降解、生产成本低、防伪性能好、适用范围广等优点。如今,已广泛应用于人们日常生活中的烟、酒、糖果、药品、化妆品等的高档包装材料。

3.真空镀铝纸按制备工艺的不同,可分为直接真空镀铝纸和转移真空镀铝纸。传统的转移真空镀铝纸在制备过程中,先在涂有脱膜剂的转移膜上镀铝,接着使用胶粘剂将原纸与转移膜贴合在一起,使铝膜与转移膜之间剥离,并转移到原纸上。而直接真空镀铝纸是通过在符合要求的原纸上先涂布再镀铝的方法制备,不使用昂贵且难以回收降解的转移膜材料,切合当今注重环保,节约资源的发展思路,也符合企业减低生产成本,提高生产效率的要求,正逐渐发展为该领域的研究热点。

4.直接真空镀铝纸由内衬纸(包含原纸和涂层)及铝层三部分组成,其中原纸性能及涂布工艺对镀铝后的产品质量影响较大,是直接真空镀铝纸发展的关键技术瓶颈。而传统的直镀铝内衬纸存在平滑度不足导致铝膜表面粗糙,或涂层厚度过高导致产品不够轻薄等问题。

技术实现要素:

5.针对现有技术中的直镀铝内衬纸存在平滑度不足导致铝膜表面粗糙或涂层厚度过高导致产品不够轻薄等问题,本发明的第一个目的是在于提供一种平滑度高、涂层厚度低,且力学性能优良的直镀铝内衬纸。

6.本发明的第二个目的是在于提供一种操作简单、高效、低成本制备直镀铝内衬纸的方法,该方法制备的直镀铝内衬纸具有平滑度高、涂层厚度低等优点。

7.为了实现上述技术目的,本发明提供了一种直镀铝内衬纸的制备方法,其包括以下步骤:

8.1)将针叶木浆和阔叶木浆分别打浆后混合,再加入填料,依次经过疏解、抄纸、压榨和干燥,得到内衬纸原纸;

9.2)在内衬纸原纸表面依次涂布底涂涂料和面涂涂料;底涂涂料和面涂涂料均包含苯丙胶乳、重质碳酸钙分散液和瓷土分散液在内的组分。

10.作为一个优选的方案,所述针叶木浆的打浆度为30~40

°

sr。

11.作为一个优选的方案,所述阔叶木浆的打浆度为40~50

°

sr。

12.本发明采用的针叶木浆和阔叶木浆打浆度对直镀铝内衬纸的抗张强度影响明显。随着针叶木浆(长纤维)打浆度的提高,内衬原纸的抗张强度呈现出先增后减的变化趋势,当阔叶木浆(短纤维)打浆度提高时,内衬原纸的抗张强度也同样提高,但过高的打浆度为增加打浆能耗。因此,优选的针叶木浆的打浆度为30~40

°

sr,优选的阔叶木浆的打浆度为

40~50

°

sr

13.作为一个优选的方案,所述针叶木浆质量比例为40~45%;所述阔叶木浆质量比例为55~60%;针叶木浆和阔叶木浆的混合最佳比例为45%:55%。

14.本发明的采用的针叶木浆和阔叶木浆比例对直镀铝内衬纸的物理力学性能影响明显,当针叶木浆(长纤维)比例范围内增加时,原纸抗张强度也得到增加,但是原纸的撕裂度降低,综合考虑抗张强度和撕裂度因素,针叶木浆比例优选为40~45%。

15.作为一个优选的方案,所述填料为重质碳酸钙。

16.作为一个优选的方案,所述填料占内衬纸原纸质量的5~10%。

17.作为一个优选的方案,所述内衬纸原纸的定量为43~45g/m2。

18.作为一个优选的方案,所述疏解的条件为:在3000~4000rpm转速条件下,疏解5~8min。作为一个优选的方案,所述压榨的条件为:在5~10mpa压力条件下,压榨5~10min。

19.作为一个优选的方案,所述干燥的条件为:在95~100℃温度条件下,干燥6~10min。

20.作为一个优选的方案,所述底涂涂料包含以下质量百分比组分:苯丙胶乳20~30%;

21.重质碳酸钙分散液30~50%;瓷土分散液30~50%;其中,苯丙胶乳、重质碳酸钙分散液及瓷土分散液的固含量均为40~50%。

22.作为一个优选的方案,所述底涂涂料包含流平剂(广州市斯洛柯高分子聚合物有限公司,型号:silok-8255)和润湿剂(广州市斯洛柯高分子聚合物有限公司,型号:silok-8241)。

23.作为一个进一步优选的方案,流平剂占底涂涂料质量的3~7

‰

。

24.作为一个进一步优选的方案,润湿剂占底涂涂料质量的0.5~0.7

‰

。

25.作为一个优选的方案,所述底涂涂料在内衬纸原纸表面的涂布量为5~8g/m2。

26.作为一个优选的方案,所述面涂涂料包含以下质量百分比组分:苯丙胶乳20~30%;

27.重质碳酸钙分散液30~50%;瓷土分散液30~50%;其中,苯丙胶乳、重质碳酸钙分散液及瓷土分散液的固含量均为40~50%。

28.作为一个优选的方案,所述面涂涂料包含流平剂和润湿剂在内的助剂。

29.作为一个进一步优选的方案,流平剂占面涂涂料质量的3~7

‰

。

30.作为一个进一步优选的方案,润湿剂占面涂涂料质量的0.5~0.7

‰

。

31.作为一个优选的方案,所述面涂涂料在内衬纸原纸表面的涂布量为5~8g/m2。

32.本发明的底涂涂料和面涂涂料的制备是将苯丙胶乳、重质碳酸钙分散液及瓷土分散液等在高速搅拌条件下进行高度分散,如在5000转/分钟分散2~5min。

33.本发明在内衬纸原纸表面涂布底涂涂料和面涂涂料采用刮刀式涂布机或辊式涂布机实现。

34.本发明在涂布底涂涂料和面涂涂料对涂层的干燥条件为:在95℃干燥3~5min。

35.本发明还提供了一种直镀铝内衬纸,其由所述的制备方法得到。

36.相对现有技术,本发明的技术方案带来的有益技术效果:

37.(1)本发明通过使用针叶木浆与阔叶木浆混合抄造得到内衬纸原纸,在保证纸张

强度的同时,能够减小纸面孔隙的尺寸,有利于涂料在纸面铺展平整。

38.(2)本发明通过两次低定量涂布得到直镀铝内衬纸,具有较高的平滑度和印刷适性,同时还具有较低的涂层厚度。

39.(3)本发明提供的直镀铝内衬纸的制备工艺简单、生产周期短,拥有良好的应用前景。

附图说明

40.图1为实施例1、6及对比例1中制备内衬原纸采用的针、阔叶木浆比例与抗张强度及撕裂度关系图;

41.图2为实施例7、8及对比2、3中制备内衬原纸采用的针、阔叶木浆打浆度与抗张强度关系。

具体实施方式

42.下面结合实施例对本发明作进一步详细的描述,但本发明的权利要求保护范围不限于此。

43.实施例1

44.将针、阔叶木浆分别打浆至30

°

sr、40

°

sr,按45:55的比例混合,并添加占原纸定量5%的重质碳酸钙填料,随后在纤维疏解机中疏解5min,疏解转速为3000rpm。将疏解好的浆料抄成定量为43g/m2的纸页,在5mpa压力下压榨5min,并在95℃条件下干燥8min,得到未涂布的内衬纸原纸。将固含量均为45%的苯丙胶乳、重质碳酸钙分散液和瓷土分散液按2:3:5的比例混合,分别添加占涂料总质量3

‰

的流平剂silok-8255和0.5

‰

的润湿剂silok-8241,并在5000rpm的转速下分散3min,得到底涂涂料。按相同方法制备面涂涂料,不同之处在于苯丙胶乳、重质碳酸钙分散液和瓷土分散液的混合比例为2:5:3。使用刮刀式涂布机将底涂和面涂涂料依次涂布在内衬原纸上并烘干,涂布量分别为5g/m2和4g/m2,干燥条件均为95℃干燥3min,得到直镀铝内衬纸。

45.实施例2

46.将针、阔叶木浆分别打浆至30

°

sr、40

°

sr,按45:55的比例混合,并添加占原纸定量5%的重质碳酸钙填料,随后在纤维疏解机中疏解5min,疏解转速为3000rpm。将疏解好的浆料抄成定量为43g/m2的纸页,在5mpa压力下压榨5min,并在95℃条件下干燥8min,得到未涂布的内衬纸原纸。将固含量均为45%的苯丙胶乳、重质碳酸钙分散液和瓷土分散液按2:4:4的比例混合,分别添加占涂料总质量3

‰

的流平剂和0.5

‰

的润湿剂,并在5000rpm的转速下分散3min,得到底涂涂料。按相同方法制备面涂涂料,不同之处在于苯丙胶乳、重质碳酸钙分散液和瓷土分散液的混合比例为2:5:3。使用刮刀式涂布机将底涂和面涂涂料依次涂布在内衬原纸上并烘干,涂布量分别为5g/m2和4g/m2,干燥条件均为95℃干燥3min,得到直镀铝内衬纸。

47.实施例3

48.将针、阔叶木浆分别打浆至30

°

sr、40

°

sr,按45:55的比例混合,并添加占原纸定量5%的重质碳酸钙填料,随后在纤维疏解机中疏解5min,疏解转速为3000rpm。将疏解好的浆料抄成定量为43g/m2的纸页,在5mpa压力下压榨5min,并在95℃条件下干燥8min,得到未涂

布的内衬纸原纸。将固含量均为45%的苯丙胶乳、重质碳酸钙分散液和瓷土分散液按2:5:3的比例混合,分别添加占涂料总质量3

‰

的流平剂和0.5

‰

的润湿剂,并在5000rpm的转速下分散3min,得到底涂涂料。按相同方法制备面涂涂料,不同之处在于苯丙胶乳、重质碳酸钙分散液和瓷土分散液的混合比例为2:5:3。使用刮刀式涂布机在将底涂和面涂涂料依次涂布在内衬原纸上并烘干,涂布量分别为5g/m2和4g/m2,干燥条件均为95℃干燥3min,得到直镀铝内衬纸。

49.实施例4

50.将针、阔叶木浆分别打浆至30

°

sr、40

°

sr,按45:55的比例混合,并添加占原纸定量5%的重质碳酸钙填料,随后在纤维疏解机中疏解5min,疏解转速为3000rpm。将疏解好的浆料抄成定量为43g/m2的纸页,在5mpa压力下压榨5min,并在95℃条件下干燥8min,得到未涂布的内衬纸原纸。将固含量均为45%的苯丙胶乳、重质碳酸钙分散液和瓷土分散液按2:3:5的比例混合,分别添加占涂料总质量3

‰

的流平剂和0.5

‰

的润湿剂,并在5000rpm的转速下分散3min,得到底涂涂料。按相同方法制备面涂涂料,不同之处在于苯丙胶乳、重质碳酸钙分散液和瓷土分散液的混合比例为2:4:4。使用刮刀式涂布机将底涂和面涂涂料依次涂布在内衬原纸上并烘干,涂布量分别为5g/m2和4g/m2,干燥条件均为95℃干燥3min,得到直镀铝内衬纸。

51.实施例5

52.将针、阔叶木浆分别打浆至30

°

sr、40

°

sr,按45:55的比例混合,并添加占原纸定量5%的重质碳酸钙填料,随后在纤维疏解机中疏解5min,疏解转速为3000rpm。将疏解好的浆料抄成定量为43g/m2的纸页,在5mpa压力下压榨5min,并在95℃条件下干燥8min,得到未涂布的内衬纸原纸。将固含量均为45%的苯丙胶乳、重质碳酸钙分散液和瓷土分散液按2:3:5的比例混合,分别添加占涂料总质量3

‰

的流平剂和0.5

‰

的润湿剂,并在5000rpm的转速下分散3min,得到底涂涂料。按相同方法制备面涂涂料,不同之处在于苯丙胶乳、重质碳酸钙分散液和瓷土分散液的混合比例为2:5:3。使用刮刀式涂布机将底涂和面涂涂料依次涂布在内衬原纸上并烘干,涂布量分别为5g/m2和4g/m2,干燥条件均为95℃干燥3min,得到直镀铝内衬纸。

53.实施例6

54.本实施例参照实施例1的制备方法,不同之处在于针叶木浆比例为40%。

55.实施例7

56.本实施例参照实施例1的制备方法,不同之处在于针叶木浆打浆度为40

°

sr。

57.实施例8

58.本实施例参照实施例1的制备方法,不同之处在于阔叶木浆打浆度为50

°

sr。

59.对比例1

60.本对比例参照实施例1的制备方法,不同之处在于针叶木浆比例为30%、50%、55%。

61.对比例2

62.本实施例参照实施例1的制备方法,不同之处在于针叶木浆打浆度为20

°

sr、50

°

sr、60

°

sr。

63.对比例3

64.本实施例参照实施例1的制备方法,不同之处在于阔叶木浆打浆度为20

°

sr、30

°

sr、60

°

sr。

65.效果实施例

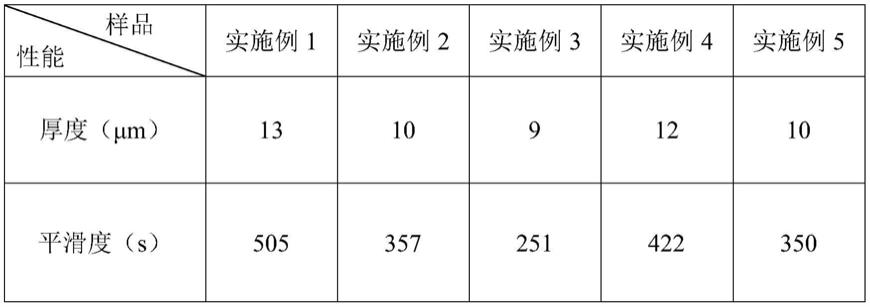

66.1、对实施例1~5制备得到的直镀铝内衬纸,在恒温恒湿室中平衡水分后,分别用l&w纸张厚度仪和别克式平滑度仪对其厚度和平滑度进行测试,结果如表1所示。

67.表1直镀铝内衬纸性能测试结果

[0068][0069]

可以看出,随着底涂、面涂涂料中瓷土分散液比例的提高,直镀铝内衬纸的涂层厚度变化不大而平滑度显著提高,在优选的实施例1中,其厚度和平滑度分别为13μm、505s。

[0070]

2、对实施例1、6及对比例1所制备的内衬原纸的抗张强度及撕裂度进行测试如图1所示。

[0071]

结果显示:本发明制备得到的直镀铝内衬原纸拥有较好的物理力学性能,当针叶木浆(长纤维)比例由35%增加到55%时,原纸抗张强度由2.29kn/m增加到2.56kn/m,增加约11.8%。与此同时,原纸的撕裂度由648mn降低至455mn,减少约29.8%。对比例1中针叶木浆比例为35%时,其制备的原纸抗张强度较低;对比例1中针叶木浆比例为50%、55%时,其制备的原纸撕裂度较低。因此,本发明所优选的针叶木浆的比例为40~45%。

[0072]

3、对实施例7、8及对比2、3所制备的内衬原纸的抗张强度进行测试如图2所示。

[0073]

结果显示:由本发明优选的针、阔叶木浆打浆度所制备的内衬原纸物理性能较优。随着针叶木浆(长纤维)打浆度的提高,内衬原纸的抗张强度呈现出先增后减的变化趋势,当打浆度由20

°

sr提高至40

°

sr时,内衬原纸的抗张强度由1.97kn/m提高至2.30kn/m,增加约16.8%;当阔叶木浆(短纤维)打浆度由20

°

sr提高至40

°

sr时,内衬原纸的抗张强度由1.60kn/m提高到2.21kn/m,增加约38.1%,但过高的打浆度为增加打浆能耗,因此本发明中阔叶木浆打浆度优选为40

°

sr~50

°

sr。

[0074]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。