一种在pcb板上直接制备疏水纳米纤维的方法

技术领域

1.本发明属于高分子材料加工技术领域,具体涉及一种疏水纳米纤维材料的制备方法,尤其涉及在pcb板上直接制备疏水纳米纤维的方法。

背景技术:

2.随着化石能源的日益枯竭及化石资源使用所造成的环境污染问题,以化石能源的行业面临着的资源短缺的问题,如何更加有效的利用绿色环保可再生的生物质资源去替代化石资源成为现在许多科研工作者所共同努力的课题。

3.木质素是自然界存在的仅次于纤维素的第二多的天然高分子化合物,具有含碳量高,含有苯环,绿色可再生等优点。目前主要作为纸浆造纸副产物去进行热能的回收,很少被进一步的加工利用,造成了资源的严重浪费,甚至会对环境造成了严重的污染。木质素的高值化利用是一些科研工作者长久以来的目标,随着人们对能源危机认识的不断提高,这一目标变得越为突出。木质素结构复杂,含有苯环、甲氧基、酚羟基、羧基和羧甲基等许多官能团和化学键,所以具有很强的反应活性,这些基团的存在为木质素进行化学改性、实现综合利用提供了可能性。

4.电子元器件(如精密的仪表,线路板等)在保存时必须保存于无尘、无水环境中。对于有较大生产规模的无尘车间或仓库的企业来说,这并不困难。但是,对于没有专业的无尘环境的企业或是临时需要将电子元器件运输或放置于特定的容器中时,存放装置的防尘性能对于电子元器件的性能影响很大。因此结合木质素自身特点,通过化学改性和纳米纤维制备技术制备一种具体良好的纤维形态,高的孔隙率、良好的透气性、优良的机械性,疏水性及在pcb板上较好的附着力的纳米纤维对于电子元件保护具有重要意义。

技术实现要素:

5.鉴于现有技术中存在的上述问题,本发明的目的在于提供一种疏水纳米纤维材料的制备方法及其应用。该制备方法以木质素为原料,经化学改性后通过静电纺丝制备得到木质素基疏水纳米纤维。本发明的方法制备得到的疏水纳米纤维具有良好的纤维形态、高的孔隙率、良好的透气性、优良的机械性和疏水性、且在pcb板上有很高的附着力,可直接对pcb板附着纳米纤维进行图案化。

6.本发明的另一目的在于提供上述材料在电子元件保护领域中的应用。

7.为实现上述目的,本发明采用以下技术方案:

8.一种疏水纳米纤维的方法,其特征在于,包括以下步骤:

9.(1)将木质素溶于异丙醇/n,n二甲基甲酰胺/丙酮的混合溶剂中,得木质素溶液;

10.(2)向木质素溶液中滴加硅烷改性试剂,木质素固体和硅烷改性试剂的质量比为1:0.1~0.5,滴加酸性试剂至溶液ph4~6后,在室温反应,过滤,得硅烷改性木质素;

11.(3)硅烷改性木质素与高分子聚合物助纺剂按照质量比0.1~1:1混合,溶解于纺丝溶剂中,得溶质含量为1~15wt%的静电纺丝液;

12.(4)静电纺丝液通过静电纺丝工艺进行纺丝,经热处理得疏水纳米纤维材料。

13.在本发明中,所采用的木质素可以为商业渠道购买的木质素,优选地,所述木质素由针叶木、阔叶木、草本植物通过本领域常规的木质素制备方法如硫酸盐法制浆或碱法制浆获得。商业购买获得的木质素不需要进一步提纯处理。

14.优选地,在上述技术方案中,在步骤(1)中,在所述的混合溶剂中异丙醇、n,n二甲基甲酰胺、丙酮的体积比为1:0.1~1:0.1~1,优选为1:0.5~1:0.5~1,更优选为1:1:1。在实际应用中,根据木质素的来源、分子量大小等对混合溶剂的比例进行适当调整,优选的比例是获得对于木质素的溶解度比较高的能够获得澄清透明无任何沉淀的木质素溶液为基准。

15.优选地,在上述技术方案中,在步骤(2)中,所述的硅烷改性试剂为γ-甲基丙烯酰氧基丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、十七氟癸基三甲氧基硅烷、三氟丙基甲基二甲(3,3,3-三氟丙基)甲基二甲氧基硅烷、γ-甲基丙烯酰氧基丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、γ-氨丙基三甲氧基硅烷、十七氟癸基三乙氧基硅烷、三氟丙基甲基二甲(3,3,3-三氟丙基)甲基二乙氧基硅烷中的一种或几种。在应用于工业生产时,可以根据pcb板的材质如疏水性的大小等,以及材料的成本等考虑在内,选择适当的硅烷改性试剂。如pcb板的疏水性比较大时采用γ-甲基丙烯酰氧基丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷等硅烷基改性试剂为好。在硅烷改性反应中木质素固体和硅烷改性试剂的质量比优选为1:0.1~0.5,更优选为1:0.5。

16.优选地,在上述技术方案中,在步骤(2)中,所述酸性试剂为乙酸或盐酸,优选为乙酸。乙酸和盐酸可以配置成适当浓度的水溶液后滴加,在改性体系中酸性试剂的加入量优选为硅烷改性试剂的3~15wt%,更优选为5~8%。

17.优选地,在上述技术方案中,在步骤(3)中,所述的高分子聚合物助纺剂为聚乳酸、聚丙烯腈、聚环氧乙烷、乙酸纤维素中的一种或一种以上。

18.优选地,在上述技术方案中,在步骤(3)中,所述的纺丝溶剂为乙酸乙酯、丙酮、n,n二甲基甲酰胺、n,n二甲基乙酰胺、异丙醇、甲酸、乙酸中的一种或一种以上。将硅烷改性木质素和高分子聚合物助纺剂溶解于纺丝溶剂中,获得静电纺丝液,其中,硅烷改性木质素与高分子聚合物助纺剂的质量比优选为0.1~1:1,更优选为0.4~1:1,更优选为0.8:1。在所述静电纺丝液中所含溶质含量优选为1~15wt%,更优选为3~10wt%。在实际操作中,以获得澄清无沉淀的静电纺丝液为目标适当调整硅烷改性木质素和高分子聚合物助纺剂的质量比以及在静电纺丝液中的溶质含量。

19.优选地,在上述技术方案中,在步骤(4)中,所述静电纺丝的纺丝条件为静电电压15-35kv、接收距离10-35cm、静电纺丝液推速0.1-1ml/h。

20.优选地,在上述技术方案中,所述热处理条件为:热处理目标温度200~300℃,升温速率0.01-2.00℃/min。

21.优选地,在上述技术方案中,在步骤(4)中,以电子元器件为基材进行静电纺丝,以使纺丝出的疏水纳米纤维前驱体直接附着于基板上,经热处理得疏水纳米纤维附着电子元器件。所述电子元器件为pcb板或具有开口的微机电系统器件等。

22.优选地,在上述技术方案中,对于经热处理所得的疏水纳米纤维附着电子元器件

的疏水纳米纤维附着面进行图案化处理,获得图案化疏水纳米纤维附着电子元器件。图案化处理方法可以采用本领域常规的图案化处理方法,如通过图案化模具压印处理而进行图案化、也可以通过图案化模具遮蔽后用高压气体、毛刷进行处理而进行图案化的处理方法等。pcb板为例,根据生产需要,上述在pcb板为基材在pcb板上直接制备的疏水纳米纤维膜可以通过简单方法进行图案化,以提高疏水纳米纤维膜对pcb板电子元件保护效果。另一方面,对于纳米纤维附着电子元器件如pcb板,也可以在热处理之前进行图案化,再进行热处理获得图案化成品。具体地,对疏水纳米纤维附着pcb板或纳米纤维@pcb板的疏水纳米纤维附着面上进行图案化处理,来获得图案化疏水纳米纤维附着pcb板。

23.本发明的制备方法及其所得到的产物具有如下优点及其有益效果:

24.(1)本发明采用特定的溶剂对木质素进行溶解,并对木质素进行硅烷化改性,很好地改善了木质素的纺丝性能以及对疏水性基材的附着性能,通过静电纺丝能够将纺丝纤维(疏水纳米纤维)直接制备于电子元器件表面,以形成能够保护电子器件的保护膜。其中所述电子器件为pcb板或麦克风、耳机、压力机等具有开口的微机电系统(mems,micro-electro-mechanical system)器件。

25.(2)本发明的制备方法获得的疏水纳米纤维具体良好的纤维形态,高的孔隙率、良好的透气性、优良的机械性、疏水性、在疏水性的电子元器件表面如pcb板上有非常高的附着力,可直接在pcb板上进行图案化,提高纳米纤维膜对pcb板电子元件的保护效果。

26.(3)本发明的纳米纤维的制备使用了天然高分子木质素,在有效降低成本的同时,提高了高分子材料的可再生性。

附图说明

27.图1为本发明实施例1所得的纳米纤维sem图。

28.图2为本发明实施例1所得的疏水效果图。

29.图3为本发明对比例1所得的纳米纤维sem图。

30.图4为本发明对比例2所得的疏水效果图。

31.图5为本发明实施例2所得的疏水效果图。

32.图6为本发明对比例3所得的纳米纤维sem图。

33.图7为本发明实施例3所得的纳米纤维sem图。

34.图8为本发明对比例4所得的纳米纤维sem图。

35.图9为本发明对比例5所得的纳米纤维sem图。

36.图10为本发明对比例6所得的纳米纤维sem图。

37.图11为纳米纤维附着pcb板图案化处理示意图。

38.图12为实施例1所得的纳米纤维@pcb板进行图案化后的照片。

39.图13为实施例1所得的纳米纤维@pcb板进行图案化后的显微镜照片。

具体实施方式

40.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。下述实施例中,如无特殊说明,所使用的实验方法均为常规方法,所用材料、试剂等均可从化学或生物公司购买。

41.以下实施例使用的材料及纳米纤维膜的性能检测方法:

42.木质素:购自上海源叶生物科技有限公司,商品型号mfcd09039274,分子量5000左右。

43.聚环氧乙烷:购自上海麦克林生化科技有限公司,商品型号p815614,分子量10000左右。

44.聚丙烯腈:购自上海麦克林生化科技有限公司,商品型号p823208,分子量150000左右。

45.对于所制得的纳米纤维的性能检测中,对于透气率(mm/s)按照gb/t1038-2000进行检测,对于声损(db)按照gb/t 7584.3-2011进行检测,对于拉伸强度按照gb/t 13022-1991进行检测,对于亲水性本领域常规水接触角测量方法来进行检测。

46.实施例1

47.纳米纤维@pcb板的制备方法,包括如下步骤:

48.(1)将木质素溶于按体积比1:1:1混合的异丙醇/n,n二甲基甲酰胺/丙酮的混合溶剂中,室温搅拌直至获得淡黄色澄清透明的木质素溶液。

49.(2)将硅烷改性试剂缓慢滴加于木质素溶液中,滴加速度小于1ml/min,滴加完毕后,缓慢滴加适量乙酸至溶液体系ph为5,在室温下催化合成硅烷改性木质素,反应完成后过滤,得硅烷改性木质素;

50.在改性体系中木质素固体含量与硅烷改性试剂质量比为1:0.5;

51.所用硅烷改性试剂为γ-甲基丙烯酰氧基丙基三甲氧基硅烷和三氟丙基甲基二甲(3,3,3-三氟丙基)甲基二甲氧基硅烷,两者的质量比为1:1;

52.改性体系中乙酸(催化剂)用量为硅烷改性试剂质量的7%。

53.(3)将高分子聚合物助纺剂与硅烷改性木质素按照质量比1:0.8溶解于纺丝溶剂中,室温搅拌直至获得澄清透明的纺丝液;

54.所用高分子聚合物助纺剂为聚环氧乙烷,纺丝液中固体物质含量为12%,所用纺丝溶剂为丙酮和n,n二甲基甲酰胺的混合溶剂,两者的体积比为1:1。

55.(4)纺丝液通过静电纺丝方法制备纳米纤维前躯体,基材为pcb板,获得纳米纤维附着于基材形成纤维膜的纳米纤维前驱体附着pcb板;

56.静电纺丝条件为:静电电压25千伏,接收距离18厘米,纺丝液推速0.5毫升每小时。

57.(5)将纳米纤维前驱体附着pcb板置于碳化炉中进行热处理以获得纳米纤维@pcb板。

58.热处理条件为:热处理目标温度200℃,升温速率1.00℃每分钟。

59.对于所制备得到的纳米纤维性能的检测结构及检测方法:

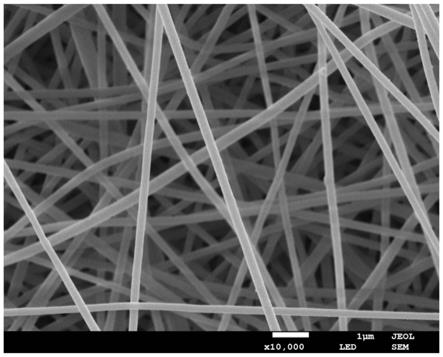

60.从热处理后的纳米纤维@pcb板中,轻轻剥离得到附着纳米纤维膜,检测性能,图1为在电子显微镜下观察的sem图,图2为纤维膜的疏水性能检测结果,表1为纤维膜的透气率和声损测定结果。

61.图1中可见,纳米纤维具有较好的形貌,纤维表面光滑,直径均匀,具有较高的空隙率,空隙率达到80%以上,说明该纤维膜具有很好的透气性能。表1的透气率(412mm/s)检测结果也说明该纤维膜具有良好的透气性能。表1中可见,该纤维具有较低的声损,较大的拉伸强度,其机械性能优良。

62.图2的检测结果可见,水接触角接近150

°

,说明该纤维具有良好的疏水性能。

63.对比例1

64.纳米纤维@pcb板的制备方法,包括如下步骤:

65.按照实施1中步骤(1)~(5)中所述的方法制备,不同的是在步骤(1)中溶解木质素的溶剂为将异丙醇/n,n二甲基甲酰胺按照体积比1:1混合的混合溶剂,其他条件均与实施例1相同。

66.从热处理后的纳米纤维@pcb板中,轻轻剥离得到附着纳米纤维膜,检测性能。图3为在电子显微镜下观察的纳米纤维膜的sem图,表1为纤维膜的透气率和声损测定结果。可见,所获得的纳米纤维形貌较差,存在大量串珠且纤维直径较小(图3),这种形貌对于纳米纤维的机械性能和孔隙率具有不利影响。对比例1说明木质素化学改性的溶剂环境对于所制备获得的纳米纤维形貌造成较大影响。

67.对比例2

68.纳米纤维@pcb板的制备方法,包括如下步骤:

69.按照实施1中步骤(1)~(5)中所述的方法制备,不同的是在步骤(2)中改性体系中的木质素固体含量与硅烷改性试剂质量比为1:0.5,其他条件均与实施例1相同。

70.从热处理后的纳米纤维@pcb板中,轻轻剥离得到附着纳米纤维膜,检测性能。图4为在纳米纤维膜疏水性测定结果图,可见纳米纤维的接触角接近30

°

所获得的纳米纤维疏水性较差,对水有一定浸润性,不适合于电子器件保护膜的制备。对比例2说明改性体系中木质素固体含量与硅烷改性试剂质量比对于所制备获得的纳米纤维表面疏水性造成较大影响。

71.实施例2

72.纳米纤维@pcb板的制备方法,包括如下步骤:

73.按照实施1中步骤(1)~(5)中所述的方法制备,不同的是在步骤(2)中硅烷改性试剂为γ-甲基丙烯酰氧基丙基三甲氧基硅烷,其他条件均与实施例1相同。

74.从热处理后的纳米纤维@pcb板中,轻轻剥离得到附着纳米纤维膜,检测性能。图5为在纳米纤维膜疏水性测定结果图,可见纳米纤维的接触角在120

°

左右,所获得的纳米纤维疏水性较差,对水有较好浸润性,不适合于电子器件保护膜的制备。实施例2说明所用硅烷改性试剂种类对于所制备获得的纳米纤维表面疏水性造成一定影响。

75.对比例3

76.纳米纤维@pcb板的制备方法,包括如下步骤:

77.按照实施1中步骤(1)~(5)中所述的方法制备,不同的是在步骤(2)中溶液体系(硅烷改性反应体系)的ph值为2,乙酸催化剂用量为硅烷改性试剂质量的30%。其他条件均与实施例1相同。

78.从热处理后的纳米纤维@pcb板中,轻轻剥离得到附着纳米纤维膜,检测性能。图6为在电子显微镜下观察的纳米纤维膜的sem图,可见所获得的纳米纤维形貌较差,存在大量串珠且纤维直径较小,这种纤维形貌对于纳米纤维的机械性能和孔隙率具有不利影响。对比例3说明改性体系的ph值以及乙酸催化剂用量对硅烷改性试剂质量占比对于所制备获得的纳米纤维形貌造成较大影响。较多的乙酸用量和较低ph值的改性环境会造成纳米纤维形貌的缺陷。另外,对比例3所获得的纳米纤维对pcb板上的附着性较差,在图案化处理后无法

保证图案化的完整。

79.实施例3

80.纳米纤维@pcb板的制备方法,包括如下步骤:

81.按照实施1中步骤(1)~(5)中所述的方法制备,不同的是在步骤(3)中所用高分子聚合物助纺剂为聚丙烯腈,其他条件均与实施例1相同。

82.从热处理后的纳米纤维@pcb板中,轻轻剥离得到附着纳米纤维膜,检测性能。图7为在电子显微镜下观察的纳米纤维膜的sem图,表1为纤维膜的透气率和声损测定结果。图7中可见,所获得的纳米纤维直径较小,形貌良好、孔隙率极高(90%左右)。表1结果显示纳米纤维的透气性良好、声损较低。还有该纳米纤维具有较好的疏水性,在pcb板上有很好的附着力,pcb板图案化后能够保证完整的图案,未见翘起,毛糙等现象。但相比于实施例1,纤维机械强度有所降低。说明高分子聚合物助纺剂的种类选择对于所制备获得的纳米纤维的直径和纳米纤维机械强度具有一定影响。

83.对比例4

84.纳米纤维@pcb板的制备方法,包括如下步骤:

85.按照实施1中步骤(1)~(5)中所述的方法制备,不同的是在步骤(3)中所用高分子聚合物助纺剂为聚丙烯腈,高分子聚合物助纺剂与硅烷改性木质素质量比为1:1.2,其他条件均与实施例1相同。

86.从热处理后的纳米纤维@pcb板中,轻轻剥离得到附着纳米纤维膜,检测性能。图8为在电子显微镜下观察的纳米纤维膜的sem图,表1为纤维膜的透气率和声损测定结果。图8中可见,所获得的纳米纤维形貌较差,存在大量串珠且纤维直径较小,这种形貌对于纳米纤维的机械性能和孔隙率具有不利影响。对比例4说明高分子聚合物助纺剂与硅烷改性木质素质量比对于所制备获得的纳米纤维形貌造成较大影响。较多的硅烷改性木质素会造成纳米纤维形貌的缺陷。对比例4所获得的纳米纤维对pcb板上的附着性较差,在图案化处理后无法保证图案化的完整。

87.对比例5

88.纳米纤维@pcb板的制备方法,包括如下步骤:

89.按照实施1中步骤(1)~(5)中所述的方法制备,不同的是在步骤(3)中所用高分子聚合物助纺剂为聚丙烯腈,纺丝液中固体物质含量为30%,所用纺丝溶剂为体积比为1:2的丙酮和n,n二甲基甲酰胺,其他条件均与实施例1相同。

90.从热处理后的纳米纤维@pcb板中,轻轻剥离得到附着纳米纤维膜,检测性能。图9为在电子显微镜下观察的纳米纤维膜的sem图,表1为纤维膜的透气率和声损测定结果。图9中可见,相比于实施例1,所获得的纳米纤维存在大量串珠且纤维直径较小。这种形貌对于纳米纤维的机械性能和孔隙率具有不利影响。对比例5说明纺丝液中固体物质含量及纺丝溶剂比例对于所制备获得的纳米纤维的直径具有一定影响。

91.对比例6

92.纳米纤维@pcb板的制备方法,包括如下步骤:

93.按照实施1中步骤(1)~(5)中所述的方法制备,不同的是在步骤(4)中静电纺丝条件为:静电电压35千伏,接收距离18厘米,纺丝液推速0.05毫升每小时,其他条件均与实施例1相同。

94.。最终将前驱体纳米纤维置于碳化炉中进行热处理以获得纳米纤维@pcb板。热处理目标温度为200℃,升温速率1.00℃每分钟。

95.从热处理后的纳米纤维@pcb板中,轻轻剥离得到附着纳米纤维膜,检测性能。图10为在电子显微镜下观察的纳米纤维膜的sem图,表1为纤维膜的透气率和声损测定结果。图10中可见,相比于实施例1,所获得的纳米纤维直径较小,形貌良好、孔隙率过高,此种形貌不利于获得具有较好机械性能和较好附着力的纳米纤维。对比例6说明静电纺丝电压和纺丝液推速度对于所制备获得的纳米纤维的直径具较大影响。

96.对比例7

97.纳米纤维@pcb板的制备方法,包括如下步骤:

98.按照实施1中步骤(1)~(5)中所述的方法制备,不同的是在步骤(5)中热处理条件为:热处理目标温度为150℃,升温速率1.00℃每分钟,其他条件均与实施例1相同。

99.相比于实施例1,所获得的纳米纤维的声损较高、在pcb板上的附着力较差,在图案化处理过程中出现大量纳米纤维飞絮。对比例7说明所用热处理温度对于所制备获得的纳米纤维的声损、机械性能具有较大影响,不利于图案化的操作。

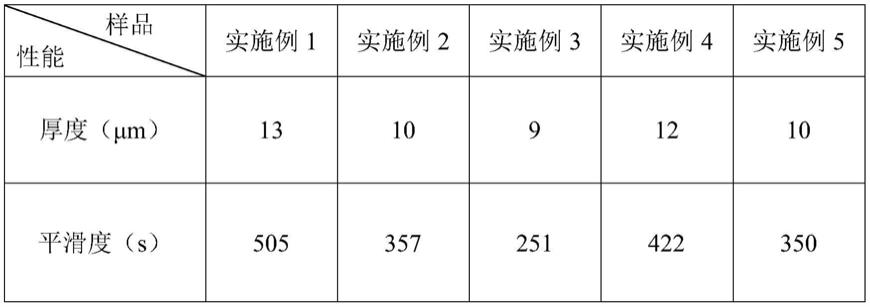

100.表1本发明实施例和对比例所得的纳米纤维性能参数

[0101][0102][0103]

实施例4

[0104]

纳米纤维@pcb板的图案化处理:

[0105]

取在实施例1中制备的热处理后的纳米纤维@pcb板,对纳米纤维附着面进行图案化处理。

[0106]

图11为纳米纤维图案化处理示意图,根据本发明的方法制备得到的静电纺丝液通过静电纺丝工艺在基材(如pcb板)上制备纳米纤维,将附有纳米纤维的基材或将该附有纳米纤维的基材进行热处理后进行图案化处理,图案化处理方法可以采用本领域常规的图案化处理方法,图11示例采用图案化模具压印处理得到的图案化纳米纤维@pcb板,根据pcb板

的形状和实际需要采用多种形状的图案化处理,如条状、块状、圆圈状等。

[0107]

图12和图13分别为实施例1所得的纳米纤维@pcb板通过图案化压印处理来进行图案化后的照片以及显微镜照片。可见,图案化后,纳米纤维依然很好地附着在pcb板上,没有翘边或毛糙的部分,压印边缘均匀整洁,说明实施例1制得的纳米纤维与pcb板的附着力良好,具有良好的机械性能,能够适用于图案化处理,从而能够提高本发明纳米纤维对pcb板电子元件的保护效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。