1.本发明涉及丝一种键盘装配用内外框自动组装设备。

背景技术:

2.现如今,电脑键盘上采用了一种剪刀脚的按键结构,由于其是的键盘手感舒适稳定,所以被消费者所喜爱,剪刀脚结构均是有内外框组成,而如今为了提高结构连接的稳定性,将剪刀脚的外框开口滑槽取消掉,利用外框的形变进行内框安装,提高键盘底座的连接强度。

3.现有的特殊剪刀脚结构的组装主要通过操作人员手工组装,不仅耗费大量人力,而且人工无法确保组装精度,容易造成错位影响产品质量。

技术实现要素:

4.本发明旨在提供一种键盘装配用内外框自动组装设备,通过设备实现自动定位,自动上料盒自动组装,提高组装精度和生产效率。

5.为解决上述问题,本发明提供的一种键盘装配用内外框自动组装设备采用了如下技术方案:

6.一种键盘装配用内外框自动组装设备,包括上机架部件、下机架部件、内外框振动盘、内框分料组件、外框分料组件和组装转盘组件;所述的上机架部件和下机架部件均采用钢材制成,支撑整个设备;所述的内外框振动盘包括内框振动盘和外框振动盘;所述的内框振动盘承载内框原料,出口端连接所述的内框分料组件;所述的外框振动盘承载外框原料,出口端连接所述的外框分料组件;所述的内框分料组件定位区分单独的内框原料,连通所述的组装转盘组件,为所述的组装转盘组件提供单独可组装的内框原料;所述的外框分料组件定位区分单独的外框原料,连通所述的组装转盘组件,为所述的组装转盘组件提供单独可组装的外框原料;所述的组装转盘组件接收分料后的内框和外框原料,进行组装工作;

7.所述的组装转盘组件包括转盘防护罩、真空压力表、转盘工位感应器、组装吸头、凸轮分割器、伺服电机、减速机、同步轮、同步带、清扫毛刷、转盘、集电环、感应凸轮、落料筒和支撑底座;所述的转盘防护罩位于所述的转盘的上方,笼罩在所述的转盘上;所述的真空压力表位于所述的转盘防护罩上,与所述的转盘防护罩固定连接;所述的转盘工位感应器位于所述的转盘防护罩的内部,位于所述的转盘的中心,面向所述的转盘;所述的组装吸头位于所述的转盘的下方,与所述的转盘固定连接,面向所述的转盘的下方;所述的凸轮分割器位于所述的转盘的下方,同时位于所述的支撑底座的上方,与所述的支撑底座固定连接;所述的伺服电机位于所述的支撑底座的下方,与所述的支撑底座固定连接;所述的减速机位于所述的伺服电机的一侧,与所述的伺服电机相连接;所述的同步轮位于所述的减速机的一侧,一侧与所述的减速机的一端相连接;所述的同步带位于所述的同步轮上,与所述的同步轮相抵触,连接所述的凸轮分割器;所述的清扫毛刷位于所述的转盘的下方,与设备主体固定连接,与所述的组装吸头底部相接触;所述的转盘位于所述支撑底座的上方,连接所

述的凸轮分割器;所述的集电环位于所述的转盘上方,同时位于所述的转盘防护罩的内部,与所述的转盘相连接;所述的感应凸轮位于所述的凸轮分割器的一侧,与所述的凸轮分割器相连接;所述的落料筒位于所述的支撑底座的一侧,与所述的支撑底座固定连接;所述的支撑底座位于所整个设备的底部,支撑整个设备。

8.进一步的,所述的内框分料组件包括内框料道、内框来料感应光纤、内框料满感应光纤、内框分料滑块、真空发生器、内框分料气缸、内框分料底座、内框分料头和内框剪式盖板;所述的内框料道位于所述的内框分料底座的上方,与所述的内框分料滑块位于所述的内框分料底座的一侧,连接所述的内框分料底座;所述的内框分料气缸位于所述的内框分料滑块的下方,一端连接所述的内框分料滑块,一侧与所述的内框分料底座固定连接;所述的内框分料头位于所述的内框分料底座上,与所述的内框分料底座固定连接;所述的真空发生器位于所述的内框分料头的下方,连通所述的内框分料头的表面,形成真空吸附,固定待装配的内框;所述的内框来料感应光纤埋在所述的内框料道的内部,感应内框原料的来料;所述的内框料满感应光纤埋在所述的内框分料头的内部,感应内框原料的位置;所述的内框剪式盖板位于所述的内框分料头上,与所述的内框分料头固定连接,底部连通所述的真空发生器,表面承载待装配的内框。

9.进一步的,所述的外框分料组件包括外框料道、外框分料滑块、外框分料头、外框剪式盖板、外框感应光纤、外框分料气缸、外框分料底座和撑剪气缸;所述的外框料道位于所述的外框分料底座上,与所述的外框分料底座固定连接;所述的外框分料滑块位于所述的外框分料底座的一侧前端,与所述的外框分料底座相连接;所述的外框分料气缸位于所述的外框分料滑块的下方,同时位于所述的外框分料底座的前端,分别与所述的外框分料底座和外框分料滑块固定连接,带动所述的外框分料滑块进行移动;所述的外框分料头位于所述的分料滑块上,与所述的分料滑块相配合,内部连通真空,吸附待装配的外框;所述的外框剪式盖板位于所述的所述的外框分料头上,与所述的外框分料头相连接;所述的外框感应光纤位于所述的外框分料头内部,感应所述的外框分料头上是否有产品;所述的外框分料底座位于设备上,承载所述的外框分料组件;所述的撑剪气缸位于所述的外框分料头的一侧,连接所述的外框分料头,带动定位后的外框进行向外扩张的形变动作。

10.进一步的,所述的撑剪气缸上连接有撑剪舌片,所述的撑剪舌片,所述的撑剪舌片位于所述的外框分料头上,与所述的撑剪气缸相连接,跟随所述的撑剪气缸运动。

11.进一步的,所述的撑剪舌片呈几字形外形,两侧相外扩张,推出的同时将外框内部进行挤压变形,实现外框内部的扩张。

12.进一步的,所述的外框分料滑块和内框分料滑块上均设置有v形凸轮板,所述的v形凸轮板沿竖直方向分布,小头朝上与所述的外框剪式盖板或内框剪式盖板相抵触。

13.进一步的,所述的外框料道和内框料道均采用双v燕尾槽嵌套式导轨。

14.进一步的,所述的外框剪式盖板或者内框剪式盖板均为x形结构,一侧向所述的外框分料头或者内框分料头的外侧延伸,一侧面向所述的外框料道或者内框料道。

15.进一步的,所述的组装吸头包括气管接头、固定框座、定位销、吸料头压盖、吸料头、连接销轴和连接弹簧;所述的气管接头位于所述的固定框座的上方,与所述的固定框座相连接,连通气源;所述的定位销位于所述的固定框座的上方,一端与所述的固定框座固定连接,一端向上延伸与所述的转盘相连接;所述的吸料头压盖位于所述的固定框座的下方,

通过所述的连接销轴和连接弹簧与所述的固定框座弹性连接;所述的吸料头位于所述的吸料头压盖的下方,面向待组装产品,与所述的吸料头压盖密封连接。

16.进一步的,所述的连接销轴和连接弹簧布置方向相互垂直,在横向和纵向限制所述的吸料头压盖的位置,所述的吸料头压盖上设置有行程孔,便于所述的吸料头压盖在竖直方向弹性移动。

17.本发明的有益效果在于:本发明提供的一种键盘装配用内外框自动组装设备,通过振动盘自动送料,光纤传感器监测送料状况,减少了取料时间、提高了工作效率;独特的内、外框分料器设计,结构紧凑,坚固耐用;可以自动对内外框进行固定、上料、形变和装配;四工位转盘组装方式,自动效率高,在排除因为振动盘和料道偶尔因为产品变形、毛刺等原因导致的卡料,以及振动盘需要加料等需要人工干预外,本设备基本可以不适用人力,节省大量人力资源;独特的组装吸头设计,取料、组装、卸料一体,取料稳定,组装和卸料顺畅。

附图说明

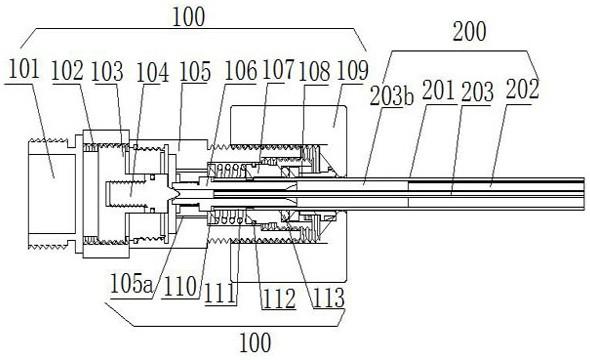

18.附图1为本发明的主视图,

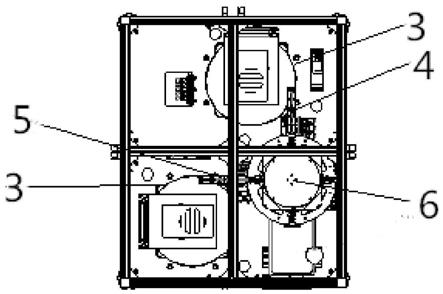

19.附图2为本发明的俯视图。

20.附图3为本发明的组装转盘组件的主视图。

21.附图4为本发明的组装转盘组件的左视图。

22.附图5为本发明的内框分料组件的主视图。

23.附图6为本发明的内框分料组件的左视图。

24.附图7为本发明的内框分料组件的分料头放大结构示意图。

25.附图8为本发明的外框分料组件的主视图。

26.附图9为本发明的外框分料组件的左视图。

27.附图10为本发明的外框分料组件的分料头放大结构示意图。

28.附图11为本发明的组装吸头的主视图。

29.其中:1.上机架部件、2.下机架部件、3.内外框振动盘、4.内框分料组件、5.外框分料组件、6.组装转盘组件、601.转盘防护罩、602.真空压力表、603.转盘工位感应器、604.组装吸头、605.凸轮分割器、606.伺服电机、607.减速机、608.同步轮、609.同步带、610.清扫毛刷、611.转盘、612.集电环、613.感应凸轮、614.落料筒、615.支撑底座、401.内框料道、402.内框来料感应光纤、403.内框料满感应光纤、404.内框分料滑块、405.真空发生器、406.内框分料气缸、407.内框分料底座、408.内框分料头、409.内框剪式盖板、501.外框料道、502.外框分料滑块、503.外框分料头、504.外框剪式盖板、505.外框感应光纤、506.外框分料气缸、507.外框分料底座、508.撑剪气缸、5081.撑剪舌片、4011.v形凸轮板、6041.气管接头、6042.固定框座、6043.定位销、6044.吸料头压盖、6045.吸料头、6046.连接销轴、6047.连接弹簧、6048.行程孔。

具体实施方式

30.为了更清楚的了解本发明提供的技术方案,下面结合附图和具体的实施例对本发明做进一步的说明。

31.如附图所示,本发明提供的一种键盘装配用内外框自动组装设备,包括上机架部

件1、下机架部件2、内外框振动盘3、内框分料组件4、外框分料组件5和组装转盘组件6;所述的上机架部件1和下机架部件2均采用钢材制成,支撑整个设备;所述的内外框振动盘3包括内框振动盘和外框振动盘;所述的内框振动盘承载内框原料,出口端连接所述的内框分料组件4;所述的外框振动盘承载外框原料,出口端连接所述的外框分料组件5;所述的内框分料组件4定位区分单独的内框原料,连通所述的组装转盘组件6,为所述的组装转盘组件6提供单独可组装的内框原料;所述的外框分料组件5定位区分单独的外框原料,连通所述的组装转盘组件6,为所述的组装转盘组件6提供单独可组装的外框原料;所述的组装转盘组件6接收分料后的内框和外框原料,进行组装工作;

32.所述的组装转盘组件6包括转盘防护罩601、真空压力表602、转盘工位感应器603、组装吸头604、凸轮分割器605、伺服电机606、减速机607、同步轮608、同步带609、清扫毛刷610、转盘611、集电环612、感应凸轮613、落料筒614和支撑底座615;所述的转盘防护罩601位于所述的转盘611的上方,笼罩在所述的转盘611上;所述的真空压力表602位于所述的转盘防护罩601上,与所述的转盘防护罩601固定连接;所述的转盘工位感应器603位于所述的转盘防护罩601的内部,位于所述的转盘611的中心,面向所述的转盘611;所述的组装吸头604位于所述的转盘611的下方,与所述的转盘611固定连接,面向所述的转盘611的下方;所述的凸轮分割器605位于所述的转盘611的下方,同时位于所述的支撑底座615的上方,与所述的支撑底座615固定连接;所述的伺服电机606位于所述的支撑底座615的下方,与所述的支撑底座615固定连接;所述的减速机607位于所述的伺服电机606的一侧,与所述的伺服电机606相连接;所述的同步轮608位于所述的减速机607的一侧,一侧与所述的减速机607的一端相连接;所述的同步带609位于所述的同步轮608上,与所述的同步轮608相抵触,连接所述的凸轮分割器605;所述的清扫毛刷610位于所述的转盘611的下方,与设备主体固定连接,与所述的组装吸头604底部相接触;所述的转盘611位于所述支撑底座615的上方,连接所述的凸轮分割器605;所述的集电环612位于所述的转盘611上方,同时位于所述的转盘防护罩601的内部,与所述的转盘611相连接;所述的感应凸轮613位于所述的凸轮分割器605的一侧,与所述的凸轮分割器605相连接;所述的落料筒614位于所述的支撑底座615的一侧,与所述的支撑底座615固定连接;所述的支撑底座615位于所整个设备的底部,支撑整个设备。

33.进一步的,所述的内框分料组件4包括内框料道401、内框来料感应光纤402、内框料满感应光纤403、内框分料滑块404、真空发生器405、内框分料气缸406、内框分料底座407、内框分料头408和内框剪式盖板409;所述的内框料道401位于所述的内框分料底座407的上方,与所述的内框分料滑块404位于所述的内框分料底座407的一侧,连接所述的内框分料底座407;所述的内框分料气缸406位于所述的内框分料滑块404的下方,一端连接所述的内框分料滑块404,一侧与所述的内框分料底座407固定连接;所述的内框分料头408位于所述的内框分料底座407上,与所述的内框分料底座407固定连接;所述的真空发生器405位于所述的内框分料头408的下方,连通所述的内框分料头408的表面,形成真空吸附,固定待装配的内框;所述的内框来料感应光纤402埋在所述的内框料道401的内部,感应内框原料的来料;所述的内框料满感应光纤403埋在所述的内框分料头408的内部,感应内框原料的位置;所述的内框剪式盖板409位于所述的内框分料头408上,与所述的内框分料头408固定连接,底部连通所述的真空发生器405,表面承载待装配的内框。

34.进一步的,所述的外框分料组件5包括外框料道501、外框分料滑块502、外框分料头503、外框剪式盖板504、外框感应光纤505、外框分料气缸506、外框分料底座507和撑剪气缸508;所述的外框料道501位于所述的外框分料底座507上,与所述的外框分料底座507固定连接;所述的外框分料滑块502位于所述的外框分料底座507的一侧前端,与所述的外框分料底座507相连接;所述的外框分料气缸506位于所述的外框分料滑块502的下方,同时位于所述的外框分料底座507的前端,分别与所述的外框分料底座507和外框分料滑块502固定连接,带动所述的外框分料滑块502进行移动;所述的外框分料头503位于所述的分料滑块上,与所述的分料滑块相配合,内部连通真空,吸附待装配的外框;所述的外框剪式盖板504位于所述的所述的外框分料头503上,与所述的外框分料头503相连接;所述的外框感应光纤505位于所述的外框分料头503内部,感应所述的外框分料头503上是否有产品;所述的外框分料底座507位于设备上,承载所述的外框分料组件5;所述的撑剪气缸508位于所述的外框分料头503的一侧,连接所述的外框分料头503,带动定位后的外框进行向外扩张的形变动作。

35.进一步的,所述的撑剪气缸508上连接有撑剪舌片5081,所述的撑剪舌片5081,所述的撑剪舌片5081位于所述的外框分料头503上,与所述的撑剪气缸508相连接,跟随所述的撑剪气缸508运动。

36.进一步的,所述的撑剪舌片5081呈几字形外形,两侧相外扩张,推出的同时将外框内部进行挤压变形,实现外框内部的扩张。

37.进一步的,所述的外框分料滑块502和内框分料滑块404上均设置有v形凸轮板4011,所述的v形凸轮板4011沿竖直方向分布,小头朝上与所述的外框剪式盖板504或内框剪式盖板409相抵触。

38.进一步的,所述的外框料道501和内框料道401均采用双v燕尾槽嵌套式导轨。

39.进一步的,所述的外框剪式盖板504或者内框剪式盖板409均为x形结构,一侧向所述的外框分料头503或者内框分料头408的外侧延伸,一侧面向所述的外框料道501或者内框料道401。

40.进一步的,所述的组装吸头604包括气管接头6041、固定框座6042、定位销6043、吸料头6045压盖6044、吸料头6045、连接销轴6046和连接弹簧6047;所述的气管接头6041位于所述的固定框座6042的上方,与所述的固定框座6042相连接,连通气源;所述的定位销6043位于所述的固定框座6042的上方,一端与所述的固定框座6042固定连接,一端向上延伸与所述的转盘611相连接;所述的吸料头压盖6044位于所述的固定框座6042的下方,通过所述的连接销轴6046和连接弹簧6047与所述的固定框座6042弹性连接;所述的吸料头6045位于所述的吸料头压盖6044的下方,面向待组装产品,与所述的吸料头压盖6044密封连接。

41.进一步的,所述的连接销轴6046和连接弹簧6047布置方向相互垂直,在横向和纵向限制所述的吸料头压盖6044的位置,所述的吸料头压盖6044上设置有行程孔6048,便于所述的吸料头压盖6044在竖直方向弹性移动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。