1.本发明涉及大规模储能、动力能源领域,特别是涉及用于制备薄膜锂电池的磷酸锂固态电解质靶材及制备方法。

背景技术:

2.全固态锂电池,又称全固态锂二次电池,即电池各单元,包括正负极、电解质全部采用固态材料的锂二次电池。全固态锂电池的构造比传统锂离子电池简单,固态电解质除了传导锂离子,也充当了隔膜的角色,具有机械强度高、不含易燃、易挥发成分、无漏液隐患,抗温性能好等优点。全固态锂电池可由无机材料制成,易于实现大规模制备以满足大尺寸电池的需要,且电池的结构组成较为简单。

3.然而,固态材料由于具有一定的刚性和强度,在组成电池时,不同固态材料的各个接触面不能完全达到紧密无间隙地完全贴合,使得全固态锂电池的接触面电阻非常高,从而显著降低了电池的性能,这导致全固态电池的能量密度、比能量、比功率、能量效率以及能量保持率均有限,目前的应用主要局限于小型系统的电源,尚无法应用于大容量储能系统,这是全固态电池制造中难以克服的难题。

4.发明人认识到,在全固态锂电池中引入薄膜制造技术,组成薄膜形式的全固态电池,就能完全避免电池内界面接触的问题。采用磁控溅射镀膜的方式制备全固态电池,可有效解决接触面电阻高的问题,然而,磁控溅射镀膜需要适当的靶材。如何制备正极靶材,成为本领域技术人员亟待解决的技术问题。

5.本背景技术所公开的上述信息仅仅用于增加对本技术背景技术的理解,因此,其可能包括不构成本领域普通技术人员已知的现有技术。

技术实现要素:

6.本发明的一个目的是要提供一种至少部分地解决上述问题的用于制备薄膜锂电池的磷酸锂固态电解质靶材及制备方法。

7.本发明一个进一步的目的是专门针对采用磁控溅射镀膜方式制备全固态薄膜锂电池的方案,提供一种全新的磷酸锂固态电解质靶材及其制备方法。

8.特别地,根据本发明的一方面,提供了一种用于制备薄膜锂电池的磷酸锂固态电解质靶材的制备方法,包括:

9.预混步骤,按照预设比例将锂盐粉末与五氧化二磷粉末在密闭条件下相混合,得到预混粉末,其中,所述锂盐粉末选自氧化锂、碳酸锂以及硝酸锂所形成的物质组中;

10.球磨步骤,在密闭的球磨罐内将所述预混粉末与具有预设粒径大小的氧化锆球相混合,并添加分散剂,之后先按照预设的第一转速和第一时长进行球磨,然后按照预设的第二转速和第二时长进行球磨,再添加预设重量的粘结剂,而后再按照预设的第三转速和第三时长进行球磨,得到合成粉末;

11.过筛步骤,将所述合成粉末过筛;

12.压制步骤,将过筛后的所述合成粉末先进行震动加压,然后再采用冷等静压方式进行加压,得到坯料;

13.烧结步骤,将所述坯料按照预设的升温程序进行烧结,得到烧结料,其中,所述升温程序包括多组一一对应的控温温度和控温时长,且每组所述控温温度和所述控温时长分别对应设置有适用的烧结气氛;

14.冷却步骤,将所述烧结料进行冷却,得到磷酸锂固态电解质靶材。

15.可选地,在所述球磨步骤中,所述氧化锆球的粒径为0.5mm~6mm,其总体积与所述球磨罐的容积之比不大于三分之一,且所述预混粉末与所述氧化锆球的总体积与所述球磨罐的容积之比为二分之一。

16.可选地,在所述球磨步骤中,所述分散剂的重量为所述预混粉末的总重量的千分之三。

17.可选地,在所述球磨步骤中,所述第一转速为25rpm~40rpm,所述第一时长为3h,所述第二转速为180rpm,所述第二时长为12h以上,所述第三转速为45rpm,所述第三时长为5h。

18.可选地,在所述球磨步骤中,在干燥条件下添加预设重量的粘结剂,且所述粘结剂的重量为所述预混粉末的总重量的千分之一。

19.可选地,在所述球磨步骤中,所述球磨罐由硬质陶瓷材料制成。

20.可选地,在所述过筛步骤中,过500目的筛,且所述过筛步骤在干燥条件下进行。

21.可选地,在所述压制步骤的震动加压过程中,加压1500t。

22.可选地,在所述压制步骤的采用冷等静压方式进行加压的过程中,加压280mpa,保压50min。

23.可选地,在所述烧结步骤中,按照先后顺序:

24.所述升温程序的第一组控温温度和控温时长分别为220℃,5h,对应的烧结气氛为n2/ar(比例6:4)或者真空度为10-3

pa;

25.所述升温程序的第二组控温温度和控温时长分别为560℃,12h,对应的烧结气氛为n2/ar(比例5:5)或者真空度为10-3

pa;

26.所述升温程序的第三组控温温度和控温时长分别为780℃,15h,对应的烧结气氛为n2/ar(比例5:5)或者真空度为10-3

pa;

27.所述升温程序的第四组控温温度和控温时长分别为980℃,15h,对应的烧结气氛为n2/ar(比例5:5)或者真空度为10-3

pa;

28.所述升温程序的第五组控温温度和控温时长分别为500℃,4h,对应的烧结气氛为n2/ar(比例5:5)或者真空度为10-3

pa。

29.根据本发明的另一方面,还提供了一种如上述任一项的制备方法所制备的磷酸锂固态电解质靶材。

30.本发明的用于制备薄膜锂电池的磷酸锂固态电解质靶材及制备方法,能够专门适用于采用磁控溅射镀膜方式制备全固态薄膜锂电池的方案,解决了采用磁控溅射镀膜方式制备全固态薄膜锂电池过程中所存在的“无可用的合适靶材”问题。基于本发明所制备的磷酸锂固态电解质靶材以及磁控溅射镀膜技术,制得的全固态薄膜锂电池的接触面电阻明显降低,显著提高了电池的性能。

31.进一步地,基于本发明的磷酸锂固态电解质靶材及其制备方法、以及磁控溅射镀膜技术,全固态薄膜锂电池可以非常容易地实现多个单节电池的直接串联,多个单节电池的直接并联,以及多个单节电池的串、并联组合,从而显著提高电池的输出电压,增大电池组的单体容量,或者实现增压和扩容的完美结合,具备良好的应用前景。

32.根据下文结合附图对本发明具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

附图说明

33.后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

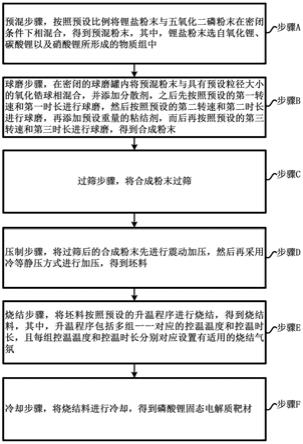

34.图1是根据本发明一个实施例的磷酸锂固态电解质靶材的制备方法的示意图。

具体实施方式

35.图1是根据本发明一个实施例的磷酸锂固态电解质靶材的制备方法的示意图。磷酸锂固态电解质靶材用于制备薄膜锂电池。采用磁控溅射方法,利用本实施例的磷酸锂固态电解质靶材可以沉积出磷酸锂固态电解质薄膜。

36.磷酸锂固态电解质靶材的制备方法一般性地可包括如下步骤:

37.步骤a:预混步骤,按照预设比例将锂盐粉末与五氧化二磷粉末在密闭条件下相混合,得到预混粉末,其中,锂盐粉末选自氧化锂、碳酸锂以及硝酸锂所形成的物质组中。

38.步骤b:球磨步骤,在密闭的球磨罐内将预混粉末与具有预设粒径大小的氧化锆球相混合,并添加分散剂,之后先按照预设的第一转速和第一时长进行球磨,然后按照预设的第二转速和第二时长进行球磨,再添加预设重量的粘结剂,而后再按照预设的第三转速和第三时长进行球磨,得到合成粉末。

39.步骤c:过筛步骤,将合成粉末过筛。

40.步骤d:压制步骤,将过筛后的合成粉末先进行震动加压,然后再采用冷等静压方式进行加压,得到坯料。

41.步骤e:烧结步骤,将坯料按照预设的升温程序进行烧结,得到烧结料,其中,升温程序包括多组一一对应的控温温度和控温时长,且每组控温温度和控温时长分别对应设置有适用的烧结气氛。

42.步骤f:冷却步骤,将烧结料进行冷却,得到磷酸锂固态电解质靶材。

43.本发明的用于制备薄膜锂电池的磷酸锂固态电解质靶材及制备方法,能够专门适用于采用磁控溅射镀膜方式制备全固态薄膜锂电池的方案,解决了采用磁控溅射镀膜方式制备全固态薄膜锂电池过程中所存在的“无可用的合适靶材”问题。基于本发明所制备的磷酸锂固态电解质靶材以及磁控溅射镀膜技术,制得的全固态薄膜锂电池的接触面电阻明显降低,显著提高了电池的性能。

44.在预混步骤中,“锂盐粉末选自氧化锂、碳酸锂以及硝酸锂所形成的物质组中”是指,锂盐粉末为氧化锂、碳酸锂以及硝酸锂中的一种或多种。本实施例中,锂盐粉末为氧化锂、碳酸锂以及硝酸锂中的任一种。

45.在一些可选的实施例中,锂盐粉末与五氧化二磷粉末的比例可以根据实际需要进行设置,只要保证产品各个元素的比例即可。

46.在球磨步骤中,氧化锆球的粒径为0.5mm~6mm,其总体积与球磨罐的容积之比不大于三分之一,且预混粉末与氧化锆球的总体积与球磨罐的容积之比为二分之一。

47.在球磨步骤中,球磨罐由硬质陶瓷材料制成。球磨罐可置于球磨机内。球磨步骤的转速和时长可通过球磨机进行控制。

48.在球磨步骤中,分散剂的重量为预混粉末的总重量的千分之三。这可以保证混合粉末混合均匀,同时保证球磨过程得到的颗粒细小。

49.在球磨步骤中,第一转速为25rpm~40rpm,第一时长为3h,第二转速为180rpm,第二时长为12h以上,第三转速为45rpm,第三时长为5h。

50.在球磨步骤中,在干燥条件下添加预设重量的粘结剂,且粘结剂的重量为预混粉末的总重量的千分之一。

51.也就是说,在球磨过程中,先以较低转速进行初步球磨,然后再以较高转速进行“精细地”球磨,之后添加粘结剂,再按照较低转速进行球磨。添加分散剂之后,球磨罐先以初始设定转速(即,第一转速)球磨3h,而后保持恒定转速(即,第二转速)球磨12h以上。然后,在球磨罐内添加重量为预混粉末重量的千分之一的粘结剂,而后再以另一恒定转速(即,第三转速)球磨5h。

52.使用上述方法,可以得到的粒径均匀的合成粉末,并可将合成粉末的粒径控制在预设的合理范围内。

53.值得强调的是,在球磨步骤中,预混粉末与氧化锆球的混合过程以及分散剂和粘结剂的添加过程均是在干燥条件下进行的,例如,在干燥室内进行,以防五氧化二磷吸水变质。

54.在过筛步骤中,过500目的筛。且过筛步骤在干燥条件下进行,例如,在干燥室内进行。通过过筛步骤,可进一步地将过筛后合成粉末的粒径控制在预设的合理范围内,保证合成粉末的粒径均匀性。过筛后的合格的合成粉末的粒径小于等于500目。

55.压制步骤分两步进行。

56.首先进行震动加压。将过筛后的合成粉末进行震动加压时,先将过筛并称重的合成粉末倒入震动模具内,在震动加压过程中,加压1500t,形成模压的坯料。

57.然后再以冷等静压方式进行加压。在采用冷等静压方式进行加压的过程中,将上述步骤得到的合格坯料放入冷等静压机内,加压280mpa,保压50min。

58.使用上述压制方法,制得的坯料紧致细密,性能良好。

59.在烧结步骤中,将压制好的坯料放入气氛烧结炉内(或者真空烧结炉内),然后设定气氛烧结炉的升温程序,并启动烧结。按照先后顺序,升温程序可包括六组控温温度和控温时长。值得说明的是,“升温程序”是针对温度控制过程的统称,并不意味着温度控制过程的每个阶段均为升温过程。

60.升温程序的第一组控温温度和控温时长分别为220℃,5h,对应的烧结气氛为n2/ar(比例6:4)或者真空度为10-3

pa。即,在按照第一组控温温度和控温时长进行烧结的过程中,始终通入n2与ar(比例6:4)的混合气体,或者在真空烧结炉内始终保持真空度为10-3

pa。在执行第一组控温温度和控温时长之前,先由室温升温到220℃,升温过程始终通入n2与ar

(比例6:4)的混合气体,或者在真空烧结炉内始终保持真空度为10-3

pa。

61.升温程序的第二组控温温度和控温时长分别为560℃,12h,对应的烧结气氛为n2/ar(比例5:5)或者真空度为10-3

pa。即,在按照第二组控温温度和控温时长进行烧结的过程中,始终通入n2与ar(比例5:5)的混合气体,或者在真空烧结炉内始终保持真空度为10-3

pa。在执行第二组控温温度和控温时长之前,先由220℃升温到560℃,升温过程始终通入n2与ar(比例5:5)的混合气体,或者在真空烧结炉内始终保持真空度为10-3

pa。

62.升温程序的第三组控温温度和控温时长分别为780℃,15h,对应的烧结气氛为n2/ar(比例5:5)或者真空度为10-3

pa。即,在按照第三组控温温度和控温时长进行烧结的过程中,始终通入n2与ar(比例5:5)的混合气体,或者在真空烧结炉内始终保持真空度为10-3

pa。在执行第三组控温温度和控温时长之前,先由560℃升温到780℃,升温过程始终通入n2与ar(比例5:5)的混合气体,或者在真空烧结炉内始终保持真空度为10-3

pa。

63.升温程序的第四组控温温度和控温时长分别为980℃,15h,对应的烧结气氛为n2/ar(比例5:5)或者真空度为10-3

pa。即,在按照第四组控温温度和控温时长进行烧结的过程中,始终通入n2与ar(比例5:5)的混合气体,或者在真空烧结炉内始终保持真空度为10-3

pa。在执行第四组控温温度和控温时长之前,先由780℃升温到980℃,升温过程始终通入n2与ar(比例5:5)的混合气体,或者在真空烧结炉内始终保持真空度为10-3

pa。

64.升温程序的第五组控温温度和控温时长分别为500℃,4h,对应的烧结气氛为n2/ar(比例5:5)或者真空度为10-3

pa。即,在按照第五组控温温度和控温时长进行烧结的过程中,始终通入n2与ar(比例5:5)的混合气体,或者在真空烧结炉内始终保持真空度为10-3

pa。在执行第五组控温温度和控温时长之前,先由980℃随炉缓慢降温至500℃,降温过程始终通入n2与ar(比例5:5)的混合气体,或者在真空烧结炉内始终保持真空度为10-3

pa。

65.利用升温程序的以上五组控温温度和控温时长执行烧结步骤,可以得到晶粒细小、成分和组织均匀的磷酸锂正极靶材。

66.在冷却步骤,随炉自然冷却到室温,随后即可取出磷酸锂固态电解质靶材,机加工至合适尺寸或形状,例如具有设定厚度和设定直径的圆饼形状。在了解本发明的基础上,本领域技术人员应当易于获知并调整磷酸锂固态电解质靶材的尺寸和形状,此处不做赘述。

67.采用上述方法制备的磷酸锂固态电解质靶材,可以为磁控溅射镀膜提供合适的靶材,并为采用磁控溅射镀膜方式制备全固态薄膜锂电池提供了有利条件。

68.基于本发明的磷酸锂固态电解质靶材及其制备方法、以及磁控溅射镀膜技术,全固态薄膜锂电池可以非常容易地实现多个单节电池的直接串联,多个单节电池的直接并联,以及多个单节电池的串、并联组合,从而显著提高电池的输出电压,增大电池组的单体容量,或者实现增压和扩容的完美结合,具备良好的应用前景。

69.至于全固态薄膜锂电池的制备方法,将根据以下实施例1-3进行进一步阐述。

70.实施例1:

71.利用上述方法制备的磷酸锂固态电解质靶材,采用磁控溅射镀膜技术,沉积单节石墨烯基薄膜锂电池:在1平方米的铜箔表面涂覆厚度为6μm的石墨烯集电极薄膜,在石墨烯集电极薄膜上依次沉积负极薄膜、固态电解质薄膜、正极薄膜以及石墨烯集电极薄膜。其中,沉积的负极薄膜厚度为4.5μm,沉积的固态电解质薄膜厚度为1.5μm,沉积的正极薄膜厚度为15μm。在正极薄膜上涂覆6μm的石墨烯集电极薄膜。所得电池经化成后得到的容量为

12240(ma

·

h)。

72.实施例2:

73.利用上述方法制备的磷酸锂固态电解质靶材,采用磁控溅射镀膜技术,沉积两节串联的石墨烯基薄膜锂电池:在1平方米的铜箔表面涂覆厚度为7μm的石墨烯集电极薄膜,并在石墨烯集电极薄膜上依次沉积负极薄膜、固态电解质薄膜、正极薄膜、石墨烯集电极薄膜、负极薄膜、固态电解质薄膜、正极薄膜以及石墨烯集电极薄膜。其中,沉积的每节电池的负极薄膜厚度为5.5μm,每节电池的固态电解质薄膜厚度为2.0μm,每节电池的正极薄膜厚度为18.5μm,石墨烯集电极薄膜的厚度为7μm。所得电池经化成后得到的容量为15096(ma

·

h)。

74.实施例3:

75.利用上述方法制备的磷酸锂固态电解质靶材,采用磁控溅射镀膜技术,沉积两节并联的石墨烯基薄膜锂电池:在1平方米的铜箔表面涂覆厚度为7μm的石墨烯集电极薄膜,并在石墨烯集电极薄膜上依次沉积负极薄膜、固态电解质薄膜、正极薄膜、石墨烯集电极薄膜、正极薄膜、固态电解质薄膜、负极薄膜以及石墨烯集电极薄膜。其中,沉积的每节电池的负极薄膜厚度为6.5μm,沉积的每节电池的固态电解质薄膜厚度为2.5μm,沉积的每节电池的正极薄膜厚度为22μm,石墨烯集电极薄膜的厚度为7μm。所得电池经化成后得到的容量为35904(ma

·

h)。

76.以上实施例1-3中,正极薄膜、固态电解质薄膜、负极薄膜均采用磁控溅射方法制备而成。例如,正极薄膜可以为钴酸锂薄膜,负极薄膜可以为锡合金薄膜,固态电解质薄膜为磷酸锂固态电解质薄膜。石墨烯集电极薄膜采用涂覆或者生长的方法制得。

77.本发明的用于制备薄膜锂电池的磷酸锂固态电解质靶材及制备方法,能够专门适用于采用磁控溅射镀膜方式制备全固态薄膜锂电池的方案,解决了采用磁控溅射镀膜方式制备全固态薄膜锂电池过程中所存在的“无可用的合适靶材”问题。基于本发明所制备的磷酸锂固态电解质靶材以及磁控溅射镀膜技术,制得的全固态薄膜锂电池的接触面电阻明显降低,显著提高了电池的性能。

78.至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本发明的多个示例性实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导出符合本发明原理的许多其他变型或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变型或修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。