1.本发明涉及一种锂离子电池自放电筛选方法,属于锂离子电池技术领域。

背景技术:

2.随着经济发展和社会进步,电池行业得到快速发展,锂离子电池由于比能量高、无记忆效应、循环寿命长等特点而大规模应用于移动设备中。自放电率是衡量锂电池性能的重要参数之一,自放电会造成电池使用时间短、电池配组后压降不一致等问题,特别是自放电大的电池在长期搁置不使用的情况下会导致电池过放,电池过放后内部结构发生变化,如果再次充电使用易发生安全事故。因此,自放电筛选是锂电池生产制造中的重要环节。

3.目前,常规的锂离子电池自放电筛选方法有电压法和容量法,都是在电池分容后,经过长时间的搁置老化,通过测量电池老化前后的电压衰减或容量衰减来筛选出自放电电池。其中容量法需要在电池老化前后进行两次分容才能测得容量衰减,批量生产时生产周期较长,造成设备占用量大以及能源消耗高等问题。

技术实现要素:

4.本发明为克服现有技术弊端,提供一种锂离子电池自放电筛选方法,省去了分容后的老化和二次分容过程,缩短了生产周期,克服了生产过程中设备占用量大和能源消耗高的问题。

5.本发明解决其技术问题所采用的技术方案是:

6.一种锂离子电池自放电筛选方法,所述方法包括如下步骤:

7.a、极片制作工序:对正极片和负极片分别称重,根据极片重量进行分档;

8.b、卷绕工序:将正极片、负极片按照档位进行匹配卷绕,使负极片活性物质含量与对应档位正极片活性物质含量比例保持在固定范围内;

9.c、化成工序:对电池充电,充入固定容量c1;

10.d、电池老化:将化成后的电池进行一定时间静置老化;

11.e、分容工序:先对电池进行放电,放电容量为d1,再对电池进行充放电容量测试,得到电池容量为d2;

12.f、自放电筛选:通过计算电池的容量损失比例z=(c

1-d1)/d2,并确定z值的合格范围,将范围外电池筛除。

13.上述锂离子电池自放电筛选方法,所述步骤b中,同一型号电池,各档位负极片活性物质含量与匹配档位正极片活性物质含量保持固定比例,同一档位中比例公差控制在

±

1%以内。

14.上述锂离子电池自放电筛选方法,所述步骤c中,对电池充入的固定容量c1为电池标称容量的30%-80%。保证电池化成成型效果,且避免达到电池电压的上限值。

15.上述锂离子电池自放电筛选方法,所述步骤d中,电池老化条件为:常温25

±

5℃环境中静置7-14天,或高温45

±

5℃环境中静置3-7天。

16.上述锂离子电池自放电筛选方法,所述步骤e中,电池的充放电电流为0.2-1c。

17.上述锂离子电池自放电筛选方法,所述步骤f中,z值的确定方法为:计算各电池z值的平均值z

avg

和标准差z

stdev

,z值的下限为z1=z

avg-3

×zstdev

,z值的上限为z2=z

avg

3

×zstdev

,确定z值合格范围为z1~z2,容量损失比例在此范围外的电池判定为不合格。

18.本发明的有益效果是:本发明通过在电池制作阶段对正负极片档位相匹配,利用化成与分容阶段的容量损失进行自放电筛选,省去了分容后的老化和二次分容过程,大大缩短了生产周期,克服了生产过程中设备占用和能源消耗的问题。

附图说明

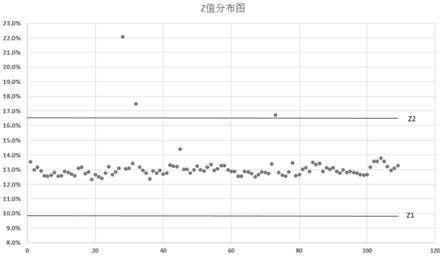

19.图1为本发明实施例得到的z值与合格范围值z1~z2的比较图;

20.图2为自放电验证时二次分容的df值与工艺最大值df1的比较图。

具体实施方式

21.锂离子电池注液后,需要先后经过化成和分容这两个有充放电的工序。其中化成阶段对电池进行首次充电时,电极材料与电解液在固液相界面上发生反应形成sei膜。sei膜的形成需要消耗部分锂离子。对化成后的电池进行放电,放出的容量要比充入的容量少,减少的容量一部分被sei膜形成所消耗,另一部分是由于电池首次充电时正极材料结构变化造成。其中由正极材料结构变化造成容量减少的部分与正极片材料种类、活性物质的含量正相关。sei膜形成所消耗的电池容量与负极片材料种类、活性物质含量、正极片活性物质的含量以及化成工艺相关。当同一电池型号使用相同原材料和相同工艺的情况下,负极片的材料种类、正极片的材料种类、化成工序均相同,此时,化成时损失的容量只与正极片和负极片的活性物质含量正相关。若对化成后电池经过一段时间老化,部分电池由于自放电原因会再次损失一部分容量。对同一型号电池的容量损失测量过程中,固定负极片活性物质和正极片活性物质含量比值,则由化成引起的容量损失可以随着负极片活性物质含量或者正极片活性物质含量的固定而成为一个定值,此时,电池总容量损失的大小即可体现电池自放电损失的容量的大小。

22.负极片和正极片按档位匹配时,固定负极片活性物质含量与正极片活性物质含量比例,并控制同一档位的比例公差范围在

±

1%以内。

23.下面结合实施例对本发明作进一步说明。

24.以下结合某一标称容量为12800mah电池型号实例对本发明自放电筛选方法进行进一步说明:

25.为保证自放电分选的有效性,此电池型号在生产制作时所使用的原材料和生产工艺必须保持不变。

26.1、极片制作工序,在极片制片完成后,对正负极片分别称重,根据极片重量按下表1进行分档。

27.表1正负极片分档标准

[0028][0029][0030]

以上重量是在保证电池设计np比的前提下,经过对极片面密度、尺寸等参数进行计算生成,各档位负极片的活性物质含量与对应档位正极片活性物质含量比例为0.446

±

1%(0.441~0.450),各档位比例见表2。

[0031]

表2各档位负极片活性物质含量与对应档位正极片活性物质含量比例

[0032]

档位负极片活性物质含量与对应档位正极片活性物质含量比例1档0.4425~0.44862档0.4424~0.44863档0.4423~0.44854档0.4422~0.4485

[0033]

2、卷绕工序,取相同档位的负极片与正极片进行匹配卷绕。

[0034]

3、化成工序,按以下工步对电池进行充电:

[0035]

1)搁置3min;

[0036]

2)2560ma恒流充电20min,上限电压4.05v;

[0037]

3)搁置1min;

[0038]

4)4000ma恒流充电113min,上限电压4.2v;

[0039]

5)搁置1min;

[0040]

6)3840ma恒流充电15min,上限电压4.2v;

[0041]

7)搁置23min。

[0042]

电池化成时充电总容量c1为9347mah,为电池标称容量的73%。

[0043]

4、电池老化:将化成后电池放置到45

±

5℃老化房中静置7天。

[0044]

5、分容工序:按以下表3中分容工步进行分容,分容所用电流为0.2c。分容时需分别记录第1步放电容量为d1,第四步放电容量为d2。

[0045]

表3分容工步

[0046]

工步充放电方式限制条件第1步恒流放电2560ma电流恒流放电到3.0v,限时300min第2步恒流恒压充电2560ma恒流恒压充电到4.2v,截至电流128ma,限时605min第3步搁置5min第4步恒流放电2560ma电流恒流放电到3.0v,限时360min

第5步搁置5min第6步补充电2560ma恒流充电到4.2v,限时180min第7步搁置30min第8步搁置1min(开路电压分选)第9步结束下柜分容

[0047]

6、自放电筛选,计算各电池的容量损失比例z=(c

1-d1)/d2,并计算z值的平均值z

avg

和标准差z

stdev

,z值的下限为z1=z

avg-3

×zstdev

,z值的上限为z2=z

avg

3

×zstdev

,确定z值合格范围为z1~z2,容量损失比例在此范围外的电池判定为不合格。利用表1分档标准以及以上方法制备的各电池的z值分布如图1所示,数据见表4,计算得到合格范围为z1~z2为9.9%~16.4%。由此得到编号为28、32和73的z值分别为22.1%、17.5%和16.7%,超出z1~z2的数值范围,剔除为自放电不合格电池。

[0048]

表4各电池容量损失比例表格

[0049]

[0050]

[0051][0052]

对经过本发明方法筛选后的电池进行自放电筛选准确率验证:

[0053]

为验证本发明自放电筛选的有效性,将上述第5部分分容工步中的第6步骤的充电容量记录为c2,将分容后的电池放置于25

±

5℃环境中进行老化,老化7天后按照表3中分容工步再次分容,记录再次分容时第1步放电容量为d3。根据公式df=(c

2-d3)/d2,计算各电池二次分容容量损失比例df值,数据见表5,df值分布如图2所示。编号为28、32和73的df值分别为3.123%、1.813%和1.587%,高于工艺最大值df1=1.2%,确认为自放电电池,与本发明方法筛选出的自放电电池一致。

[0054]

通过本发明的自放电方法的实施,节省了二次老化时间7天,二次分容时间1天,共缩短了生产周期8天,同时减少了设备占用,节省了二次分容的能源消耗。

[0055]

表5各电池二次分容容量损失比例表格

[0056]

[0057]

[0058]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。