化学镀ni-w-p镀液及其制备方法、ni-w-p镀层及其制备方法

技术领域

1.本发明属于化学镀技术领域,具体涉及一种化学镀ni-w-p镀液及其制备方法、ni-w-p镀层及其制备方法。

背景技术:

2.化学镀又称为无电镀,是指利用自催化的氧化还原反应在工件表面沉积一层非晶态镀层。相比于电镀,化学镀方法对工件的形状要求低,适用于各种不规则形状工件的表面处理,因此化学镀方法在工件表面处理领域具有广泛应用。化学镀ni-w-p三元合金镀层是在化学镀ni-p二元合金的基础上掺杂了w元素,w元素的引入能够增强镀层的耐蚀性和耐磨性,有研究指出在工件表面形成ni-w-p合金镀层后,工件的耐蚀性能够提高1365.58倍,耐磨性提高2.68倍(李纯.42crmo钢ni-w-p化学镀镀液稳定性及镀层性能研究[d].沈阳:辽宁工程技术大学,2012.)。

[0003]

印刷电路板是通过绝缘材料和导体配线所形成的结构性元件,在数码产品、人工智能、数控机床等方面均有广泛的应用。印刷电路板上设置有通孔和盲孔,为了实现相邻层间的电气连接,需对印刷电路板上的微孔进行金属化处理。即采用镀铜或者镀金的方式在绝缘材料表面镀上一层导电金属,使各层的印制导线能够连接。其中,基于经济性考虑,镀铜是在实际生产中最常采用的工艺。纯铜在空气中易于被氧化,为了保证后续工艺的正常进行,需要对铜进行表面处理。基于上述ni-w-p合金镀层良好的耐蚀性和耐磨性,使用化学镀ni-w-p镀液对印刷电路板上的铜进行表面处理是一项具有开发前景的技术。

[0004]

随着市场对小微型电子产品的需求增多,印刷电路板的设计趋向于小孔径和高密度,从而导致承载电路连接的通孔逐渐微型化,目前传统化学镀ni-w-p镀液的深镀能力和整平能力未达到较高标准,要在具有高深径比的通孔中进行ni-w-p化学镀且形成良好的镀层仍存在一定困难。

技术实现要素:

[0005]

鉴于以上所述现有技术的不足,本发明的目的在于提供一种适用于在高深径比通孔中进行化学镀的ni-w-p镀液及其制备方法,以及ni-w-p镀层及其制备方法。

[0006]

为实现上述发明目的,本发明提供以下技术方案:一种化学镀ni-w-p镀液,包括20-50g/l可溶性镍盐,55-105g/l可溶性钨酸盐,30-70g/l含磷还原剂,40-100g/l络合剂,1-15g/l细泡剂和0.1-5g/l深孔剂。

[0007]

其中所述可溶性镍盐和可溶性钨酸盐用于提供ni元素和w元素,所述可溶性镍盐例如可选择硫酸镍和/或氯化镍,所述可溶性钨酸盐例如可选择钨酸钠。所述含磷还原剂用于提供p元素及作为还原剂,例如可选择亚磷酸盐和/或次亚磷酸盐等。所述络合剂用于和镍离子发生络合反应以生成络合物,降低游离态镍离子的浓度,从而抑制水解反应,防止镀液因金属离子的水解而产生自然分解,提高镀液的稳定性。所述络合剂例如可以选择柠檬酸、柠檬酸钠、柠檬酸铵、乳酸、乙酸、乙酸铵、酒石酸和酒石酸钠中的一种或多种,当然也可

以选择其他本领域内的常见络合剂。

[0008]

在所述ni-w-p镀液中添加所述细泡剂和深孔剂可以提高镀液的深镀能力和整平能力。其一,所述细泡剂可以降低镀液的表面张力和固液界面自由能,使镀液更好地在基体表面铺展,提高结晶的致密性;细泡剂还可以有效缩短氢气泡的滞留时间,减小氢气泡脱附镀层时的临界尺寸和氢气泡与镀层之间的接触角,使气体以更细密的形式溢出,从而加速深孔内的镀液交换;所述深孔剂可以提高需要进行化学镀基体的亲水性,减小镀液与基体的接触角,提高基体的润湿性,使基体表面形成丰富的微纳分级结构,从而使镀液更好地浸入深孔区域。因此,所述细泡剂和深孔剂协同提高所述ni-w-p镀液的深镀能力。其二,所述深孔剂的添加一方面可以增强镀液的极化作用,抑制游离镍离子和镍络合离子放电,降低其在基体表面微观凸起处的沉积速度;另一方面可以促进镀液在基体微观凹陷处铺展,增加结晶的活性点,加快沉积速度,从而提高整个镀层表面的平整度。

[0009]

所述细泡剂可以为乙烯基磺酸钠、α-烯基磺酸钠、异构脂肪醇聚氧乙烯醚、2-乙烯吡啶和乙烯-d4-二胺中的至少一种。

[0010]

所述深孔剂可以为高氯酸镧、乙酸镧、硫酸铈铵、草酸铈和磷酸镧中的至少一种,所述深孔剂具有较优的深孔能力,在较少的添加量下即可达到良好的效果。

[0011]

所述ni-w-p镀液还可以包括稳定剂,所述稳定剂可以有效抑制所述ni-w-p镀液因工作时间过长而导致沉淀析出的现象,提高镀液的使用寿命;同时,由于所述稳定剂可以抑制所述ni-w-p镀液析出沉淀,因此无需再对长时间工作的镀液进行过滤,从而可以减少操作步骤,简化工艺,提高效率。

[0012]

所述稳定剂例如可选择多硫化钠、多硫化钾、硫脲、碘酸钾和硫酸铅中的一种或多种,或本领域内常用的其他稳定剂。所述稳定剂的浓度优选10-30ppm,低于该浓度范围,稳定效果较差,但是过高的稳定剂浓度也导致镀液反应速度慢,甚至停止反应。

[0013]

本发明还提供一种化学镀ni-w-p镀液的制备方法,包括以下步骤:

[0014]

s1:在第一份75-85℃的水中加入可溶性镍盐,搅拌溶解,得到溶液a;

[0015]

s2:在第二份75-85℃的水中加入可溶性钨酸盐、含磷还原剂和络合剂,搅拌至完全溶解,得到溶液b;

[0016]

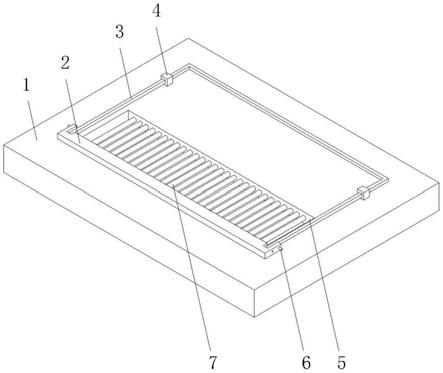

s3:将所述溶液a和所述溶液b在化学镀槽中混合,然后边搅拌边加入细泡剂和深孔剂,调节ph值至7.5-8,得到化学镀ni-w-p镀液。

[0017]

所述化学镀ni-w-p镀液中各组分浓度例如可以为:含有20-50g/l可溶性镍盐,55-105g/l可溶性钨酸盐,30-70g/l含磷还原剂,40-100g/l络合剂,1-15g/l细泡剂和0.1-5g/l深孔剂。上述各组分在75-85℃的温度范围内具有良好的溶解度,高于该温度会造成络合剂的分解。

[0018]

所述s3中添加的细泡剂可以为乙烯基磺酸钠、α-烯基磺酸钠、异构脂肪醇聚氧乙烯醚、2-乙烯吡啶和乙烯-d4-二胺中的至少一种。

[0019]

所述s3中添加的深孔剂可以为高氯酸镧、乙酸镧、硫酸铈铵、草酸铈和磷酸镧中的至少一种。

[0020]

所述s2中,还可以包括在所述75-85℃的水中加入稳定剂,所述稳定剂可以为上述稳定剂中的一种或多种。所述稳定剂在所述化学镀ni-w-p镀液中的浓度优选10-30ppm。

[0021]

所述可溶性镍盐、可溶性钨酸盐、含磷还原剂和络合剂可选择化学镀ni-w-p领域

常用的原料,例如可溶性镍盐可选择硫酸镍和/或氯化镍,所述可溶性钨酸盐例如可选择钨酸钠,所述含磷还原剂可选择亚磷酸盐和/或次亚磷酸盐等,所述络合剂可选择柠檬酸、柠檬酸钠、柠檬酸铵、乳酸、乙酸、乙酸铵、酒石酸和酒石酸钠中的一种或多种。

[0022]

本发明提供的化学镀ni-w-p镀液的制备方法操作简单,适合大规模生产,易于产业化和商业化。且所述制备方法清洁不污染,符合环保要求。

[0023]

本发明还提供一种ni-w-p镀层,所述ni-w-p镀层由基体在上述技术方案的化学镀ni-w-p镀液中进行化学镀而得到,所述ni-w-p镀层厚度为1-3μm,镀层中各元素质量比为ni:w:p=80:8:12。

[0024]

本发明另外还提供一种ni-w-p镀层的制备方法,包括以下步骤:

[0025]

对基体进行预处理;

[0026]

将所述的化学镀ni-w-p镀液加热到75-85℃;

[0027]

将所述基体浸没在所述化学镀ni-w-p镀液中进行化学镀,在所述基体上形成ni-w-p镀层;

[0028]

所述化学镀过程中,维持所述化学镀ni-w-p镀液的温度为75-85℃,ph值为7.5-8。所述ph范围中,化学镀ni-w-p镀液能够在基体表面沉积。若ph低于7.5,会导致w元素沉积不完全甚至不沉积,若ph过高,会导致镀液不稳定。

[0029]

由于采用上述技术方案中的ni-w-p镀液,因此所述化学镀ni-w-p镀液能够用于对例如印刷电路板等具有高深径比通孔的基体进行化学镀,得到的镀层厚度均匀,表面平整,晶粒致密,针孔较少,显著提高工件的耐蚀性和耐磨性。

[0030]

所述预处理过程可去除基体表面的油污,使基体表面具有显著催化活性效果的粒子,所述预处理过程例如可以包括水洗、除油、酸洗和活化等步骤。

[0031]

由于在施镀过程中产生的氢离子会使镀液的ph值降低,因此在化学镀过程中可以多次添加合适浓度的碱性试剂例如10%的naoh以维持ni-w-p镀液的ph值保持在7.5-8范围内。在化学镀过程中也可以间隔一定时间对镀液实施镍盐分析,监测镀液中各组分的浓度变化,在需要时对镍盐、还原剂以及络合剂进行补充,以维持各组分浓度在合适的范围,以保证获得的镀层成分稳定。

[0032]

在所述ni-w-p镀层的制备方法中,所述化学镀过程的时间优选4-10min,以在基体表面获得厚度合适的镀层。与现有技术相比,本发明至少具有以下有益效果:

[0033]

1)本发明提供的ni-w-p镀液中含有细泡剂和深孔剂,所述细泡剂能够降低镀液的表面张力和固液界面自由能,提高镀液在基体表面的延展性,从而提高镀层的致密性,所述细泡剂还可以减小氢气泡脱附镀层时的临界尺寸和氢气泡与镀层之间的接触角,使气体以更细密的形式溢出,从而加速深孔内的镀液交换。所述深孔剂可以减小镀液与基体的接触角,使镀液可以更好地浸入基体的深孔区域。因此所述细泡剂和深孔剂的添加可以协同提高ni-w-p镀液的填充能力和深镀能力,有效防止在施镀过程中由于镀液无法完全浸入通孔内而产生的“黑心”区域。

[0034]

2)所述深孔剂一方面还可以增强镀液的极化作用,抑制游离镍离子和镍络合离子放电,降低其在基体表面微观凸起处的沉积速度,提高镀层厚度的均匀性;另一方面促进镀液在基体微观凹陷处铺展,增加结晶的活性点,加快沉积速度,因此所述深孔剂的添加可以提高镀层表面平整度。

[0035]

3)本发明提供的化学镀ni-w-p镀液的制备方法操作简单,适合大规模生产,易于产业化和商业化,且所述制备方法清洁不污染,符合环保要求。

[0036]

4)本发明采用上述技术方案中的ni-w-p镀液对具有高深径比通孔的基体例如印刷电路板进行化学镀,得到的镀层厚度均匀,表面平整,晶粒致密,针孔较少,能够显著提高工件的耐蚀性和耐磨性。

具体实施方式

[0037]

下面将对本发明具体实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0038]

实施例1:

[0039]

(1)一种化学镀ni-w-p镀液,各组分及含量如下:

[0040]

组分含量niso440g/lna2wo485g/lnah2po360g/l碘酸钾30ppm乙酸30g/l酒石酸钠35g/l乙烯基磺酸钠3g/l2-乙烯吡啶5g/l草酸铈3g/l

[0041]

(2)上述ni-w-p镀液的制备方法为:

[0042]

s1:在清洗的化学镀槽中加入60-70%体积的去离子水,加热至75-85℃,加入上述含量的niso4,搅拌至完全溶解,得到溶液a;

[0043]

s2:在单独的容器中加入适量的去离子水,加热至75-85℃,加入上述含量的na2wo4、nah2po3、碘酸钾、乙酸和酒石酸钠,搅拌至完全溶解,放到化学渡槽中,得到溶液b;

[0044]

s3:在化学镀槽中混合所述溶液a和所述溶液b,边搅拌边加入上述含量的乙烯基磺酸钠、2-乙烯吡啶和草酸铈,用10%naoh溶液调节ph值至7.8,得到化学镀ni-w-p镀液。

[0045]

(3)采用上述制备方法得到的ni-w-p镀液对印刷电路板(孔径25μm、孔深60μm)进行化学镀:

[0046]

用去离子水将印刷电路板洗至中性,使用30-40g/l的除油粉在60-70℃下化学除油,除油完成后进行水洗,然后用10%h2so4酸洗10-15min,再水洗至中性,最后对印刷电路板上的铜进行表面活化处理;

[0047]

将制备得到的ni-w-p镀液加热到82℃,将预处理完成后的印刷电路板浸没在所述化学镀ni-w-p镀液中进行化学镀,维持7min,以在印刷电路板上形成ni-w-p镀层;

[0048]

其中,在连续对多个印刷电路板进行化学镀过程中,每间隔30min进行一次镍盐分析,根据分析结果补充niso4、nah2po3、乙酸和酒石酸钠,以维持镀液中各组分浓度在合适范

围内。在整个化学镀过程中维持温度稳定,并采用10%naoh溶液维持镀液ph稳定。

[0049]

所得镀层厚度为2μm,镀层中各元素比约为ni:w:p=80:8:12。

[0050]

实施例2:

[0051]

(1)一种化学镀ni-w-p镀液,各组分及含量如下:

[0052][0053][0054]

(2)上述ni-w-p镀液的制备方法为:

[0055]

s1:在清洗的化学镀槽中加入60-70%体积的去离子水,加热至75-85℃,加入上述含量的niso4,搅拌至完全溶解,得到溶液a;

[0056]

s2:在单独的容器中,加入适量去离子水,加热至75-85℃,加入上述含量的na2wo4、nah2po3、多硫化钾、硫脲、柠檬酸铵和酒石酸,搅拌至完全溶解,放到化学镀槽中,得到溶液b;

[0057]

s3:在化学镀槽中混合所述溶液a和所述溶液b,边搅拌边加入上述含量的α-烯基磺酸钠、乙烯-d4-二胺和硫酸铈铵,用10%naoh溶液调节ph值至7.7,得到化学镀ni-w-p镀液。

[0058]

(3)采用上述制备方法得到的ni-w-p镀液对印刷电路板(孔径25μm、孔深60μm)进行化学镀:

[0059]

用去离子水将印刷电路板洗至中性,使用30-40g/l的除油粉在60-70℃下化学除油,除油完成后进行水洗,然后用10%h2so4酸洗10-15min,再水洗至中性,最后对印刷电路

板上的铜进行表面活化处理;

[0060]

将制备得到的ni-w-p镀液加热到78℃,将预处理完成后的印刷电路板浸没在所述化学镀ni-w-p镀液中进行化学镀,维持7min,以在印刷电路板上形成ni-w-p镀层;

[0061]

其中,在连续对多个印刷电路板进行化学镀过程中,每间隔30min进行一次镍盐分析,根据分析结果补充niso4、nah2po3、柠檬酸铵和酒石酸,以维持镀液中各组分浓度在合适范围内。在整个化学镀过程中维持温度稳定,并采用10%naoh溶液维持镀液ph稳定。

[0062]

所得镀层厚度为2μm,镀层中各元素比约为ni:w:p=80:8:12。

[0063]

实施例3:

[0064]

(1)一种化学镀ni-w-p镀液,各组分及含量如下:

[0065]

组分含量niso420g/lna2wo455g/lnah2po330g/l多硫化钠5ppm硫酸铅10ppm柠檬酸钠25g/l乳酸15g/l乙烯基磺酸钠0.5g/l异构脂肪醇聚氧乙烯醚0.5g/l高氯酸镧0.1g/l

[0066]

(2)上述ni-w-p镀液的制备方法为:

[0067]

s1:在清洗的化学镀槽中加入60-70%体积的去离子水,加热至75-85℃,加入上述含量的niso4,搅拌至完全溶解,得到溶液a;

[0068]

s2:在单独的容器中,加入适量的去离子水,加热至75-85℃,加入上述含量的na2wo4、nah2po3、多硫化钠、硫酸铅、柠檬酸钠和乳酸,搅拌至完全溶解,放到化学镀槽中,得到溶液b;

[0069]

s3:在化学镀槽中混合所述溶液a和所述溶液b,边搅拌边加入上述含量的乙烯基磺酸钠、异构脂肪醇聚氧乙烯醚和高氯酸镧,用10%naoh溶液调节ph值至7.5,得到化学镀ni-w-p镀液。

[0070]

(3)采用上述制备方法得到的ni-w-p镀液对印刷电路板(孔径25μm、孔深60μm)进行化学镀:

[0071]

用去离子水将印刷电路板洗至中性,使用30-40g/l的除油粉在60-70℃下化学除油,除油完成后进行水洗,然后用10%h2so4酸洗10-15min,再水洗至中性,最后对印刷电路板上的铜进行表面活化处理;

[0072]

将制备得到的ni-w-p镀液加热到75℃,将预处理完成后的印刷电路板浸没在所述化学镀ni-w-p镀液中进行化学镀,维持4min,以在印刷电路板上形成ni-w-p镀层;

[0073]

其中,在连续对多个印刷电路板进行化学镀过程中,每间隔30min进行一次镍盐分析,根据分析结果补充niso4、nah2po3、柠檬酸钠和乳酸,以维持镀液中各组分浓度在合适范围内。在整个化学镀过程中维持温度稳定,并采用10%naoh溶液维持镀液ph稳定。

[0074]

所得镀层厚度为1μm,镀层中各元素比约为ni:w:p=80:8:12。

[0075]

实施例4:

[0076]

(1)一种化学镀ni-w-p镀液,各组分及含量如下:

[0077][0078][0079]

(2)上述ni-w-p镀液的制备方法为:

[0080]

s1:在清洗的化学镀槽中加入60-70%体积的去离子水,加热至75-85℃,加入上述含量的niso4,搅拌至完全溶解,得到溶液a;

[0081]

s2:在单独的容器中加入适量的去离子水,加热至75-85℃,加入上述含量的na2wo4、nah2po3、多硫化钾、碘酸钾、乳酸和乙酸铵,搅拌至完全溶解,放到化学镀槽中,得到溶液b;

[0082]

s3:在化学镀槽中混合所述溶液a和所述溶液b,边搅拌边加入上述含量的异构脂肪醇聚氧乙烯醚、乙烯-d4-二胺和乙酸镧,用10%naoh溶液调节ph值至8.0,得到化学镀ni-w-p镀液。

[0083]

(3)采用上述制备方法得到的ni-w-p镀液对印刷电路板(孔径25μm、孔深60μm)进行化学镀:

[0084]

用去离子水将印刷电路板洗至中性,使用30-40g/l的除油粉在60-70℃下化学除油,除油完成后进行水洗,然后用10%h2so4酸洗10-15min,再水洗至中性,最后对印刷电路板上的铜进行表面活化处理;

[0085]

将制备得到的ni-w-p镀液加热到85℃,将预处理完成后的印刷电路板浸没在所述化学镀ni-w-p镀液中进行化学镀,维持10min,以在印刷电路板上形成ni-w-p镀层;

[0086]

其中,在连续对多个印刷电路板进行化学镀过程中,每间隔30min进行一次镍盐分析,根据分析结果补充niso4、nah2po3、乳酸和乙酸铵,以维持镀液中各组分浓度在合适范围内。在整个化学镀过程中维持温度稳定,并采用10%naoh溶液维持镀液ph稳定。

[0087]

所得镀层厚度为3μm,镀层中各元素比约为ni:w:p=80:8:12。

[0088]

实施例5:

[0089]

(1)一种化学镀ni-w-p镀液,各组分及含量如下:

[0090][0091][0092]

(2)上述ni-w-p镀液的制备方法为:

[0093]

s1:在清洗的化学镀槽中加入60-70%体积的去离子水,加热至75-85℃,加入上述含量的niso4,搅拌至完全溶解,得到溶液a;

[0094]

s2:在单独的容器中,加入适量的去离子水,加热至75-85℃,加入上述含量的na2wo4、nah2po3、多硫化钠、硫酸铅、柠檬酸钠和乳酸,搅拌至完全溶解,放到化学镀槽中,得到溶液b;

[0095]

s3:在化学镀槽中混合所述溶液a和所述溶液b,边搅拌边加入上述含量的乙烯基磺酸钠、异构脂肪醇聚氧乙烯醚和磷酸镧,用10%naoh溶液调节ph值至7.5,得到化学镀ni-w-p镀液。

[0096]

(3)采用上述制备方法得到的ni-w-p镀液对印刷电路板(孔径25μm、孔深60μm)进行化学镀:

[0097]

用去离子水将印刷电路板洗至中性,使用30-40g/l的除油粉在60-70℃下化学除油,除油完成后进行水洗,然后用10%h2so4酸洗10-15min,再水洗至中性,最后对印刷电路板上的铜进行表面活化处理;

[0098]

将制备得到的ni-w-p镀液加热到75℃,将预处理完成后的印刷电路板浸没在所述化学镀ni-w-p镀液中进行化学镀,维持4min,以在印刷电路板上形成ni-w-p镀层;

[0099]

其中,在连续对多个印刷电路板进行化学镀过程中,每间隔30min进行一次镍盐分析,根据分析结果补充niso4、nah2po3、乳酸和柠檬酸钠,以维持镀液中各组分浓度在合适范围内。在整个化学镀过程中维持温度稳定,并采用10%naoh溶液维持镀液ph稳定。

[0100]

所得镀层厚度为1μm,镀层中各元素比约为ni:w:p=80:8:12。

[0101]

对比例1:

[0102]

对比例1中ni-w-p镀液的制备方法和化学镀方法与实施例1相同,区别仅在于对比例1中的化学镀ni-w-p镀液不添加乙烯基磺酸钠和2-乙烯吡啶,即不添加细泡剂。

[0103]

对比例2:

[0104]

对比例2中ni-w-p镀液的制备方法和化学镀方法与实施例2相同,区别仅在于对比例2中的化学镀ni-w-p镀液不添加硫酸铈铵,即不添加深孔剂。

[0105]

将上述实施例1-5和对比例1-2中经过化学镀ni-w-p的印刷电路板选取相同大小的区域,铣切成小块,漂锡后灌胶,打磨并抛光至通孔直径处,用微蚀液对抛光的平面进行微蚀,然后在金相显微镜下进行测量电镀铜层的厚度,为保证结果的精准度,在孔口均匀选取4个位置,孔中选取2个位置,其中深镀能力的计算公式为:

[0106]

tp(深镀能力)=2(δb δe)/(δa δd δc δf)

[0107]

其中,δa、δd、δc、δf代表选取的孔口位置中最厚处的厚度(μm),δb、δe代表选取的孔中位置中最薄处的厚度(μm)。

[0108]

表1实施例1-5和对比例1-2中各组分浓度及镀液深度能力

[0109]

[0110][0111]

表1汇总了实施例1-5和对比例1-2中各组分的浓度,以及对应的ni-w-p镀液的深度能力,其中,对比例1中ni-w-p镀液的制备方法和化学镀方法与实施例1相同,区别仅在于对比例1中的化学镀ni-w-p镀液不添加乙烯基磺酸钠和2-乙烯吡啶,即不添加细泡剂,测试结果显示实施例1对应的ni-w-p镀液的深镀能力高于对比例1对应的ni-w-p镀液,说明细泡剂的添加有助于加强镀液的深度能力。其作用原理为细泡剂可以降低镀液的表面张力和固液界面自由能,使镀液更好地在工件表面铺展,且细泡剂还可以减小氢气泡脱附镀层时的临界尺寸和氢气泡与镀层之间的接触角,使气体以更细密的形式溢出,从而加速深孔内的镀液交换。对比例2中ni-w-p镀液的制备方法和化学镀方法与实施例2相同,区别仅在于对比例2中的化学镀ni-w-p镀液不添加硫酸铈铵,即不添加深孔剂,测试结果显示实施例2对应的ni-w-p镀液的深镀能力高于对比例2对应的ni-w-p镀液,说明深孔剂的添加也有助于加强镀液的深度能力,其效果来源于深孔剂可以提高基体的亲水性,减小镀液与基体的接触角,提高基体的润湿性,使基体表面形成更多的微纳分级结构,使镀液可以更好的浸入基体的深孔区域。

[0112]

实施例1-5对应的ni-w-p镀液同时添加了细泡剂和深孔剂,对比例1-2所对应的ni-w-p镀液只添加有细泡剂或深孔剂中的一种,测试结果显示实施例1-5对应的ni-w-p镀液的深镀能力高于对比例1-2所对应的ni-w-p镀液。因此,所述细泡剂和深孔剂的同时添加能够协同提高ni-w-p镀液的深镀能力,使其对高深径比通孔具有较优的填充能力,适用于例如印刷电路板等基体的化学镀,能够有效防止了在施镀过程中由于镀液无法完全浸入通

孔内而产生的“黑心”区域。

[0113]

以上实施例的说明只是用于帮助理解本发明的方法及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。