1.本发明涉及新能源技术领域,涉及一种石墨的改性方法及其在锂离子电池的用途,尤其涉及一种石墨的改性方法、包含该方法制备得到的石墨材料的负极和锂离子电池。

背景技术:

2.石墨是一种层状晶体,由石墨片层在范德华力作用下堆叠形成。石墨资源丰富,价格低廉,以其作为负极材料应用于锂电池表现出可逆容量高、充放电压平台低、无电压滞后、以及导电性好等优点,在锂电池行业受到广泛研究。

3.虽然锂离子理论上可在石墨中完全可逆嵌脱,但实际应用过程中首次循环存在容量衰减的状况,其主要原因是,石墨负极在首次嵌锂时与电解液反应生成具有锂离子导电性和电子绝缘性的钝化膜(sei膜)。而且,由于石墨的各向异性结构限制了锂离子在石墨结构中的自由扩散,导致其倍率性能差,难以满足实际应用的要求。

4.cn109911892a公开了一种高容量高倍率的复合石墨负极材料的制备方法,其将人造石墨颗粒材料低温炭化后粉碎至8μm-11μm,将中间相炭微球的生球进行常温表面改性,再将两种材料与粘结剂混合后进行二次包覆改性造粒,再进行高温石墨化处理即得高容量高倍率的复合石墨负极材料。这种改性方法能够提高容量和倍率性能。

5.cn105375030a公开了一种低温高倍率动力电池石墨负极材料的制备方法,其包括如下步骤:1)将天然鳞片石墨加入到粉碎机中进行搅拌球磨机,采用湿法搅拌磨整形;2)将石墨粉末与浓酸混合后,超声搅拌0.5-1h后,通过离心机分离粉体,并对粉体用纯水和乙醇分别洗涤至ph=6-8,在80℃干燥10-24h;在保护气氛和500-900℃的温度中,保温1-10h后冷却至室温;3)将微膨胀石墨与碳源及溶剂一起加入高速搅拌机中,搅拌1-4h,搅拌频率30-50hz;4)将包覆有碳源的团聚造粒物置于保护气氛中进行炭化烧结处理10-48h,炭化温度为1000-1500度,得到低温高倍率石墨负极材料。

6.上述对石墨的改性方法虽然能够改善石墨的电化学性能,但是制备工艺复杂、成本高,不适合工业化生产。

技术实现要素:

7.针对现有技术中存在的上述问题,本发明的目的在于提供一种石墨的改性方法及其在锂离子电池的用途。

8.为达上述目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种石墨的改性方法,所述方法包括以下步骤:

10.(1)将石墨原料和改性剂混合,得到混合料;

11.(2)将步骤(1)所述混合料在700℃-1100℃的碳化温度以及惰性气氛下进行一次碳化处理,得到表面多孔的石墨材料;

12.所述改性剂为在一次碳化温度下能够与石墨原料反应生成co的物质。

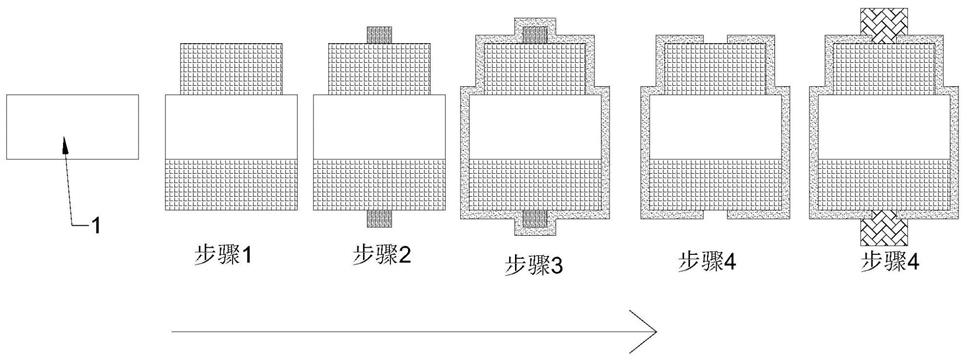

13.本发明的方法中,一次碳化温度为700℃-1100℃,例如700℃、750℃、800℃、850

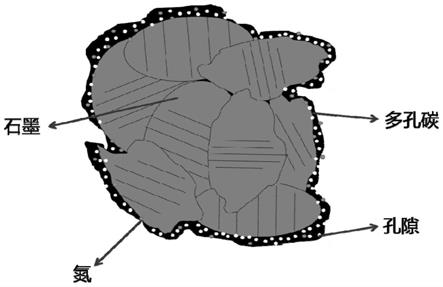

℃、900℃、950℃、975℃、1000℃、1050℃或1100℃等。若温度过低,反应生成的co不足进而导致造孔不充分;若温度过高,会导致反应过于剧烈,造孔不均匀。

14.对于石墨负极材料,由于石墨的层状结构导致锂离子只能从石墨端面进入,导致其倍率性能较差,本发明提供了一种石墨的改性方法,通过将石墨原料和改性剂混合并在一定的碳化温度及惰性气氛下碳化处理,可以在石墨原料的表面造孔,其技术原理为:通过步骤(1)使改性剂包覆在石墨原料的表面,经步骤(2)的碳化处理,改性剂与石墨原料反应生成co,co逸出对石墨原料的表面产生刻蚀作用,从而在表面形成一体结构的多孔碳。

15.采用本发明的方法制备得到表面多孔的石墨材料,其多孔结构有利于锂离子从基面的孔隙中进入石墨层间,提高了锂离子的扩散性,大大提高石墨的倍率性能,而且上述孔结构提高了石墨材料的电子导电性,采用其作为负极材料应用于锂离子电池,表现出高倍率性能、动力学性能优异的优势。

16.以下作为本发明优选的技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的技术目的和有益效果。

17.优选地,所述石墨基体包括人造石墨和/或天然石墨。

18.优选地,所述人造石墨包括石油焦人造石墨和/或针状焦人造石墨。

19.优选地,步骤(1)所述石墨原料的平均粒径为5μm-25μm,例如5μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、20μm、23μm或25μm等。

20.优选地,步骤(1)所述石墨原料的比表面积≤5m2/g,例如5m2/g、3.5m2/g、5m2/g或1m2/g等。

21.优选地,步骤(1)所述石墨原料的5t压实密度>0.8g/cm3,例如0.85g/cm3、0.9g/cm3、0.95g/cm3、1g/cm3、1.1g/cm3、1.2g/cm3或1.4g/cm3等。

22.优选地,步骤(1)所述石墨原料的石墨化度>90%,例如91%、92%、93%、94%、95%、96%或98%等。

23.优选地,所述改性剂包括氢氧化钾、碳酸氢钠、碳酸钠、碳酸钾和碳酸钙中的至少一种。

24.优选地,步骤(1)所述改性剂与石墨原料的质量比为0.2:9.8-3:7,例如0.2:9.8、0.3:9.7、0.5:9.5、0.7:9.3、1:9、1.2:8.8、1.5:8.5、2:8、2.1:7.9、2.4:7.6或3:7等,若改性剂的含量过多,生成的co过多,进而导致反应剧烈,刻蚀过度,石墨表面形成的多孔碳结构易被破坏导致比表面积过大,首效降低;若改性剂的含量过少,生成的co过少,进而导致刻蚀不充分,孔分布不均匀,影响材料性能,更优选为1.2:8.8-2.4:7.6。

25.优选地,步骤(2)所述惰性气氛选自氮气气氛、氦气气氛、氖气气氛、氩气气氛、氪气气氛、氙气气氛或氡气气氛中的任意一种或至少两种的混合气氛。

26.优选地,升温至一次碳化温度的升温速率为3℃/min-10℃/min,例如3℃/min、4℃/min、5℃/min、7℃/min、8℃/min或10℃/min等。

27.优选地,步骤(2)所述一次碳化处理的保温时间为1h-5h,例如1h、2h、3h、4h、4.5h或5h等。

28.作为本发明所述方法的优选技术方案,所述方法还包括在步骤(2)之后进行步骤(3):将步骤(2)所述表面多孔的石墨材料与氮掺杂原料混合,升温至二次碳化温度,进行二次碳化处理,得到表面具有氮掺杂多孔层的石墨材料;

29.所述氮掺杂原料为二次碳化温度下能够产生nh3的物质。

30.此优选技术方案通过将表面多孔的石墨材料与氮掺杂原料混合并进行二次碳化处理,可以实现对石墨材料表面的多孔碳进行氮掺杂,从而得到表面具有氮掺杂多孔层的石墨材料。

31.优选地,步骤(3)中,所述氮掺杂原料包括氯化铵、尿素和三聚氰胺中的至少一种。

32.优选地,步骤(3)中,所述氮掺杂原料与表面多孔的石墨材料的质量比为0.2:9.8-3:7,例如0.2:9.8、0.4:9.7、0.5:9.5、0.7:9.3、1:9、1.2:8.8、1.5:8.5、2:8、2.1:7.9、2.4:7.6或3:7等,若氮掺杂原料的含量过多,产生的nh3过多,进而导致缺陷过多,且孔结构易发生坍塌导致比表面积过大,首效降低;若氮掺杂原料的含量过少,产生的nh3过少,进而导致掺杂不均匀,影响产品性能,优选为1:9-2:8。

33.优选地,步骤(3)所述二次碳化温度为800℃-1300℃,例如800℃、900℃、950℃、1000℃、1050℃、1100℃、1200℃或1300℃等。

34.优选地,步骤(3)所述二次碳化处理在惰性气氛下进行,所述惰性气氛选自氮气气氛、氦气气氛、氖气气氛、氩气气氛、氪气气氛、氙气气氛或氡气气氛中的任意一种或至少两种的混合气氛。

35.优选地,从一次碳化温度升温至二次碳化温度的升温速率为3℃/min-10℃/min,例如3℃/min、4℃/min、5℃/min、6℃/min、8℃/min、9℃/min或10℃/min等。

36.优选地,步骤(3)所述二次碳化处理的保温时间为1h-4h,例如1h、2h、3h或4h等。

37.优选地,所述方法还包括在二次碳化处理之后进行冷却和筛分的步骤。

38.第二方面,本发明提供一种负极,所述负极包括第一方面所述方法制备得到的石墨材料,所述石墨材料为表面多孔的石墨材料或表面具有氮掺杂多孔层的石墨材料。

39.第三方面,本发明提供一种锂离子电池,所述锂离子电池包括第二方面所述的负极。

40.与已有技术相比,本发明具有如下有益效果:

41.本发明提供了一种石墨的改性方法,通过步骤(1)使改性剂包覆在石墨原料的表面,经步骤(2)的碳化处理,改性剂与石墨原料反应生成co,co逸出对石墨原料的表面产生刻蚀作用,从而在表面形成一体结构的多孔碳。

42.采用本发明的方法制备得到表面多孔的石墨材料,其多孔结构有利于锂离子从基面的孔隙中进入石墨层间,大大提高石墨的倍率性能,而且上述孔结构提高了石墨材料的电子导电性,采用其作为负极材料应用于锂离子电池,表现出高倍率性能、动力学性能优异的优势。

43.本发明的优选技术方案,采用上述的表面多孔的石墨材料与氮掺杂原料混合并进行二次碳化处理,可以实现对石墨材料表面的多孔碳进行氮掺杂,从而得到表面具有氮掺杂多孔层的石墨材料。

44.本发明的方法可以通过控制改性剂和氮掺杂原料的用量,以及一次碳化处理和二次碳化处理的工艺参数,可以实现对多孔碳的厚度和多孔碳中氮掺杂量的调控。方法简单,适合工业化生产。

附图说明

45.图1表面具有氮掺杂多孔层的石墨材料示意图。

46.图2表面具有氮掺杂多孔层的石墨材料sem。

具体实施方式

47.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

48.实施例1:

49.(1)将氢氧化钾与粒度d50为12μm人造石墨二次颗粒(比表面积为1.2m2/g,5t压实密度为2.05g/cm3,石墨化度为94%)按重量比15:85进行vc均匀混合,将混合均匀的混合料放入推板窑中,在氮气氛围下以3℃/min升温速度升温至900℃进行碳化,保温4h,自然冷却降温,得到表面多孔的石墨材料;

50.(2)将表面多孔的石墨材料与氯化铵按质量比为90:10进行vc混合,混合后放入推板窑进行碳化,在氮气气氛下以5℃/min的升温速度升温至1100℃,碳化时间为5h,自然降温后过筛,得到成品。

51.实施例2:

52.(1)将碳酸钠与粒度d50为12μm人造石墨二次颗粒(比表面积为1.2m2/g,5t压实密度为2.05g/cm3,石墨化度为94%)按重量比20:80进行vc均匀混合,将混合均匀的混合料放入回转炉中,在氮气氛围下以4℃/min升温速度升温至1000℃进行碳化,保温2h,自然冷却降温,得到表面多孔的石墨材料;

53.(2)将表面多孔的石墨材料与氯化铵按质量比为85:15进行vc混合,混合后放入回转炉进行碳化,在氩气气氛下以5℃/min的升温速度升温至1200℃,碳化时间为1.5h,自然降温后过筛,得到成品。

54.实施例3:

55.(1)将氢氧化钾与粒度d50为18μm人造石墨二次颗粒(比表面积1.2,5t压实密度为2.06,石墨化度94%)按重量比25:75进行vc均匀混合,将混合均匀的混合料放入回转炉中,在氮气氛围下以5℃/min升温速度升温至800℃进行碳化,保温5h,自然冷却降温,得到表面多孔的石墨材料;

56.(2)将表面多孔的石墨材料与尿素按质量比为80:20进行vc混合,混合后放入回转炉进行碳化,在氩气气氛下以5℃/min的升温速度升温至1000℃,碳化时间为4h,自然降温后过筛,得到成品。

57.实施例4:

58.(1)将氢氧化钾与粒度d50为17μm天然石墨二次颗粒(比表面积为1.80,5t压实密度为2.15,石墨化度为96.2%)按重量比5:95进行vc均匀混合,将混合均匀的混合料放入回转炉中,在氮气氛围下以4℃/min升温速度升温至850℃进行碳化,保温5h,自然冷却降温,得到表面多孔的石墨材料;

59.(2)将表面多孔的石墨材料与氯化铵按质量比为92:8进行vc混合,混合后放入回转炉进行碳化,在氩气气氛下以10℃/min的升温速度升温至1250℃,碳化时间为2h,自然降温后过筛,得到成品。

60.实施例5:

61.(1)将氢氧化钾与粒度d50为12μm人造石墨二次颗粒(比表面积为1.2m2/g,5t压实密度为2.05g/cm3,石墨化度为94%)按重量比10:90进行vc均匀混合,将混合均匀的混合料放入推板窑中,在氮气氛围下以3℃/min升温速度升温至900℃进行碳化,保温4h,自然冷却降温,得到表面多孔的石墨材料。

62.实施例6:

63.与实施例1的区别在于,氢氧化钾与人造石墨二次颗粒的质量比为0.1:99.9。

64.实施例7:

65.与实施例1的区别在于,氢氧化钾与人造石墨二次颗粒的质量比为40:60。

66.实施例8:

67.与实施例1的区别在于,表面多孔的石墨材料与氯化铵的质量比为99.9:0.1。

68.实施例9:

69.与实施例1的区别在于,表面多孔的石墨材料与氯化铵的质量比为50:50。

70.对比例1:

71.氯化铵与粒度d50为12μm人造石墨二次颗粒(比表面积为1.2m2/g,5t压实密度为2.05g/cm3,石墨化度为94%)按质量比为10:90进行vc混合,混合后放入推板窑进行碳化,在氮气气氛下以5℃/min的升温速度升温至1100℃,碳化时间为5h,自然降温后过筛,得到成品。

72.对比例2:

73.与实施例1的区别在于,步骤(1)碳化的温度为550℃。

74.对比例3:

75.与实施例1的区别在于,步骤(1)碳化的温度为1300℃。

76.测试:

77.一、比表面积测试:

78.利用全自动氮吸附比表面积测试仪测试。

79.二、压实密度测试:

80.抗压抗折一体化试验机测试。

81.三、电化学性能测试:

82.将制备得到的负极极片进行扣式电池测试,电池组装在氩气手套箱中进行,以金属锂片为负极,电解液为1mol/l lipf6 ec emc,隔膜为聚乙/丙烯复合微孔膜,电化学性能在新威电池测试柜(5v,1a)上进行,充放电电压为0.01-1.5v,充放电速率为0.1c,测试其扣电容量和首次库伦效率。

83.表1

[0084][0085][0086]

实施例6-7与实施例1对比可知,改性剂与石墨原料的质量比对产品结构和性能有重要影响,实施例6相对于实施例1,koh的使用量过少,产生的co不足,导致刻蚀不够充分,孔分布不均匀,容量和5c可逆容量下降;实施例7相对于实施例1,koh的使用量过多,产生的co过多,反应较为剧烈,导致比表面积变大,首效降低。

[0087]

实施例8-9与实施例1对比可知,氮掺杂原料与表面多孔的石墨材料的质量比对产品结构和性能有重要影响。实施例8相对于实施例1,氯化铵使用量过少,产生的nh3不足,导致氮掺杂不均匀,容量和首次库伦效率略有下降,5c可逆容量显著劣化;实施例9相对于实施例1,氯化铵使用量过多,产生的nh3过多,导致缺陷过多,比表面积较大,容量提高,首效降低,5c可逆容量降低。

[0088]

对比例1未对石墨表面进行造孔而直接采用氯化铵对石墨进行氮掺杂,由于无多孔碳包覆,仅有n掺杂,导致压实密度降低,5c可逆容量显著劣化。

[0089]

对比例2与实施例1对比可知,一次碳化温度过低,导致二氧化碳分解成co不完全,造孔不充分,容量和首次库伦效率略有下降,5c可逆容量显著劣化。

[0090]

对比例3与实施例1对比可知,一次碳化温度过高,反应剧烈,造孔不均匀,导致5c可逆容量显著劣化。

[0091]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局

限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。