1.本发明属于注塑成型技术领域,具体涉及储料注射一体的塑化结构及注塑机。

背景技术:

2.随着注塑机大胶量的成型使用越来越广泛且制品越来越精密,特别是针对一些船舶、机车、生活中的塑料制品等,胶量通常在20kg以上的,有的产品甚至超过了100kg,这样对注塑机塑化结构的选择就起到了关键性的作用。目前要实现大胶量柱塞,一般对注塑机的塑化方式有两种选择,一是选择使用储料缸,二是增大塑化结构的规格或调整为双射台。

3.但现有市场上储料缸的成型范围都较窄,虽然能满足大胶量柱塞,但是却不能同时满足小胶量注射,成型精度较低,并且胶料容易在储料缸中滞留,时间长了容易碳化和变色;而增大塑化结构的规格或调整为双射台的方式,则会占用大量的生产空间,同时还要增大相应的动力系统,这样不仅增加了注塑机的生产成本,还增加了机台的使用成本。

技术实现要素:

4.为了克服现有技术中的不足之处,本发明提供一种储料注射一体的塑化结构。

5.为实现上述技术目的,本发明采用下述技术方案。

6.储料注射一体的塑化结构,包括:

7.注射嘴;

8.注射缸,其设有大注射腔,所述注射嘴与所述大注射腔连通,在所述大注射腔中设有注射活塞,所述注射活塞在所述大注射腔中往复运动;

9.在所述注射活塞中设有小注射腔,所述小注射腔与所述注射嘴连通,在所述小注射腔中设有熔胶螺杆,所述熔胶螺杆在所述小注射腔中往复运动;

10.熔胶驱动,其与所述熔胶螺杆连接,且驱动所述熔胶螺杆转动熔胶。

11.与现有技术相比,本发明中所述的储料塑化一体的塑化结构具有的有益效果:本发明中所述塑化结构设有大注射腔及小注射腔,所述大注射腔中设有注射活塞,将小注射腔设置在所述注射活塞中,并将熔胶螺杆设置在所述小注射腔中,并且所述大注射腔与小注射腔与注射嘴连通,这样在进行大胶量柱塞时,只需让所述注射活塞在大注射腔中进行注射动作即可;需要小胶量注射时,只需让所述熔胶螺杆在所述小注射腔中进行注射动作即可;从而使得本发明中所述塑化结构能够同时满足大胶量柱塞及小胶量注射。

12.进一步地,所述塑化结构还包括第一驱动装置;当所述大注射腔与所述注射嘴连通时,所述第一驱动装置驱动所述注射活塞在所述大注射腔中进行往复运动。

13.进一步地,所述第一驱动装置驱动所述注射活塞在大注射腔中运动,直至所述注射活塞的头部与所述注射嘴抵接后,锁紧所述注射活塞,此时,所述注射活塞占满所述大注射腔,且所述小注射腔直接与所述注射嘴连通。

14.进一步地,所述塑化结构还包括射胶头板、射胶中板;其中,所述注射缸固定在所述射胶头版上,所述射胶中板固定在所述注射活塞伸出所述注射缸的部分上,所述第一驱

动装置一端与所述射胶头板连接,其另一端与所述射胶中板连接。

15.进一步地,所述塑化结构还包括第二驱动装置;当所述小注射腔与所述注射嘴直接连通时,所述第二驱动装置驱动所述熔胶螺杆在所述小注射腔中进行往复运动。

16.进一步地,所述第二驱动装置驱动所述熔胶螺杆在所述小注射腔中运动,直至所述熔胶螺杆占满所述小注射腔后,锁紧所述熔胶螺杆。

17.进一步地,所述塑化结构还包括射胶尾板;其中,所述射胶尾板固定所述螺杆的尾端,所述第二驱动装置的一端与射胶中板连接,其另一端与所述射胶尾板连接。

18.进一步地,所述熔胶螺杆头部设有球形止逆阀。

19.所述球形止逆阀能避免注射工作时候熔料的回流,从而达到避免原料分解、节省能源、提高注塑制品工作效率的目的;并且,球形止逆阀不易磨损,与环形止逆阀相比,其阻止胶料回流的效果更好,因此采用球形止逆阀能提高注射量的准确性,从而提供注塑制品的合格率。

20.进一步地,所述塑化结构还包括下料斗,其与所述小注射腔连通。

21.本发明还提供一种注塑机,所述注塑机包括上述所述的储料注射一体的塑化结构。

22.所述注塑机能同时满足大胶量柱塞及小胶量注射,从而提高了注塑机的使用范围。

附图说明

23.下面结合附图对本发明的具体实施方式作进一步详细的说明,其中:

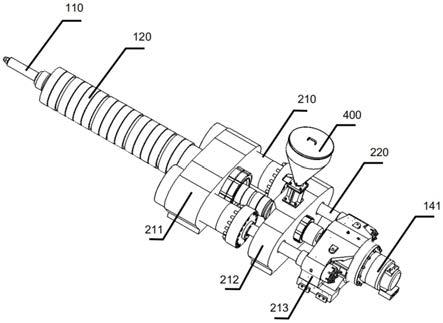

24.图1为本实施例中储料注射一体的塑化结构的结构示意图;

25.图2为本实施例中储料注射一体的塑化结构进行大胶量柱塞时的结构示意图;

26.图3为本实施例中储料注射一体的塑化结构进行小胶量注射时的结构示意图。

具体实施方式

27.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

28.参照图1~图3,储料注射一体的塑化结构,包括:

29.注射嘴110;

30.注射缸120,其设有大注射腔121,所述注射嘴110与所述大注射腔121连通,在所述大注射腔121中设有注射活塞130,所述注射活塞130在所述大注射腔121中往复运动;

31.在所述注射活塞130中设有小注射腔131,所述小注射腔131与所述注射嘴 110连通,在所述小注射腔131中设有熔胶螺杆140,所述熔胶螺杆140在所述小注射腔131中往复运动。

32.熔胶驱动141,其与所述熔胶螺杆140连接,且驱动所述熔胶螺杆140转动熔胶。

33.在本实施例中,所述熔胶驱动141为熔胶马达。

34.在本实施例中,所述注射嘴110通过法兰111与所述注射缸120连接。

35.进一步地,所述塑化结构还包括第一驱动装置210;当所述大注射腔121与所述注射嘴110连通时,所述第一驱动装置驱动210所述注射活塞130在所述大注射腔121中进行往

复运动。

36.进一步地,所述第一驱动装置210驱动所述注射活塞130在大注射腔121 中运动,直至所述注射活塞130的头部与所述注射嘴110抵接后,锁紧所述注射活塞130,此时,所述注射活塞130占满所述大注射腔121,且所述小注射腔 131直接与所述注射嘴110连通。

37.进一步地,所述塑化结构还包括射胶头板211、射胶中板212;其中,所述注射缸120固定在所述射胶头板211上,所述射胶中板212固定在所述注射活塞130伸出所述注射缸120的部分上,所述第一驱动装置210一端与所述射胶头板211连接,其另一端与所述射胶中板212连接。

38.进一步地,所述塑化结构还包括第二驱动装置220;当所述小注射腔131与所述注射嘴直接连通时,所述第二驱动装置220驱动所述熔胶螺杆140在所述小注射腔131中进行往复运动。

39.进一步地,所述第二驱动装置220驱动所述熔胶螺杆140在所述小注射腔 131中运动,直至所述熔胶螺杆140占满所述小注射腔131后,锁紧所述熔胶螺杆140。

40.进一步地,所述塑化结构还包括射胶尾板213;其中,所述射胶尾板213固定所述螺杆的尾端,所述第二驱动装置220的一端与射胶中板212连接,其另一端与所述射胶尾板213连接。

41.并且,在本实施例中,所述熔胶驱动141固定在所述射胶尾板213上,所述熔胶螺杆140尾部设有转轴,所述转轴穿射过所述射胶尾板213,并于所述熔胶驱动141连接。

42.进一步地,所述熔胶螺杆140头部设有球形止逆阀142。

43.所述球形止逆阀142能避免注射工作时候熔料的回流,从而达到避免原料分解、节省能源、提高注塑制品工作效率的目的;并且,球形止逆阀142不易磨损,并且与环形止逆阀相比,其阻止胶料回流的效果更好,因此采用球形止逆阀142能提高注射量的准确性,从而提供注塑制品的合格率。

44.进一步地,所述塑化结构还包括下料斗400,所述下料斗400设置在所述射胶中板212板上,且与所述小注射腔131连通。

45.在本实施例中,所述第一驱动装置210及第二驱动装置220为液压油缸。

46.当需要大胶量柱塞时,则需要所述注射活塞130进行注射动作,所述第二驱动装置220驱动所述熔胶螺杆140在所述小注射腔131中运动,直至所述熔胶螺杆140占满所述小注射腔131后,锁紧所述熔胶螺杆140,此时,所述熔胶螺杆140固定在所述注射活塞中,与所述注射活塞130一起工作;由于所述第二驱动装置220连接着所述射胶中板212及射胶尾板213,并所述射胶尾板213 与所述熔胶螺杆140连接,因此所述第二驱动装置220将所述射胶中板212与射胶尾板213固定为一体;原料从下料斗400中落入小注射腔131中,所述熔胶马达141工作,驱动所述熔胶螺杆140转动对原料进行熔化及塑化处理,完成熔化及塑化的胶料通过所述熔胶螺杆140输送至所述大注射腔121中,所述大注射腔121中的胶料对所述注射活塞130产生压力,并推动所述注射活塞130 向后运动,从而进行胶料的存储,当所述大注射腔121中的胶料达到注射需求时,所述熔胶马达141停止工作,然后驱动所述第一驱动装置210工作,所述第一驱动装置210驱动所述射胶中板212向前运动,由于所述射胶中板212固定在所述注射活塞130上的,所述射胶中板212从而带动所述注射活塞130向前运动,从而完成注射成型。

47.当需要小胶量注射时,需要所述熔胶螺杆140进行注射运动,所述第一驱动装置210驱动所述注射活塞130在大注射腔121中运动,直至所述注射活塞 130的头部与所述注射嘴110抵接后,锁紧所述注射活塞130,此时,所述注射活塞130占满所述大注射腔121,且所述小注射腔131直接与所述注射嘴110连通;原料从下料斗400中落入小注射腔131中,所述熔胶马达141工作,驱动所述熔胶螺杆140转动对原料进行熔化及塑化处理,同时产生压力推动所述熔胶螺杆140后退进行熔胶,当所述小注射腔131中的胶量达到注射需求时,所述熔胶马达141停止工作,然后驱动所述第二驱动装置220工作,所述第二驱动装置220驱动所述射胶尾板213向前运动,由于所述射胶尾板213固定在所熔胶螺杆140上的,所述射胶尾板213从而带动所述熔胶螺杆140向前运动,从而完成注射成型。

48.从上述所述的本实施例中所述塑化结构的工作过程可以看出,本实施例中所述储料塑化一体的塑化结构将小注射腔131设置在所述注射活塞130中,并且通过所述第一驱动装置210、第二驱动装置220分别控制所述注射活塞130及熔胶螺杆140的工作状态,当所述注射活塞130锁定在所述大注射腔中时,所述第二驱动装置220驱动所述熔胶螺杆140进行注射动作,由于小注射腔131 容量小,因此可以实现小胶量注射;当所述熔胶螺杆140锁定在所述小注射腔 131中时,所述第一驱动装置210驱动所述注射活塞130进行注射动作,由于注射腔容量大,因此可以实现大胶量柱塞;因此本发明中所述的储料注射一体的塑化结构能即能实现大胶量柱塞,同时也能实现小胶量注射。

49.并且从上述本实施例中所述的塑化结构的工作过程可以看出,不管是大胶量柱塞还是小胶量注射,先完成熔化及塑化处理的胶料是处于大注射腔121或小注射腔131的前端,从而实现胶料的先进先出,并且所述塑化结构并没有死角,胶料不会再所述大注射腔121或小注射腔131中滞留,从而使得所述塑化结构能够满足透明料、浅色料等的注射成型要求。

50.本发明还提供一种注塑机,所述注塑机包括上述储料注射一体的塑化结构。

51.所述注塑机能同时满足大胶量柱塞及小胶量注射,从而提高了注塑机的使用范围。

52.在本发明的描述中,需要理解的是,术语“中心”、“左”、“右”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

53.如果本文中使用了“第一”、“第二”等词语来限定零部件的话,本领域技术人员应该知晓:“第一”、“第二”的使用仅仅是为了便于描述本发明和简化描述,如没有另外声明,上述词语并没有特殊的含义。

54.本发明并不局限于上述实施方式,如果对本发明的各种改动或变形不脱离本发明的精神和范围,倘若这些改动和变形属于本发明的权利要求和等同技术范围之内,则本发明也意图包含这些改动和变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。