1.本发明属于锅炉制造技术领域,具体涉及一种锅壳锅炉烟管与锅壳的焊接工艺。

背景技术:

2.锅壳锅炉作为重要的能量转换工业设备,在工业及民用领域市场占有较高的比重。然而当前日新月异的工程项目高质量建设需要,制造商不但需保证锅炉设备的交货周期,同时需确保锅炉设备的制造质量。伴随着安全生产高质量发展的基调,承压锅炉的安全性能越来越得到高度重视,而锅壳与烟管的制造工艺技术,对锅壳锅炉的安全性能有着极其重要的影响。

3.目前锅壳锅炉烟管与锅壳的制造工艺过程存在以下问题:由于焊接顺序不合理,部件组焊流程引发烟管与锅壳处的拘束应力叠加,从而导致烟管与锅壳焊接接头失效情况时有发生,管板采用焊条电弧焊或药芯焊丝气保焊焊接工艺方法,由于管板焊接接头需调整变换焊接位置,焊工处于受限空间内高空作业环境,有高空坠落的安全风险,且焊接人工劳动强度大、流程效率低,另外由于焊条及药芯焊丝的特殊性,焊缝中的氢含量对焊接接头处造成的不利影响,上述隐患一定程度上制约了锅壳锅炉的安全运行。

技术实现要素:

4.本发明的目的是提供一种组焊流程布局合理、人工劳动强度低、生产效率高且质量稳定的锅壳锅炉烟管与锅壳的焊接工艺。

5.本发明解决上述问题所采用的技术方案为:一种锅壳锅炉烟管与锅壳的焊接工艺,包括以下步骤:(1)烟管与锅壳管板装配定位;(2)烟管与前管板点固焊,后前管板采用机动脉冲氩弧焊技术焊接管板角焊缝;(3)烟管与回燃室内前管板固定胀接;(4)烟管与回燃室内前管板采用机动脉冲氩弧焊技术焊接打底;(5)烟管伸出管板端部长度铣加工余量;(6)烟管与回燃室内前管板采用机动脉冲氩弧焊技术焊接填充盖面;(7)烟管与回燃室内前管板的消除间隙胀接。

6.优选的,步骤(2)中所述机动脉冲氩弧焊技术,是采用专用的管板脉冲氩弧焊机配合十字横梁焊机操作架,以减轻焊机操作工作业强度,采用预设的脉冲焊接程序,沿烟管与管板接头熔敷2道角焊缝,与传统的手工焊相比,焊接速度提升2-3倍,焊缝致密性高,质量稳定可靠。

7.优选的,步骤(4)中回燃室内前管板采用带钝边的“j”型坡口,与传统的单侧“y”型坡口比较,接头根部容易焊透,采用脉冲氩弧焊打底,焊接线能量较低,同时因为氩弧焊特殊的惰性气体保护气氛,有效杜绝了氢对焊缝的不利影响,焊缝质量稳定可靠。

8.优选的,步骤(6)中所述机动脉冲氩弧焊技术是热丝脉冲氩弧焊技术,通过加热电

源对填充焊丝进入熔池前进行加热至预定温度,大大提高了填充盖面焊接的熔敷效率。

9.优选的,步骤(7)所述消除间隙胀接采用管板贴胀技术,消除烟管与管板的间隙,强化焊接接头处金属的冷却效果,有效提高锅炉的运行安全性能。

10.与现有技术相比,本发明的优点在于:(1)本发明的组焊流程,降低了组焊流程因素引发的应力集中,其消除烟管与管板的间隙胀接,有效强化管板接头处的金属冷却效果,从而大大降低了管板焊接接头失效的安全隐患。

11.(2)本发明的烟管与前管板采用十字横梁管板脉冲氩弧机动焊技术,速度得到有效提高,焊缝质量稳定且可靠,避免采用焊条或药芯焊丝的焊缝脱渣不完全容易产生夹渣等缺陷。

12.(3)本发明的烟管与回燃室内前管板采用机动脉冲氩弧焊技术焊接打底,其回燃室内前管板接头采用带钝边的“j”型坡口,烟管与管板接头容易焊透,根部熔合良好,同时配合高效的热丝脉冲氩弧焊技术,无需对管板焊接接头进行翻转变化焊接位置,直接采用水平固定位置焊接,大大提高生产效率的同时,焊接自动化程度高,降低劳动强度,作业人员无需进入受限空间高空作业,大大降低了高空作业坠落的风险,提高生产的安全性。

附图说明

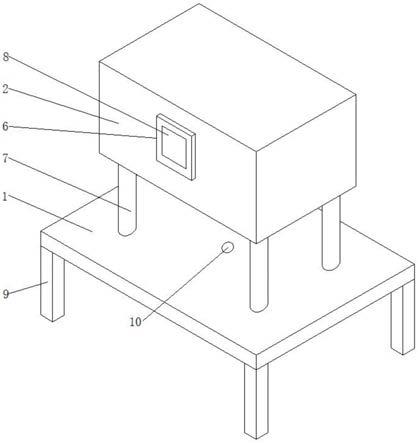

13.图1为本发明锅壳锅炉烟管与锅壳的焊接工艺流程图。

具体实施方式

14.以下结合附图实施例对本发明作进一步详细描述。

15.如图1所示,本实施例中的锅壳锅炉烟管与锅壳的焊接工艺流程图。

实施例

16.一种锅壳锅炉烟管与锅壳的焊接工艺,包括以下步骤:(1)烟管与锅壳管板装配定位。

17.(2)烟管与前管板点固焊,前管板采用机动脉冲氩弧焊技术焊接管板角焊缝,采用管板脉冲氩弧焊机配合十字横梁焊机操作架,按照预设的脉冲焊接程序,所述的预设脉冲焊接程序参数详见表1,沿烟管与管板接头熔敷二道角焊缝,具体焊接参数详见表2所示。

18.表1

ꢀꢀ

预设的脉冲焊接程序参数表

表2

ꢀꢀ

锅壳锅炉烟管与前管板机动脉冲氩弧焊接参数(3)烟管与回燃室内前管板的固定胀接。

19.(4)烟管与回燃室内前管板采用机动脉冲氩弧焊技术焊接打底,回燃室内前管板接头采用带钝边的“j”型坡口。

20.(5)烟管伸出管板端部长度铣加工余量。

21.(6)烟管与回燃室内前管板采用热丝脉冲氩弧焊技术焊接填充盖面,通过加热电源对填充焊丝进入熔池前进行加热至预定温度350℃-450℃,通过调节预热电流调节焊丝预热的温度,进而调节送丝速度,大大提高了填充盖面焊接的熔敷效率,具体焊接参数详见表3。

22.表3

ꢀꢀ

锅壳锅炉烟管与回燃室内前管板机动热丝脉冲氩弧焊接参数

(注:焊丝加热电流极性ac, 100a)(7)采用管板贴胀技术消除烟管与回燃室内前管板的间隙胀接,强化焊接接头处金属的冷却效果,有效提高锅炉的运行安全性能。

23.采用上述工艺技术措施施焊的锅壳锅炉,经生产过程跟踪表明,烟管与内前管板的焊接收缩量显著减小,表面焊接后的内应力得到有效释放,且多台锅壳锅炉经用户现场实际安全运行数万小时,表明该焊接工艺的优越性,与传统的制造工艺相比,锅炉运行时水侧管端未形成结垢,烟气侧管头冷却效果良好,有效解决了锅壳锅炉管板裂纹和管端开裂的问题。

24.除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

技术特征:

1.一种锅壳锅炉烟管与锅壳的焊接工艺,其特征在于:包括以下步骤:(1)烟管与锅壳管板装配定位;(2)烟管与前管板点固焊,后前管板采用机动脉冲氩弧焊技术焊接管板角焊缝;(3)烟管与回燃室内前管板固定胀接;(4)烟管与回燃室内前管板采用机动脉冲氩弧焊技术焊接打底;(5)烟管伸出管板端部长度铣加工余量;(6)烟管与回燃室内前管板采用机动脉冲氩弧焊技术焊接填充盖面;(7)烟管与回燃室内前管板的消除间隙胀接。2.根据权利要求1所述的锅壳锅炉烟管与锅壳的焊接工艺,其特征在于:步骤(2)中所述前管板采用机动脉冲氩弧焊技术焊接管板角焊缝具体为:采用管板脉冲氩弧焊机配合十字横梁焊机操作架,按照预设的脉冲焊接程序,沿烟管与前管板接头熔敷二道角焊缝。3.根据权利要求1所述的锅壳锅炉烟管与锅壳的焊接技术,其特征在于:步骤(4)中回燃室内前管板接头采用带钝边的“j”型坡口。4.根据权利要求1所述的锅壳锅炉烟管与锅壳的焊接技术,其特征在于:步骤(6)中所述机动脉冲氩弧焊技术是热丝脉冲氩弧焊技术,通过加热电源对填充焊丝进入熔池前进行加热至预定温度。5.根据权利要求1所述的锅壳锅炉烟管与锅壳的焊接技术,其特征在于:步骤(7)所述消除间隙胀接采用管板贴胀技术。

技术总结

本发明涉及一种锅壳锅炉烟管与锅壳的焊接工艺,包括以下步骤:(1)烟管与锅壳管板装配定位;(2)烟管与前管板点固焊,后前管板采用机动脉冲氩弧焊技术焊接管板角焊缝;(3)烟管与回燃室内前管板固定胀接;(4)烟管与回燃室内前管板采用机动脉冲氩弧焊技术焊接打底;(5)烟管伸出管板端部长度铣加工余量;(6)烟管与回燃室内前管板采用机动脉冲氩弧焊技术焊接填充盖面;(7)烟管与回燃室内前管板的消除间隙胀接。本发明的锅壳锅炉烟管与锅壳的焊接工艺流程布局合理、人工劳动强度低、生产效率高且质量稳定。且质量稳定。且质量稳定。

技术研发人员:严建俊 华佳良 王殿 陈梦烨 耿立乾 李晓忠

受保护的技术使用者:江苏双良锅炉有限公司

技术研发日:2021.11.09

技术公布日:2022/2/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。