1.本实用新型涉及机械加工技术领域,尤其涉及一种高效高精密刀模钢双面刃数控磨床。

背景技术:

2.目前,现有的刀模钢的生产主要工艺流程为:酸洗:进入公司的刀模钢卷板原料先经过酸洗线去掉锈蚀和污物;分条:经过酸洗的原料通过分条机分条、分卷;轧制:经过分条分卷后的钢带通过轧机给予轧平和基本成形;热处理:轧制后的刀模钢带经过热处理线淬火、回火以提高刀模钢的硬度和韧性;刨底:处理多余的加工余量及刃口的脱碳层;刃磨:由刃磨石依刃口要求对刀模钢带进行磨削;抛光:使用抛光机对刀模钢刃口进行抛光;刀刃高频:通过高频设备对刀模钢刃口进行淬火和回火;分卷:对大盘刀模钢按规格要求进行分卷、涂油防锈和捆扎;包装:将按规格分卷后的刀模装袋、装箱包装,由以上等工序组成。

3.现有的磨床上对刀模钢的刀刃刃磨过程中,磨头设备震动较大,容易造成刀模钢刃磨精度不稳,刃磨出的刀模钢刀刃质量不稳定,同时在刃磨过程中产生的飞屑容易造成环境的污染,且通过人工夹持刀模钢进行刃磨会导致工作效率低下,同时危险系数高,所以本实用新型的提出解决了上述技术问题的不足。

技术实现要素:

4.基于现有的磨床上对刀模钢的刀刃刃磨过程中,磨头设备震动较大,且通过人工夹持刀模钢进行刃磨会导致工作效率低下,同时危险系数高的技术问题,本实用新型提出了一种高效高精密刀模钢双面刃数控磨床。

5.本实用新型提出的一种高效高精密刀模钢双面刃数控磨床,包括工作底座和刃刀,所述工作底座的上表面两端均通过支架固定连接有支撑筒,所述支撑筒的内部设置有刃磨装置,所述刃磨装置对所述刃刀的双面进行打磨,所述刃磨装置包括传动皮带;

6.所述工作底座的一侧设置有夹持装置,所述夹持装置对所述刃刀进行夹紧后在所述刃磨装置中进行打磨,所述夹持装置包括夹板。

7.优选地,所述刃磨装置还包括刃磨轴,所述刃磨轴与所述支撑筒的内壁转动套接,所述刃磨轴的一端外表面固定套接有主传动轮,所述主传动轮的外表面与所述传动皮带的表面转动套接;

8.通过上述技术方案,工作底座的上表面通过支架设置有两个支撑筒,且支撑筒用以支撑刃磨轴的转动,刃磨轴的后端套接有两个主传动轮,两个主传动轮的外表面分别套有传动皮带,因而可使得刃磨轴的转动更加高速稳定,刃刀在两个支撑筒之间伸缩进行打磨。

9.优选地,所述工作底座的上表面两端均通过支撑座固定连接有减速电机,所述减速电机的输出轴外表面通过联轴器固定套接有从传动轮,所述从传动轮的外表面与所述传动皮带的表面转动套接;

10.通过上述技术方案,两个减速电机分别设置在各自的支撑筒一侧,从而其工作带动从传动轮转动,通过传动皮带进而带动主传动轮联动,主传动轮转动带动刃磨轴在支撑筒的内部进行转动。

11.优选地,所述刃磨轴的前端固定套接有刃磨石,所述支撑筒的前侧表面固定连接有弧形罩,所述刃磨轴的前端贯穿所述弧形罩的一侧表面,所述刃磨石设置在所述弧形罩的内部,所述弧形罩的前侧表面固定连接有支撑侧板,所述支撑侧板的上端内部开设有密封腔体,所述支撑侧板的一侧表面固定连通有注水管,所述支撑侧板的另一侧表面固定连通有雾状喷头;

12.通过上述技术方案,刃刀设置在两块刃磨石之间,从而对刃刀的两侧表面进行打磨,弧形罩对刃磨石的另一半进行遮挡,从而对刃磨石的转动进行遮挡,起到防护作用,支撑侧板形成一个防护面板,对刃磨装置的工作与外界进行阻隔,通过注水管注入高压水流,通过密封腔体,由雾状喷头喷出水花,从而对刃刀打磨时的高温进行冷却,对打磨的杂质进行沉淀,避免分散空气中造成污染。

13.优选地,所述夹持装置还包括转动电机壳体,所述转动电机壳体的下表面与所述工作底座的上表面滑动连接,所述转动电机壳体的上表面固定连接有支撑柱,所述支撑柱的上表面固定连接有凹型板;

14.通过上述技术方案,转动电机壳体的内部设置有转动电机,其输出轴贯穿支撑柱到达凹型板的内底壁进行转动。

15.优选地,所述凹型板的表面固定插接有支撑杆,所述支撑杆的外表面固定套接有支撑板,所述支撑板的上端外表面转动插接有支撑轴,所述支撑轴的外表面与所述夹板的底端表面固定插接,所述夹板的表面固定连接有橡胶板,所述橡胶板的表面固定连接连接弹簧,另一所述橡胶板的表面与所述连接弹簧的自由端固定连接;

16.通过上述技术方案,支撑板通过支撑杆固定在凹型板的内表面,通过支撑杆转动带动支撑板进行左右偏转,支撑板的上端又通过支撑轴与夹板连接,因而偏转的支撑板带动夹板偏转,刃刀设置在两个夹板之间,通过夹板的偏转对刃刀的两侧进行夹紧,橡胶板的表面与刃刀表面滑动接触,可在夹紧时对刃刀表面进行防护,两个橡胶板相对一侧表面通过多个连接弹簧进行连接,且其质地软,便于拉伸复位,从而将刃刀放于张开的夹板之间时,拉开的连接弹簧对刃刀进行限位,避免刃刀偏移增加夹紧的难度。

17.优选地,所述转动电机壳体的输出轴外表面固定套接有蜗杆,中间两个所述支撑杆的外表面固定套接有蜗轮,所述蜗杆的外表面与所述蜗轮的外表面啮合;

18.通过上述技术方案,贯穿在凹型板内底壁的输出轴外表面套有蜗杆,因而带其进行转动时,使得啮合的两个蜗轮进行转动,从而使得中间两根支撑杆转动,带动支撑板进行偏转,进而实现夹板的夹紧。

19.本实用新型中的有益效果为:

20.1、通过设置刃磨装置,对刃刀的双面进行打磨,并在打磨时进行清理,在调节的过程中,通过双减速电机进行同时工作,使得其输出轴上的双从传动轮进行转动,从而通过双传动皮带连接的双主传动轮转动,进而带动刃磨轴转动,使支撑筒一侧的刃磨石转动对刃刀双面进行同时打磨,并在打磨的过程中通过弧形罩和支撑侧板对打磨进行遮挡,通过注水管注入高压水流,通过密封腔体,由雾状喷头喷出水花,从而实现对刃刀打磨时的高温进

行冷却,对打磨的杂质进行沉淀,避免分散空气中造成污染,进而提高了打磨效率,并使得打磨工作更加稳定。

21.2、通过设置夹持装置,对刃刀进行稳定夹持后进行打磨,在调节的过程中,通过转动电机壳体内部转动电机工作,由其输出轴带动蜗杆转动,从而得啮合的两个蜗轮进行转动,从而使得中间两根支撑杆转动,带动支撑板进行偏转,进而带动夹板偏转,使夹板一侧的橡胶板对刃刀的两侧进行夹紧,通过拉开的连接弹簧对刃刀进行限位,避免刃刀偏移增加夹紧的难度,从而实现了对刃刀自动快速夹紧,提高了打磨效率,同时避免人工进行夹持刃刀打磨带来的危险。

附图说明

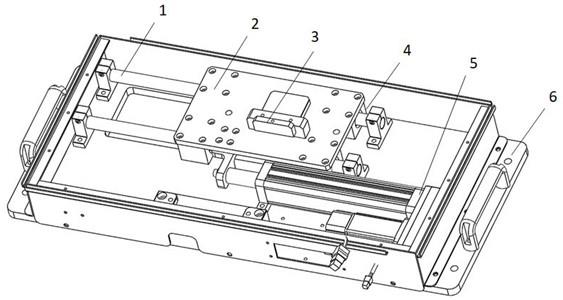

22.图1为本实用新型提出的一种高效高精密刀模钢双面刃数控磨床的示意图;

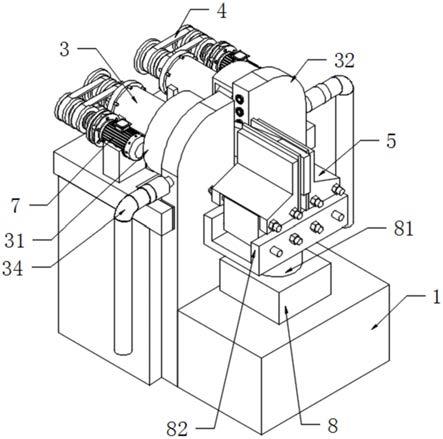

23.图2为本实用新型提出的一种高效高精密刀模钢双面刃数控磨床的支撑筒结构立体图;

24.图3为本实用新型提出的一种高效高精密刀模钢双面刃数控磨床的支撑侧板结构立体图;

25.图4为本实用新型提出的一种高效高精密刀模钢双面刃数控磨床的凹型板结构立体图;

26.图5为本实用新型提出的一种高效高精密刀模钢双面刃数控磨床的支撑板结构立体图。

27.图中:1、工作底座;2、刃刀;3、支撑筒;31、弧形罩;32、支撑侧板;33、密封腔体;34、注水管;35、雾状喷头;4、传动皮带;5、夹板;51、橡胶板;52、连接弹簧;6、刃磨轴;61、主传动轮;62、刃磨石;7、减速电机;71、从传动轮;8、转动电机壳体;81、支撑柱;82、凹型板;83、支撑杆;84、支撑板;85、支撑轴;86、蜗杆;87、蜗轮。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

29.参照图1-5,一种高效高精密刀模钢双面刃数控磨床,包括工作底座1和刃刀2,工作底座1的上表面两端均通过支架固定连接有支撑筒3,支撑筒3的内部设置有刃磨装置,刃磨装置对刃刀2的双面进行打磨,刃磨装置包括传动皮带4;

30.刃磨装置还包括刃磨轴6,刃磨轴6与支撑筒3的内壁转动套接,刃磨轴6的一端外表面固定套接有主传动轮61,主传动轮61的外表面与传动皮带4的表面转动套接,工作底座1的上表面通过支架设置有两个支撑筒3,且支撑筒3用以支撑刃磨轴6的转动,刃磨轴6的后端套接有两个主传动轮61,两个主传动轮61的外表面分别套有传动皮带4,因而可使得刃磨轴6的转动更加高速稳定,刃刀2在两个支撑筒3之间伸缩进行打磨;

31.工作底座1的上表面两端均通过支撑座固定连接有减速电机7,减速电机7的输出轴外表面通过联轴器固定套接有从传动轮71,从传动轮71的外表面与传动皮带4的表面转动套接,两个减速电机7分别设置在各自的支撑筒3一侧,从而其工作带动从传动轮71转动,

通过传动皮带4进而带动主传动轮61联动,主传动轮61转动带动刃磨轴6在支撑筒3的内部进行转动;

32.刃磨轴6的前端固定套接有刃磨石62,支撑筒3的前侧表面固定连接有弧形罩31,刃磨轴6的前端贯穿弧形罩31的一侧表面,刃磨石62设置在弧形罩31的内部,弧形罩31的前侧表面固定连接有支撑侧板32,支撑侧板32的上端内部开设有密封腔体33,支撑侧板32的一侧表面固定连通有注水管34,支撑侧板32的另一侧表面固定连通有雾状喷头35,刃刀2设置在两块刃磨石62之间,从而对刃刀2的两侧表面进行打磨,弧形罩31对刃磨石62的另一半进行遮挡,从而对刃磨石62的转动进行遮挡,起到防护作用,支撑侧板32形成一个防护面板,对刃磨装置的工作与外界进行阻隔,通过注水管34注入高压水流,通过密封腔体33,由雾状喷头35喷出水花,从而对刃刀2打磨时的高温进行冷却,对打磨的杂质进行沉淀,避免分散空气中造成污染;

33.通过设置刃磨装置,对刃刀2的双面进行打磨,并在打磨时进行清理,在调节的过程中,通过双减速电机7进行同时工作,使得其输出轴上的双从传动轮71进行转动,从而通过双传动皮带4连接的双主传动轮61转动,进而带动刃磨轴6转动,使支撑筒3一侧的刃磨石62转动对刃刀2双面进行同时打磨,并在打磨的过程中通过弧形罩31和支撑侧板32对打磨进行遮挡,通过注水管34注入高压水流,通过密封腔体33,由雾状喷头35喷出水花,从而实现对刃刀2打磨时的高温进行冷却,对打磨的杂质进行沉淀,避免分散空气中造成污染,进而提高了打磨效率,并使得打磨工作更加稳定;

34.工作底座1的一侧设置有夹持装置,夹持装置对刃刀2进行夹紧后在刃磨装置中进行打磨,夹持装置包括夹板5;

35.夹持装置还包括转动电机壳体8,转动电机壳体8的下表面与工作底座1的上表面滑动连接,转动电机壳体8的上表面固定连接有支撑柱81,支撑柱81的上表面固定连接有凹型板82,转动电机壳体8的内部设置有转动电机,其输出轴贯穿支撑柱81到达凹型板82的内底壁进行转动;

36.凹型板82的表面固定插接有支撑杆83,支撑杆83的外表面固定套接有支撑板84,支撑板84的上端外表面转动插接有支撑轴85,支撑轴85的外表面与夹板5的底端表面固定插接,夹板5的表面固定连接有橡胶板51,橡胶板51的表面固定连接连接弹簧52,另一橡胶板51的表面与连接弹簧52的自由端固定连接,支撑板84通过支撑杆83固定在凹型板82的内表面,通过支撑杆83转动带动支撑板84进行左右偏转,支撑板84的上端又通过支撑轴85与夹板5连接,因而偏转的支撑板84带动夹板5偏转,刃刀2设置在两个夹板5之间,通过夹板5的偏转对刃刀2的两侧进行夹紧,橡胶板51的表面与刃刀2表面滑动接触,可在夹紧时对刃刀2表面进行防护,两个橡胶板51相对一侧表面通过多个连接弹簧52进行连接,且其质地软,便于拉伸复位,从而将刃刀2放于张开的夹板5之间时,拉开的连接弹簧52对刃刀2进行限位,避免刃刀2偏移增加夹紧的难度;

37.转动电机壳体8的输出轴外表面固定套接有蜗杆86,中间两个支撑杆83的外表面固定套接有蜗轮87,蜗杆86的外表面与蜗轮87的外表面啮合,贯穿在凹型板82内底壁的输出轴外表面套有蜗杆86,因而带其进行转动时,使得啮合的两个蜗轮87进行转动,从而使得中间两根支撑杆83转动,带动支撑板84进行偏转,进而实现夹板5的夹紧;

38.通过设置夹持装置,对刃刀2进行稳定夹持后进行打磨,在调节的过程中,通过转

动电机壳体8内部转动电机工作,由其输出轴带动蜗杆86转动,从而得啮合的两个蜗轮87进行转动,从而使得中间两根支撑杆83转动,带动支撑板84进行偏转,进而带动夹板5偏转,使夹板5一侧的橡胶板51对刃刀2的两侧进行夹紧,通过拉开的连接弹簧52对刃刀2进行限位,避免刃刀2偏移增加夹紧的难度,从而实现了对刃刀2自动快速夹紧,提高了打磨效率,同时避免人工进行夹持刃刀2打磨带来的危险。

39.工作原理:本实用新型在具体的实施例中,当需要对刃刀2的双面进行刃磨时,通过数控磨床的机械手机构将待打磨的刃刀2夹持移送至张开的夹板5之间,使得拉开的连接弹簧52对刃刀2进行卡住限位;

40.此时控制工作底座1上的转动电机壳体8内部的转动电机工作,使其输出轴带动凹型板82内底壁上的蜗杆86进行转动,从而得啮合的两个蜗轮87进行转动,从而使得中间两根支撑杆83转动,带动支撑板84进行偏转,偏转的支撑板84带动夹板5偏转,使夹板5一侧的橡胶板51对刃刀2的两侧进行夹紧;

41.夹紧的刃刀2设置在两个刃磨石62之间,通过双减速电机7进行同时工作,使得其输出轴上的双从传动轮71进行转动,从而通过双传动皮带4连接的双主传动轮61转动,进而带动刃磨轴6转动,使支撑筒3一侧的刃磨石62转动对刃刀2双面进行同时打磨,并在打磨的过程中通过弧形罩31和支撑侧板32对打磨进行遮挡,通过注水管34注入高压水流,通过密封腔体33,由雾状喷头35喷出水花,从而实现对刃刀2打磨时的高温进行冷却,对打磨的杂质进行沉淀,在打磨过程中,通过数控磨床上的工作底座1包含的移动机构对转动电机壳体8实行前后移动,从而实现对刃刀2的前后移动,便于进行全面打磨。

42.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。