1.本发明涉及工业炉窑中双膛窑的技术领域,尤其涉及双膛窑使用的低热值燃料烟气系统。

背景技术:

2.双膛窑以其热耗低、操作简单、产品质量好的特点,是目前行业内推荐使用主要窑型之一,被大量冶金企业建设使用。但以高炉煤气为代表的低热值燃料始终无法满足其使用要求,而与此同时低热值燃料是冶金企业最为富余的燃料,因此目前迫切需要解决双膛窑使用低热值燃料的问题。

3.双膛窑有两个窑膛,每个膛在下方各有一个环形通道,两个环形通道通过中间通道连接。在生产时一个膛作为燃烧膛,另外一个膛作为蓄热膛,每隔12~30分钟换向一次,换向完成后原燃烧膛作为蓄热膛,原蓄热膛作为燃烧膛。助燃风和燃料从上部进入燃烧膛,煅烧物料后产生的烟气先进入该膛环形通道,再进入中间通道,随后进入蓄热膛的环形通道,然后在蓄热膛内从下往上流动预热石灰石,最后排出窑外进入废气处理系统。

4.公开号为cn108355420a公开了一种石灰窑烟气再循环系统,利用烟气循环回收余热再利用,提高石灰窑的热效率,降低窑内的氧气分压,抑制nox的生成,减少大气污染。石灰窑设有烟气出口。废气排放系统包括除尘器、除尘风机和烟囱,石灰窑的烟气出口依次通过除尘器和除尘风机连接到烟囱。石灰窑设有再循环烟气入口,石灰窑烟气再循环系统设有烟气处理装置,烟气处理装置包括换热器、烟气净化器、缓冲罐和风机,换热器通过烟气净化器连接到缓冲罐,缓冲罐连接到风机入口。除尘风机出口的一路通过入口管路连接到换热器,风机出口通过出口管路连接到石灰窑的再循环烟气入口。

5.公开号为cn109506485a公开了额一种低热值煤气双膛竖窑废气余热利用系统,在双膛竖窑的空气/废气换向阀前增加换热器,利用入窑助燃空气与出窑废气进行换热,不仅可将废气余热有效回收,降低了出窑废气温度,同时提高了助燃空气的物理显热,更加有利于提高煅烧温度。采用的技术方案是:低热值煤气双膛竖窑废气余热利用系统,包括a膛空气/废气换向阀、b膛空气/废气换向阀、a膛空气/废气换热器、b膛空气/废气换热器和空气换向阀,其特征在于,所述空气换向阀设置在入窑助燃空气主管上,将助燃空气主管一分为二,分向a煅烧窑膛和b煅烧窑膛,并分别与a膛空气/废气换热器和b膛空气/废气换热器的空气入口相连,经换热后汇总分别与a膛空气/废气换向阀和b膛空气/废气换向阀的空气入口相连;所述a煅烧窑膛和b煅烧窑膛的废气出口管道/助燃空气入口管道,分别与a膛空气/废气换热器和b膛空气/废气换热器的废气入口相连,经换热后与a窑膛空气/废气换向阀和b膛空气/废气换向阀的废气入口相连,a膛空气/废气换向阀和b膛空气/废气换向阀的废气出口管道汇总后通往除尘器和排烟烟囱去排烟除尘。

6.这种生产工艺使得双膛窑在生产时窑内始终维持正压,如果烟气量太大,则窑内压力过高,超过设备耐压能力,会导致生产难以进行。烟气量太大还会造成烟气在预热蓄热膛内的石灰石后,烟气温度不能降低到正常温度范围,造成窑顶温度过高,也会造成生产难

以正常进行。低热值燃料如高炉煤气、热值较低的转炉煤气等,由于其热值低,在使用时的用量就偏大,从而导致窑内烟气量超过正常水平,进而造成如窑内压力过高、窑顶温度过高的问题,造成生产无法进行,因此其无法满足生产要求。

技术实现要素:

7.本发明提供了一种适用于双膛窑使用的低热值燃料烟气系统,结构简单,降低了双膛窑内的烟气总量,解决了使用低热值燃料时烟气量过大的问题,有效降低双膛窑能耗。

8.一种适用于双膛窑使用的低热值燃料烟气系统,包括双膛窑体,双膛窑体内分别形成窑膛a环形通道、窑膛b环形通道,窑膛a环形通道、窑膛b环形通道之间形成中间通道,中间通道的侧壁上设置出气口,所述出气口通过高温烟气管道与换热器的入气端连接,所述换热器的出气端通过高温助燃风管道与中间通道的入气口连接。

9.优选的是,本发明的双膛窑体的中间通道与换热器通过高温烟气管道相连。

10.优选的是,本发明的换热器通过低温助燃风管道连接鼓风系统。

11.优选的是,本发明的双膛窑体的上端通过废气管道连接烟气处理系统。

12.优选的是,本发明的换热器通过低温烟气管道与废气管道连接。

13.优选的是,本发明的低温烟气管道上设置烟气调节阀。

14.本发明的适用于双膛窑使用的低热值燃料烟气系统在使用时,燃烧膛内的烟气通过燃烧膛环形通道后,一部分进入中间通道,随后进入蓄热膛环形通道,然后进入蓄热膛内预热石灰石,最后从窑顶进入废气管道;另一部分烟气进入高温烟气管道,随后进入换热器,经过换热后烟气温度降低,随后进入低温烟气管道,然后进入废气管道,与废气管道内的烟气混合后进入废气处理系统。通过调整烟气调节阀的开度调整进入换热器的烟气量,以便充分满足蓄热膛内石灰石预热要求。

15.需要指出的是,引出的高温烟气也适用于与对低热值燃料进行换热,此时换热器与燃料系统相连。

16.本发明采用上述技术方案,与现有技术相比具有如下优点:

17.本发明的一部分废气是从两膛中间通道处引出的,这些废气的温度高达900度左右,比窑顶废气温度高很多。引出的废气不用再进入另外一个膛,这样就减少了进入另外一个膛的废气量,这部分进入预热膛的废气量减少后经过与石料换热后到达窑顶时的温度就比较低,有利于窑顶的作业环境,不然窑顶温度四五百度没法作业了。相比于现有技术把废气全部引到窑顶、导致窑顶温度高的问题,能够从根本上解决窑压高的问题。

18.本发明提供一种适用于双膛窑使用低热值燃料的烟气系统,解决双膛窑使用低热值燃料的问题。通过从中间通道引出一部分高温烟气,降低了双膛窑内的烟气总量,解决了使用低热值燃料时烟气量过大的问题,从而保证了双膛窑使用低热值燃料的正常生产。使用烟气调节阀调节引出的高温烟气量,使双膛窑在生产时能够有效适应燃料热值的变化。通过使用换热器将引出的高温烟气与助燃风或者低热值燃料换热,热量通过助燃风或煤气重新回到窑内,可以有效降低双膛窑能耗。

附图说明

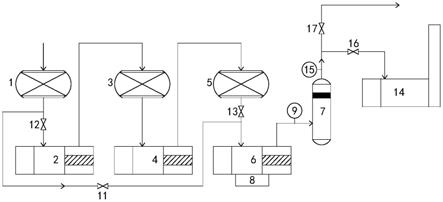

19.图1是本发明的一种结构示意图。

20.其中:1-高温烟气管道、2-双膛窑体、3-窑膛a环形通道、4-中间通道、5-低温助燃风管道、6-废气管道、7-低温烟气管道、8-烟气调节阀、9-换热器、10-高温助燃风管道、11-窑膛b环形通道。

具体实施方式

21.下面结合附图对本发明的技术方案进行详细说明:

22.如图1所示,一种适用于双膛窑使用的低热值燃料烟气系统,包括双膛窑体2,双膛窑体2内分别形成窑膛a环形通道3、窑膛b环形通道11,窑膛a环形通道3、窑膛b环形通道11之间形成中间通道4,中间通道4的侧壁上设置出气口,所述出气口通过高温烟气管道1与换热器9的入气端连接,所述换热器9的出气端通过高温助燃风管道10与中间通道4的入气口连接。

23.如图1所示,本发明的双膛窑体2的中间通道4与换热器9通过高温烟气管道1相连。

24.如图1所示,本发明的换热器9上通过低温助燃风管道5连接鼓风系统。

25.如图1所示,本发明的双膛窑体2的上端通过废气管道6连接烟气处理系统。

26.如图1所示,本发明的换热器9通过低温烟气管道7与废气管道6连接。

27.如图1所示,本发明的低温烟气管道7上设置烟气调节阀8。

28.一种适用于双膛窑使用低热值燃料的烟气系统,由双膛窑体2、环形通道、中间通道4、高温烟气管道1、低温烟气管道7、烟气调节阀8、高温助燃风管道10、低温助燃风管道5、换热器9、废气管道6组成。其中高温烟气管道1内砌筑耐火材料,一端与中间通道相连,另一端与换热器9相连。低温烟气管道7一端与换热器9相连,另一端与废气管道6相连。烟气调节阀8安装在低温烟气管道7上。废气管道6一端连接双膛窑体,另一端与废气处理系统相连。高温助燃风管道10一端与双膛窑体相连,另一端与换热器9相连。低温助燃风管道5一端与换热器9相连,另外一端与鼓风系统相连。在使用时,燃烧膛内的烟气通过燃烧膛环形通道后,一部分进入中间通道4,随后进入蓄热膛环形通道,然后进入蓄热膛内预热石灰石,最后从窑顶进入废气管道6;另一部分烟气进入高温烟气管道1,随后进入换热器9,经过换热后烟气温度降低,随后进入低温烟气管道7,然后进入废气管道6,与废气管道6内的烟气混合后进入废气处理系统。通过调整烟气调节阀的开度调整进入换热器9的烟气量,以便充分满足蓄热膛内石灰石预热要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。