1.本发明涉及水泥领域,更具体的说是一种水泥生产工艺。

背景技术:

2.水泥为粉状水硬性无机胶凝材料。加水搅拌后成浆体,能在空气中硬化或者在水中硬化,并能把砂、石等材料牢固地胶结在一起。早期石灰与火山灰的混合物与现代的石灰火山灰水泥很相似,用它胶结碎石制成的混凝土,硬化后不但强度较高,而且还能抵抗淡水或含盐水的侵蚀。长期以来,它作为一种重要的胶凝材料,广泛应用于土木建筑、水利、国防等工程。

3.但是传统的水泥生产工艺不是使用废旧原料制备水泥。

技术实现要素:

4.为克服现有技术的不足,本发明提供一种水泥生产工艺,其有益效果为本发明可以使用废旧原料制备水泥。

5.一种水泥生产工艺,包括以下步骤:

6.(a)按重量取带有氧化钙、二氧化硅、氧化铝和氧化铁废旧原料进行预破碎,然后将废旧原料放置在原料磨中进行粉磨形成混合料;

7.(b)将混合料放入原料仓内,向原料仓内通入空气,使得原料仓内升压后并进行搅拌,形成调和生料;

8.(c)将调和生料加入悬浮式预热器中预热,预热后将调和生料通入回转窑中加热后形成熟料;

9.(d)将熟料通入冷却机中冷却;

10.(e)将冷却后的熟料加入破碎机中预破碎,在破碎后的熟料内加入石膏,将石膏和预破碎后的熟料同时加入粉磨设备磨成粉状,并搅拌后形成水泥。

11.优选地,所述步骤(a)中废旧原料为粉煤灰10

‑

13份、施工残土6

‑

10份、下水污泥焚烧灰9

‑

17份、玻璃渣7

‑

19份;

12.优选地,所述步骤(b)中使得原料仓内升压至80

‑

100kpa并进行搅拌。

13.优选地,所述步骤(c)中将调和生料加入悬浮式预热器中预热至100

‑

300℃。

14.优选地,所述步骤(c)中将调和生料通入回转窑中加热至1450℃形成熟料。

15.优选地,所述步骤(d)中将熟料通入冷却机中冷却至80

‑

100℃。

16.优选地,所述步骤(e)中将破碎后的熟料内加入重量为20

‑

30份石膏。

17.优选地,所述步骤(c)中对回转窑进行加热的燃料为废塑料、汽车破碎残渣、废轮胎、废油、木屑中的一种或者几种。

18.优选地,所述粉煤灰、施工残土、下水污泥焚烧灰和玻璃渣通过原料破碎装置进行预破碎。

附图说明

19.下面结合附图和具体实施方法对本发明做进一步详细的说明。

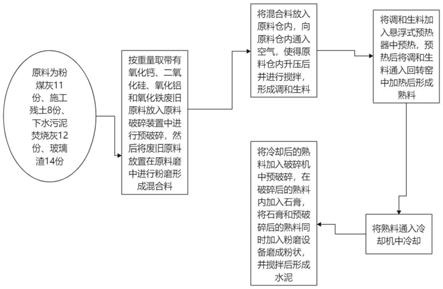

20.图1为实施例1的流程图;

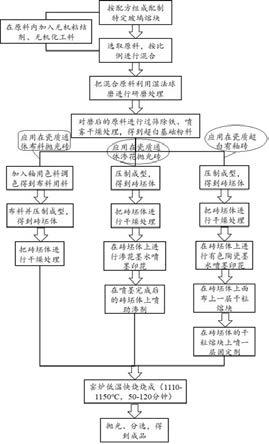

21.图2为实施例2的流程图;

22.图3为实施例3的流程图;

23.图4为对比例1的流程图;

24.图5为对比例2的流程图;

25.图6为原料破碎装置的结构示意图一;

26.图7为原料破碎装置的结构示意图二;

27.图8为后板的结构示意图一

28.图9为后板的结构示意图二;

29.图10为破碎盒的结构示意图一;

30.图11为破碎盒的结构示意图二;

31.图12为底架的结构示意图。

32.图中:后板101;弯曲部102;凸棱i103;筛板104;滑柱105;竖柱106;梁杆107;弧形压板108;凸棱ii109;伸缩杆i110;竖板111;破碎盒201;门形架202;破碎辊203;方柱204;v形板205;侧挡棱206;前板207;底架301;转架302;圆周转杆303;滑孔304;滑销305;伸缩杆ii306。

具体实施方式

33.一种水泥生产工艺,包括以下步骤:

34.(a)按重量取带有氧化钙、二氧化硅、氧化铝和氧化铁废旧原料放入原料破碎装置中进行预破碎,然后将废旧原料放置在原料磨中进行粉磨形成混合料;

35.使用各种废旧原料可以有效节约了矿石的使用,达到废物再利用的效果,即处理了废物又节省了矿石的使用。并且使用原料破碎装置中可以有效地对废旧原料进行预破碎。

36.(b)将混合料放入原料仓内,向原料仓内通入空气,使得原料仓内升压后并进行搅拌,形成调和生料;

37.(c)将调和生料加入悬浮式预热器中预热,预热后将调和生料通入回转窑中加热后形成熟料;

38.(d)将熟料通入冷却机中冷却;

39.(e)将冷却后的熟料加入破碎机中预破碎,在破碎后的熟料内加入石膏,将石膏和预破碎后的熟料同时加入粉磨设备磨成粉状,并搅拌后形成水泥。

40.实施例1:

41.(a)按重量取粉煤灰11份、施工残土8份、下水污泥焚烧灰12份、玻璃渣14份放入原料破碎装置中进行预破碎,然后将废旧原料放置在原料磨中进行粉磨形成混合料;

42.(b)将混合料放入原料仓内,向原料仓内通入空气,使得原料仓内升压至100kpa进行搅拌,形成调和生料;

43.(c)将调和生料加入悬浮式预热器中预热至200℃,预热后将调和生料通入回转窑

中加热至1450℃形成熟料;

44.(d)将熟料通入冷却机中冷却至100℃;

45.(e)将冷却后的熟料加入破碎机中预破碎,在破碎后的熟料内加入重量为25份石膏,将石膏和预破碎后的熟料同时加入粉磨设备磨成粉状,并搅拌后形成水泥。

46.实施例2:

47.(a)按重量取粉煤灰13份、施工残土9份、下水污泥焚烧灰16份、玻璃渣15份放入原料破碎装置中进行预破碎,然后将废旧原料放置在原料磨中进行粉磨形成混合料;

48.(b)将混合料放入原料仓内,向原料仓内通入空气,使得原料仓内升压至80

‑

100kpa进行搅拌,形成调和生料;

49.(c)将调和生料加入悬浮式预热器中预热至250℃,预热后将调和生料通入回转窑中加热至1450℃形成熟料;

50.(d)将熟料通入冷却机中冷却至100℃;

51.(e)将冷却后的熟料加入破碎机中预破碎,在破碎后的熟料内加入重量为20

‑

30份石膏,将石膏和预破碎后的熟料同时加入粉磨设备磨成粉状,并搅拌后形成水泥。

52.实施例3:

53.(a)按重量取粉煤灰12份、施工残土10份、下水污泥焚烧灰17份、玻璃渣19份放入原料破碎装置中进行预破碎,然后将废旧原料放置在原料磨中进行粉磨形成混合料;

54.(b)将混合料放入原料仓内,向原料仓内通入空气,使得原料仓内升压至80

‑

100kpa进行搅拌,形成调和生料;

55.(c)将调和生料加入悬浮式预热器中预热至280℃,预热后将调和生料通入回转窑中加热至1450℃形成熟料;

56.(d)将熟料通入冷却机中冷却至100℃;

57.(e)将冷却后的熟料加入破碎机中预破碎,在破碎后的熟料内加入重量为20

‑

30份石膏,将石膏和预破碎后的熟料同时加入粉磨设备磨成粉状,并搅拌后形成水泥。

58.对比例1:

59.(a)按重量取石灰石15份、硅石15份、黏土15份放入原料破碎装置中进行预破碎,然后放置在原料磨中进行粉磨形成混合料;

60.(b)将混合料放入原料仓内,向原料仓内通入空气,使得原料仓内升压至100kpa进行搅拌,形成调和生料;

61.(c)将调和生料加入悬浮式预热器中预热至200℃,预热后将调和生料通入回转窑中加热至1450℃形成熟料;

62.(d)将熟料通入冷却机中冷却至100℃;

63.(e)将冷却后的熟料加入破碎机中预破碎,在破碎后的熟料内加入重量为25份石膏,将石膏和预破碎后的熟料同时加入粉磨设备磨成粉状,并搅拌后形成水泥。

64.对比例2:

65.(a)按重量取粉煤灰11份、施工残土8份、下水污泥焚烧灰12份、玻璃渣14份,然后将废旧原料放置在原料磨中进行粉磨形成混合料;

66.(b)将混合料放入原料仓内,向原料仓内通入空气,使得原料仓内升压至100kpa进行搅拌,形成调和生料;

67.(c)将调和生料加入悬浮式预热器中预热至200℃,预热后将调和生料通入回转窑中加热至1450℃形成熟料;

68.(d)将熟料通入冷却机中冷却至100℃;

69.(e)将冷却后的熟料加入破碎机中预破碎,在破碎后的熟料内加入重量为25份石膏,将石膏和预破碎后的熟料同时加入粉磨设备磨成粉状,并搅拌后形成水泥。

70.可以看出实施例1

‑

3均通过原料破碎装置进行预破碎,并且实施例1

‑

3均采用粉煤灰、施工残土、下水污泥焚烧灰、玻璃渣为原料制作水泥,而对比例1中采用石灰石、硅石、黏土等天然矿物制备水泥,增加了天然矿物的消耗,而实施例1

‑

3均采用废旧原料制备水泥,节省了天然矿物的消耗;对比例2中没有采用原料破碎装置对原料进行预破碎,会导致将废旧原料放置在原料磨中进行粉磨的速度变慢。

71.所述步骤(c)中对回转窑进行加热的燃料为废塑料、汽车破碎残渣、废轮胎、废油、木屑中的一种或者几种。

72.如图6

‑

12所示,所述粉煤灰、施工残土、下水污泥焚烧灰和玻璃渣通过原料破碎装置进行预破碎。

73.所述原料破碎装置包括后板101、弯曲部102、筛板104、滑柱105、竖柱106、梁杆107、弧形压板108和伸缩杆i110,后板101的前侧从上至下设置有多个相互平行的筛板104,多个筛板104的筛孔从上至下依次减少,多个筛板104的左部均设置有弯曲部102,后板101的右部固定连接有梁杆107,竖柱106的左侧从上至下设置有多个相互平行的滑柱105,其中一个滑柱105横向滑动连接在梁杆107上,梁杆107上固定连接有伸缩杆i110,伸缩杆i110的活动端固定连接在竖柱106上,多个滑柱105的左侧均设置有弧形压板108,多个弧形压板108分别位于多个筛板104的右侧。

74.使用时,将制作水泥的废旧原料使用两个破碎辊203破碎一次后,使得废旧原料落在最上侧的筛板104上,伸缩杆i110伸缩时可以带动竖柱106左右移动,进而带动多个滑柱105和多个弧形压板108同时左右移动,进而带动多个弧形压板108分别向多个弯曲部102处靠近,进而既可以帮助不同的筛板104上的原料向下落,还可以使得弧形压板108压向弯曲部102,将没有充分破碎的原料压碎,由于多个筛板104的筛孔从上至下依次减少,进而处于越下侧的筛板104上的原料被处理的越碎,当原料从最下侧的筛板104落下后即可充分筛分破碎。

75.所述原料破碎装置还包括凸棱i103和凸棱ii109,弯曲部102的右侧设置有多个凸棱i103,弧形压板108的左侧设置有多个凸棱ii109。

76.弧形压板108压向弯曲部102时,多个凸棱ii109会压向多个凸棱i103,进而便于弧形压板108压向弯曲部102时可以通过多个凸棱ii109和多个凸棱i103将大块原料充分压碎。

77.所述原料破碎装置还包括破碎盒201、破碎辊203、v形板205、侧挡棱206和前板207,破碎盒201固定连接在后板101的上部,破碎盒201内设置有两个通过电机驱动的破碎辊203,前板207的上部铰接在破碎盒201的前侧,前板207挡在多个筛板104的前侧,前板207通过电机驱动在破碎盒201上转动,前板207的下侧设置有v形板205,v形板205的两侧均设置有侧挡棱206,v形板205位于多个筛板104的下方。

78.将原料放入两个破碎辊203之间后,可以将原料进行破碎,破碎后的原料才会落在

多个筛板104上,并且当多个筛板104上的有些原料不下落后,将多个筛板104上的有些原料取出再次经过两个破碎辊203之间继续破碎,最终达到充分破碎的效果。最终从所有的筛板104上落下的合格的物料落在v形板205的上侧收集起来,两个侧挡棱206的作用是防止原料从v形板205的两侧滑落。通过向前转动前板207的方式可以将前板207打开,然后v形板205上的合格的原料取下后,可以使得多个筛板104的前侧均向下倾斜,将多个筛板104上的没有合格的原料倒出,随后没有合格的原料落在v形板205上收集起来,将这些没有合格的原料重新倒入两个破碎辊203之间,然后再经过多个筛板104,使得原料合格。

79.所述原料破碎装置还包括竖板111、门形架202、方柱204、底架301、转架302、圆周转杆303、滑孔304、滑销305和伸缩杆ii306,破碎盒201的左右两侧均固定连接有方柱204,两个方柱204分别横向滑动连接在门形架202的左右两端,两个方柱204上均套接有压缩弹簧,两个压缩弹簧分别位于破碎盒201的左右两侧,两个压缩弹簧均位于门形架202的内侧,转架302的下部铰接在底架301上,转架302的上端固定连接在门形架202上,后板101的后侧设置有竖板111,转架302上设置有通过电机驱动转动的圆周转杆303,圆周转杆303与竖板111相对应,转架302上设置有滑孔304,底架301上固定连接有伸缩杆ii306,伸缩杆ii306的活动端固定连接有滑销305,滑销305滑动连接在滑孔304上。

80.破碎盒201可以通过两个方柱204在门形架202上左右移动,两个压缩弹簧会帮助破碎盒201回到原来的位置,使得破碎盒201和多个筛板104可以左右往复移动,帮助多个筛板104将合格的物料筛下,圆周转杆303转动时可以不断与后板101进行触碰,进而带动多个筛板104左右往复移动,伸缩杆ii306伸缩时可以带动滑销305前后移动,进而带动转架302在底架301转动,进而可以驱动转架302的上端向前倾斜,进而带动多个筛板104的前侧均向下倾斜,将多个筛板104上的没有合格的原料倒出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。