1.本发明涉及熔模铸造技术领域,具体为一种阀门熔膜铸造设备及其工艺。

背景技术:

2.熔模铸造又称失蜡铸造,包括压蜡、修蜡、组树、沾浆、熔蜡、浇铸金属液及后处理等工序。失蜡铸造是用蜡制作所要铸成零件的蜡模,然后蜡模上涂以泥浆,这就是泥模。泥模晾干后,放入热水中将内部蜡模熔化。将熔化完蜡模的泥模取出再焙烧成陶模。一经焙烧,一般制泥模时就留下了浇注口,再从浇注口灌入金属熔液,冷却后,所需的零件就制成了,在阀门的熔模铸造中,金属液流动不畅,同时产品的壁厚容易变动,造成零件的质量不高,为此,我们提出一种阀门熔膜铸造设备及其工艺。

技术实现要素:

3.本发明要解决的技术问题是克服现有的缺陷,提供一种阀门熔膜铸造设备及其工艺,提高阀门在熔模铸造过程中的精度,保证壁厚均匀,可以有效解决背景技术中的问题。

4.为实现上述目的,本发明提供如下技术方案:一种阀门熔膜铸造设备,包括立架、模座和熔炉;

5.立架:底部通过支座固定有支撑轴承,所述支撑轴承的顶部转动连接有上侧敞口的冷却罩;

6.模座:底部固定有卡座,所述冷却罩的内腔底部固定有与卡座卡接配合的支撑座,所述模座的内腔中部设置有模芯;

7.熔炉:安装在立架的顶部,所述熔炉的底部设有与模芯对应的增压机构;

8.其中:还包括控制开关,所述控制开关安装在立架的一侧,所述控制开关的输入端与外部电源的输出端电连接,所述控制开关的输出端与熔炉的输入端电连接。

9.进一步的,所述冷却罩的边缘固定有锥齿环,所述冷却罩的底部设有连通其内腔的排气管。

10.进一步的,所述模芯包括浇道、腔模和支撑柱三部分,腔模等角度分布在浇道的底部侧面,所述腔模的底部均匀分布有竖向的支撑柱。

11.进一步的,还包括积水盘,所述积水盘设在立架的底部,所述排气管处在积水盘的正上方。

12.进一步的,还包括变速箱和齿轮,所述变速箱安装在立架的中部,所述变速箱的输出轴上固定有与锥齿环啮合的齿轮。

13.进一步的,所述增压机构包括连接罩和增压管,所述连接罩的上端与熔炉下侧的出料口可拆卸连接,所述连接罩的侧面设有增压管。

14.一种阀门熔膜铸造设备的工艺,其特征在于,包括以下步骤:

15.1)制壳:将蝶板形状的蜡件进行组树,在蜡件的平面处插上几根铁钉,然后在蜡件上均匀的涂上泥浆,晾干后将蜡件融化,泥浆形成浇道和腔模,泥浆在腔模的铁钉处形成支

撑柱,制成模芯;

16.2)加工:将模芯置入到模座内,在模座的内腔填砂,控制熔炉的温度并将合适温度的金属液通过连接罩送入到浇道内,变速箱连接外部的电机,通过齿轮带动锥齿环和冷却罩整体转动,模芯随冷却罩转动,在离心力的作用下金属液平稳向腔模的边缘移动;

17.金属液加注完毕后关闭熔炉的出口,增压管与外部的供压管连接,在浇道的顶部形成一定的压力;

18.3)出模:在冷却罩吹压缩空气,对整个模座和模芯进行降温冷却,随后取出模芯及零件。

19.与现有技术相比,本发明的有益效果是:本阀门熔膜铸造设备及其工艺,具有以下好处:

20.1、本阀门熔膜铸造设备通过旋转模芯的方式,有利于金属液稳定进入腔模的边缘位置,降低浇筑过程中冷却对铸件产品的影响,通过外部的气体进行增压,进一步提高铸件产品的品质;

21.2、本阀门熔膜铸造设备在模座和冷却罩之间形成用于冷却的腔室,浇筑完成后即可快速进行冷却,提高加工的效率;

22.3、本阀门熔膜铸造设备的工艺,在蜡件的平面处插上几根铁钉,然后在蜡件上均匀的涂上泥浆,泥浆在腔模的铁钉处形成支撑柱,能够放置铸件产品大平面部分的变薄或者变厚。

附图说明

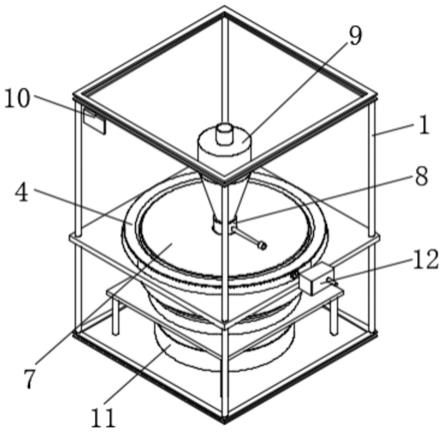

23.图1为本发明整体轴侧结构示意图;

24.图2为本发明整体剖视结构示意图;

25.图3为本发明局部结构示意图。

26.图中:1立架、2支座、3支撑轴承、4冷却罩、401锥齿环、402排气管、5模座、501卡座、6支撑座、7模芯、701浇道、702腔模、703支撑柱、8增压机构、801连接罩、802增压管、9熔炉、10控制开关、11积水盘、12变速箱、13齿轮。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1-3,本实施例提供一种技术方案:

29.一种阀门熔膜铸造设备,包括立架1、模座5和熔炉9;

30.立架1:底部通过支座2固定有支撑轴承3,支撑轴承3的顶部转动连接有上侧敞口的冷却罩4;

31.冷却罩4的边缘固定有锥齿环401,冷却罩4的底部设有连通其内腔的排气管402;还包括积水盘11,积水盘11设在立架1的底部,排气管402处在积水盘11的正上方;还包括变速箱12和齿轮13,变速箱12安装在立架1的中部,变速箱12的输出轴上固定有与锥齿环401

啮合的齿轮13;

32.通过旋转模芯5的方式,有利于金属液稳定进入腔模702的边缘位置,降低浇筑过程中冷却对铸件产品的影响,通过外部的气体进行增压,进一步提高铸件产品的品质;

33.模座5:底部固定有卡座501,冷却罩4的内腔底部固定有与卡座501卡接配合的支撑座6,模座5的内腔中部设置有模芯7;

34.在模座5和冷却罩4之间形成用于冷却的腔室,浇筑完成后即可快速进行冷却,提高加工的效率;

35.熔炉9:安装在立架1的顶部,熔炉9的底部设有与模芯7对应的增压机构8;

36.模芯7包括浇道701、腔模702和支撑柱703三部分,腔模702等角度分布在浇道701的底部侧面,腔模702的底部均匀分布有竖向的支撑柱703;

37.增压机构8包括连接罩801和增压管802,连接罩801的上端与熔炉9下侧的出料口可拆卸连接,连接罩801的侧面设有增压管802;

38.其中:还包括控制开关10,控制开关10安装在立架1的一侧,控制开关10的输入端与外部电源的输出端电连接,控制开关10的输出端与熔炉9的输入端电连接。

39.一种阀门熔膜铸造设备的工艺,包括以下步骤:

40.1)制壳:将蝶板形状的蜡件进行组树,在蜡件的平面处插上几根铁钉,然后在蜡件上均匀的涂上泥浆,晾干后将蜡件融化,泥浆形成浇道701和腔模702,泥浆在腔模702的铁钉处形成支撑柱703,制成模芯7;

41.在蜡件的平面处插上几根铁钉,然后在蜡件上均匀的涂上泥浆,泥浆在腔模702的铁钉处形成支撑柱703,能够放置铸件产品大平面部分的变薄或者变厚;

42.2)加工:将模芯7置入到模座5内,在模座5的内腔填砂,控制熔炉9的温度并将合适温度的金属液通过连接罩801送入到浇道701内,变速箱12连接外部的电机,通过齿轮13带动锥齿环401和冷却罩4整体转动,模芯7随冷却罩4转动,在离心力的作用下金属液平稳向腔模702的边缘移动;

43.金属液加注完毕后关闭熔炉9的出口,增压管802与外部的供压管连接,在浇道701的顶部形成一定的压力;

44.3)出模:在冷却罩4内吹压缩空气,对整个模座5和模芯7进行降温冷却,随后取出模芯7及零件。

45.以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。