1.本发明涉及冶炼技术领域,更具体地是涉及红土矿冶炼低镍锍连续吹炼生产高镍锍的工艺及其系统技术领域。

背景技术:

2.红土矿冶炼工艺技术,是一种用于冶炼钢铁的工艺技术,其主要分为火法和湿法。红土矿火法冶炼工艺中,采用rkef工艺生产镍铁为主要工艺,镍铁面向不锈钢领域。红土矿火法冶炼工艺技术中,较少的采用硫化吹炼工艺,生产高镍锍。

3.目前应用的业绩中,印尼vale采用rkef工艺。rkef工艺中,后续在回转窑出口处加入液态硫磺,焙砂硫化后进入电炉熔化,热态低镍锍进入转炉系统进行吹炼,生产高镍锍。其生产工艺流程为:红土镍矿

→

干燥破碎

→

配料

→

回转窑还原焙烧硫化

→

电炉熔炼

→

转炉吹炼

→

高镍锍浇铸

→

高镍锍块产品。该工艺流程的主要特点是电炉熔炼得到的低镍锍采用热装方式进入转炉吹炼系统,即其主要采用转运包进行转运。

4.而受限于温度等因素,导致电炉熔炼得到的低镍锍需要尽快地转送到后续的吹炼设备中,因此电炉熔炼和转炉吹炼之间的距离有限定,不能过远;其转运时间有限定,不能堆存后再处理,必须马上转动到吹炼设备进行后续处理。因此转炉吹炼系统生产与前序生产系统互相干扰,生产组织难度大,一旦吹炼系统故障,则前序生产系统需要随之停工,生产风险大;同时,吹炼系统受到生产组织中的距离、时间等这类影响,只能配置在电炉旁边,接收来自临近电炉的低镍锍,生产单元难以发挥规模优势。并且,转运时不仅需要将电炉生产出的低镍锍及时转运,导致吊车转运频繁,且转运包的料口会向外溢散烟气,存在低空污染,环保治理难度大。

技术实现要素:

5.本发明的目的在于:为了解决上述技术问题,本发明提供红土矿冶炼低镍锍连续吹炼生产高镍锍的工艺及其系统。

6.本发明为了实现上述目的具体采用以下技术方案:

7.红土矿冶炼低镍锍连续吹炼生产高镍锍的工艺,包括如下步骤:红土镍矿干燥-筛分破碎-配料-还原焙烧硫化-电炉熔炼-水淬粒化-连续吹炼-浇注。

8.进一步地,所述水淬粒化包括依次进行的如下步骤:

9.a、将经过电炉熔炼处理的物料用压缩风将其打散;

10.b、将经过步骤a处理的物料用高压散水将其降温打散;

11.c、将经过步骤b处理的物料投入水池进行冷却后送入连续吹炼。

12.进一步地,所述压缩风的压力为0.4-0.6mpa。

13.进一步地,所述压缩风与电炉熔炼的出料溜槽端部排出的物料用量比为3-8nm3:1t。

14.进一步地,所述散水的水压为0.4-0.6mpa。

15.进一步地,所述散水的重量与经过步骤a处理的物料重量比例为1:1~2:1。

16.进一步地,在所述配料步骤中投入还原煤和熔剂。

17.进一步地,在所述还原焙烧硫化步骤中投入煤粉和液体硫磺。

18.红土矿冶炼低镍锍连续吹炼生产高镍锍的系统,包括低镍锍生产单元和吹炼浇注单元,其中,

19.所述低镍锍生产单元包括:

20.红土镍矿干燥装置,所述红土镍矿干燥装置对矿料进行干燥处理;

21.矿料筛分破碎装置,所述矿料筛分破碎装置对干燥后的矿料进行破碎和筛分处理;

22.配料装置,所述配料装置给破碎筛分后的矿料进行配料处理;

23.还原焙烧硫化装置,所述还原焙烧硫化装置对配料处理后的物料进行还原焙烧硫化处理;

24.电炉熔炼装置,所述电炉熔炼装置对被还原焙烧硫化处理的物料进行熔炼处理;

25.水淬粒化装置,所述水淬粒化装置对熔炼处理的物料进行粒化和降温处理;

26.所述吹炼浇注单元包括:

27.连续吹炼设备,所述连续吹炼设备对水淬粒化后的物料进行吹炼处理;

28.浇注设备,对吹炼后的物料进行浇注处理。

29.所述低镍锍生产单元有多个。

30.本发明的有益效果如下:

31.1.在电炉熔炼和吹炼之间增加“水淬粒化”步骤,既能通过对熔融低镍锍进行降温处理,从而可使电炉熔炼和吹炼之间配置灵活,得到的低镍锍的转运不受限于距离、温度,消除了吹炼系统生产与前序生产系统互相干扰,降低了生产组织难度;且当吹炼系统故障时,前序生产系统无需停工,将“水淬粒化”后得到的低镍锍进行堆放处理,待后续的吹炼系统正常运转后,将堆放的低镍锍转运进行吹炼即可,消除了高镍锍生产中设备故障对其生产过程的影响,降低了吹炼设备故障导致的生产成本较高的问题。

32.2.由于“水淬粒化”对熔融低镍锍进行降温处理,以使吹炼系统生产与前序生产系统可互相独立,从而可以为一套吹炼系统配置多套前序生产系统,使吹炼系统不受限于距离限制,可用于多套前序生产系统,提高吹炼系统利用率、工作效率的同事,便于生产单元进行规模形生产,提高产量。

33.3.“水淬粒化”对熔融低镍锍进行降温处理,以在后续转运时,不存在烟气,有效地解决了低空污染问题,改善了工作人员的工作环境。

34.4.现有的将电炉熔炼后的熔融低镍锍直接送到吹炼设备中进行吹炼,由于熔融低镍锍温度过高,导致吹炼设备承受过高的温度,致使吹炼设备容易老化、寿命低;因此本发明中,将熔融低镍锍进行降温处理,然后再投入吹炼设备,有效地解决了低镍锍吹炼设备的热过剩问题,提升了吹炼设备使用寿命。

35.5.直接采用水进行熔融低镍锍降温处理时,发明人发现其遇水会直接爆炸,且随着熔融低镍锍块状越大,爆炸威力越大;基于此,将其粒化降温,从而提升安全性;

36.6.直接采用水进行熔融低镍锍降温处理时,发明人发现其遇水会直接爆炸,且随着熔融低镍锍块状越大,爆炸威力越大;因此先将先用气流将其吹散成粒,以使粒表面结

壳,从而形成互相独立的细小颗粒状,这样既能通过减小爆炸源来降低甚至消除爆炸危害;同时增大低镍锍表面面积,能快速降温,提高工作效率;

37.7.针对一个吹炼浇注单元可配置多个低镍锍生产单元,从而可以为一套吹炼系统配置多套前序生产系统,使吹炼系统不受限于距离限制,可用于多套前序生产系统,提高吹炼系统利用率、工作效率的同事,便于生产单元进行规模形生产,提高产量。

附图说明

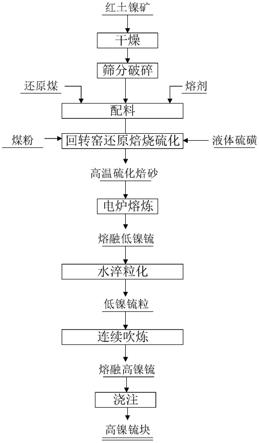

38.图1是本发明的工艺流程示意图;

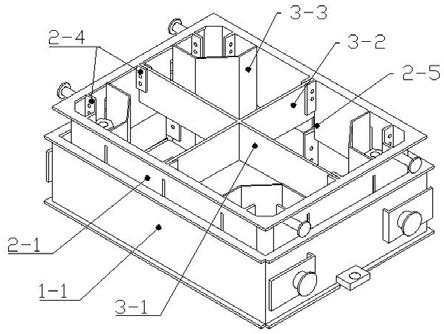

39.图2是本发明的系统的结构示意图。

具体实施方式

40.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

41.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.实施例1

43.如图1所示,红土矿冶炼低镍锍连续吹炼生产高镍锍的工艺,包括如下步骤:红土镍矿干燥-筛分破碎-配料-还原焙烧硫化-电炉熔炼-水淬粒化-连续吹炼-浇注。

44.本实施例中,将采集到的红土镍矿先经过干燥处理,然后对其进行筛分破碎,得到矿粒;然后将还原煤和熔剂加入矿粒中进行配料处理;将配料后的物料进行还原焙烧硫化处理,具体地为通过回转窑还原焙烧硫化处理,得到高温硫化焙砂;接着将高温硫化焙砂进行投入电炉进行熔炼处理,得到粗镍铁矿,即熔融低镍锍;然后对熔融低镍锍进行水淬粒化,使其颗粒化并降温,得到低镍锍粒;接着将低镍锍粒送到吹炼设备进行吹炼处理,得到熔融高镍锍;最后直接将熔融高镍锍进行浇注,冷却后得到高镍锍块。

45.本发明中,在电炉熔炼和吹炼之间增加“水淬粒化”步骤,既能通过对熔融低镍锍进行降温处理,从而可使电炉熔炼和吹炼之间配置灵活,得到的低镍锍的转运不受限于距离、温度,消除了吹炼系统生产与前序生产系统互相干扰,降低了生产组织难度。且当吹炼系统故障时,前序生产系统无需停工,将“水淬粒化”后得到的低镍锍进行堆放处理,待后续的吹炼系统正常运转后,将堆放的低镍锍转运进行吹炼即可,消除了高镍锍生产中设备故障对其生产过程的影响,降低了吹炼设备故障导致的生产成本较高的问题。

46.同时,由于“水淬粒化”对熔融低镍锍进行降温处理,以使吹炼系统生产与前序生产系统可互相独立,从而可以为一套吹炼系统配置多套前序生产系统,使吹炼系统不受限于距离限制,可用于多套前序生产系统,提高吹炼系统利用率、工作效率的同事,便于生产单元进行规模形生产,提高产量。

47.并且,“水淬粒化”对熔融低镍锍进行降温处理,以在后续转运时,不存在烟气,有

效地解决了低空污染问题,改善了工作人员的工作环境。

48.现有的将电炉熔炼后的熔融低镍锍直接送到吹炼设备中进行吹炼,由于熔融低镍锍温度过高,导致吹炼设备承受过高的温度,致使吹炼设备容易老化、寿命低;因此本发明中,将熔融低镍锍进行降温处理,然后再投入吹炼设备,有效地解决了低镍锍吹炼设备的热过剩问题,提升了吹炼设备使用寿命。

49.最重要的是,直接采用水进行熔融低镍锍降温处理时,发明人发现其遇水会直接爆炸,且随着熔融低镍锍块状越大,爆炸威力越大。基于此,将其粒化降温,从而提升安全性。

50.实施例2

51.如图1所示,红土矿冶炼低镍锍连续吹炼生产高镍锍的工艺,包括如下步骤:红土镍矿干燥-筛分破碎-配料-还原焙烧硫化-电炉熔炼-水淬粒化-连续吹炼-浇注。

52.所述水淬粒化包括依次进行的如下步骤:

53.a、将经过电炉熔炼处理的物料用压缩风将其打散,压缩风的压力为0.4-0.6mpa,所述压缩风与电炉熔炼的出料溜槽端部排出的物料用量比为3-8nm3:1t;压缩风来自高压风管,高压风管架设在与电炉熔炼的出料溜槽端的下方80~120mm处,具体地为100mm的位置;

54.b、将经过步骤a处理的物料用高压散水将其降温打散,所述散水的水压为0.4-0.6mpa,所述散水的重量与经过步骤a处理的物料重量比例为1:1~2:1;高压散水位于高压风管下方150~250mm处,具体地为200mm处。

55.c、将经过步骤b处理的物料投入水池进行冷却后送入连续吹炼。水池大小根据低镍锍水淬量进行设计,且其沿着压缩风出风方向延伸,以使落下的低镍锍均落入水池中。

56.直接采用水进行熔融低镍锍降温处理时,发明人发现其遇水会直接爆炸,且随着熔融低镍锍块状越大,爆炸威力越大。因此先将先用气流将其吹散成粒,以使粒表面结壳,从而形成互相独立的细小颗粒状,这样既能通过减小爆炸源来降低甚至消除爆炸危害;同时增大低镍锍表面面积,能快速降温,提高工作效率。

57.后续吹炼时,将水池中的低镍锍粒打捞即可,且基于其表面疏水性,无需干燥处理,可直接进行吹炼。

58.进一步地,在所述配料步骤中投入还原煤和熔剂。还原煤优选地为无烟煤和烟煤、焦炭中一种或多种,熔剂为石英石。

59.进一步地,在所述还原焙烧硫化步骤中投入煤粉和液体硫磺,具体地,煤粉通过燃烧器喷入窑内燃烧,维持窑内的温度。煤粉的作用能增大还原焙烧硫化中的燃烧性,提升反应温度,便于还原焙烧硫化顺利且高效地进行。

60.实施例3

61.红土矿冶炼低镍锍连续吹炼生产高镍锍的系统,包括低镍锍生产单元和吹炼浇注单元,其中,

62.所述低镍锍生产单元包括:

63.红土镍矿干燥装置,所述红土镍矿干燥装置对矿料进行干燥处理;

64.矿料筛分破碎装置,所述矿料筛分破碎装置对干燥后的矿料进行破碎和筛分处理;

65.配料装置,所述配料装置给破碎筛分后的矿料进行配料处理;

66.还原焙烧硫化装置,所述还原焙烧硫化装置对配料处理后的物料进行还原焙烧硫化处理;

67.电炉熔炼装置,所述电炉熔炼装置对被还原焙烧硫化处理的物料进行熔炼处理;

68.水淬粒化装置,所述水淬粒化装置对熔炼处理的物料进行粒化和降温处理;

69.所述吹炼浇注单元包括:

70.连续吹炼设备,所述连续吹炼设备对水淬粒化后的物料进行吹炼处理;

71.浇注设备,对吹炼后的物料进行浇注处理。

72.所述低镍锍生产单元有多个。

73.本实施例中,针对一个吹炼浇注单元可配置多个低镍锍生产单元,从而可以为一套吹炼系统配置多套前序生产系统,使吹炼系统不受限于距离限制,可用于多套前序生产系统,提高吹炼系统利用率、工作效率的同事,便于生产单元进行规模形生产,提高产量。

74.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。