1.本发明属于加工刀具领域,尤其涉及一种带涂层的切削刀具。

背景技术:

2.现代机械加工领域对高生产效率、环保的要求,以及被加工材料的复杂化和多样化的趋势对刀具涂层的耐磨损性能提出了更高的要求。目前的刀具材料,特别是刀具涂层材料为了满足高速干切的需求,必须再一步提高涂层材料的耐磨性和韧性。为应对难加工材料,还需提高刀具材料的抗粘结磨损的能力以及涂层的结合力。

3.altin涂层能显著提高刀具的高温抗磨损性,一般采用pvd(物理气相沉积)方法制备。然而pvd方法制备的面心立方结构的altin涂层al含量不可能超过0.67,因此限制了涂层在高温切削环境下的应用。采用cvd(化学气相沉积)技术,可以制备超高al含量的面心立方结构的altin涂层(al原子比最高可达0.91)。涂层具有更加的优异的抗高温氧化性能、抗磨损能力和抗裂纹能力。

4.现有技术中有一种铝含量高于75%且包含纤锌矿结构的altin涂层和制备方法。该方法在没有等离子体激发的情况下,采用cvd方法,以nh3和/或n2h4作为反应性氮化物,制备了altin涂层,且涂层中氯含量控制在0.05~0.9at%范围内。由于涂层al含量很高(最高达93%),可显著提升altin涂层的耐磨性和高温抗氧化性。

5.altisin涂层是在altin涂层的基础上发展起来的,添加si元素之后,涂层最显著的变化是微观组织结构——柱状晶的组织结构调控成非晶态的si

x

ny包覆纳米级fcc-altin结构,通过si等元素的加入,涂层硬度可达到20-80gpa,进而可以显著提升涂层的高温硬度及耐磨性。采用cvd方法制备altisin涂层,可以使得涂层中铝含量大于0.67,突破pvd方法制备单一立方相涂层铝含量的限制,提高涂层的高温抗氧化性能及高温抗磨损性。

6.然而altin层及altisin层复合结构由于界面微观结构存在很大的差异,一个是柱状晶结构,另一个是非晶包裹纳米晶结构,导致界面结合力达不到实际应用的要求,此外altisin层硬度高导致涂层韧性下降也给实际切削应用带来过早崩损的问题。

技术实现要素:

7.鉴于以上所述现有技术的缺点,本发明的目的在于解决带涂层切削刀具中altin层与altisin层之间结合力弱的问题。

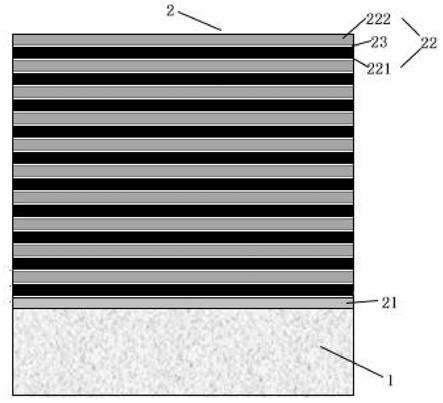

8.本技术方案提供一种带涂层的切削刀具,包括:基体以及采用化学气相沉积方法沉积并具有0.5~20μm总厚度的多层耐磨涂层;所述多层耐磨涂层由内至外依次包括:至少一层钛化合物层和至少一层周期性涂层,所述周期性涂层由altin层与altisin层交替沉积形成,所述altin层与所述altisin层之间设有过渡层;所述过渡层由altin或altisin构成,且其si含量由所述altin层至所述altisin层呈现梯度递增。

9.进一步地,所述过渡层的厚度为0.1μm~0.2μm,所述过渡层的成分由altisi

α

n通式表述,式中si含量α由所述altin层一侧的0%逐渐过渡到另一侧的所述altisin层的si含

量,所述过渡层的微观结构也相应由柱状结构过渡到si

x

ny非晶包裹高铝fcc-altin纳米晶结构。

10.进一步地,所述周期性涂层的重复周期为8~12。

11.进一步地,所述altisin层为si

x

ny非晶包裹高铝fcc-altin纳米晶结构,其altin的晶粒度<50nm,且其中al含量为70at%~95at%,si含量为0.1at%~10at%;由内至外,si含量在每一层所述altisin层中的含量递增,第一层所述altisin层中的si含量控制在0.1-1at%之间,第二层中的si含量控制在1-2at%之间;以此类推,当n≥2之后,第n层所述altisin层中的si含量控制在n-1at%~n at%。

12.进一步地,所述altisin层的厚度为0.2μm~1.5μm。

13.进一步地,所述altisin层的硬度大于35gpa。

14.进一步地,所述altin层具有面心立方(fcc)晶体结构并且晶体生长呈现(111)方向,其成分由通式ti

x

al

1-x

n表示,0.67≤x≤0.96。

15.进一步地,所述altin层的厚度范围为0.2μm至1.5μm。

16.进一步地,所述altin层的纳米硬度大于30gpa。

17.进一步地,所述钛化合物层由tin、tic、ticn中的一种或多种构成。

18.本技术的改进带来如下优点:

19.(1)本技术实施例一种带涂层的切削刀具,为了解决altin层与altisin层之间结合力弱的问题,在该两层之间引入过渡层。该过渡层是si含量呈现梯度变化的altisin层,过渡层中的si含量由altin层至altisin层逐渐增加。这种si含量的梯度变化保证了过渡层靠近altin层的一端si含量偏低,过渡层这一端的成分与微观结构更加接近于altin层,进而可以更好地与altin层相结合。同理,过渡层靠近altisin层的一端si含量偏高,过渡层这一端的成分与微观结构更加接近于altisin层,进而可以更好地与altisin层相结合。该过渡层巧妙地通过si含量的梯度变化,分别与altin层和altisin层紧密结合,间接地将altin层和altisin层紧密结合。

20.(2)altin层和altisin层周期性复合,细化了altin层晶粒,增加了涂层裂纹扩展的路径,使得刀具涂层的耐磨性和韧性得到同时提高。

21.(3)作为进一步地改进,为了进一步加强altin层与altisin层之间的结合力,过渡层靠近altin层的一端由si含量基本为0的altin构成,然后si含量逐渐向altisin层一侧增加,直至临近或与altisin层相结合的一端si含量接近或等于altisin层的si含量。同时在过渡层的微观结构上,也相应由类似altin层的柱状结构向类似altisin层的si

x

ny非晶包裹高铝fcc-altin纳米晶结构过渡。从而在微观结构上进一步加强过渡层与altin层和altisin层之间的结合力,使altin层和altisin层更加紧密地结合。

22.(4)作为进一步地改进,由内至外,si含量在每一层altisin层中的含量递增。由于si的加入可以显著提升涂层的高温硬度及耐磨性。而本技术位于内侧altisin层si含量相较于外层偏低,其具有更好的韧性,进而提高涂层整体的韧性,避免韧性过低导致的过早崩损的问题。而位于外侧的altisin层si含量相较于内侧偏高,其具有更好的高温硬度及耐磨性,可以极大地提升带涂层刀具在高温环境下的切削寿命。本技术通过这种巧妙的复合涂层设计,使得带涂层刀具在耐磨性和韧性方面可以获得一个双高的良好平衡。

附图说明

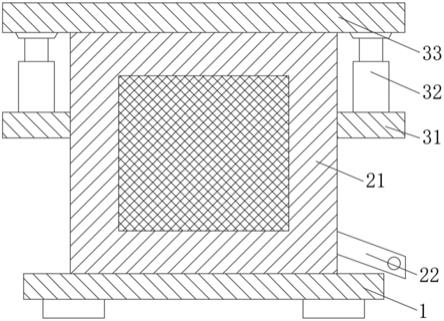

23.图1为本技术实施例一种带涂层的切削刀具的涂层结构示意图;

24.其中,1为基体,2为多层耐磨涂层,21为钛化合物层,22为周期性涂层,221为altin层,222为altisin层,23为过渡层。

具体实施方式

25.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

26.实施例1

27.通过cvd技术在作为基体的硬质合金可转位刀片sngx1206ann-mm4上涂覆20μm总厚度的多层耐磨涂层2。

28.硬质合金组分为12%的co,1.5%的立方碳化物以及余量的wc。

29.多层耐磨涂层2由内至外依次包括:至少一层钛化合物层21和至少一层周期性涂层22,周期性涂层22由altin层221与altisin层222交替沉积形成,重复周期为12。该多层耐磨涂层2的涂层表面粗糙度ra≤0.2μm。

30.采用cvd技术制备钛化合物层21,该钛化合物层21构成与硬质合金基体1相邻的第一硬质层。钛化合物层21由tin、tic、ticn中的一种或多种构成,优选使用tin,厚度为0.2μm。

31.altin层221的成分为ti

0.67

al

0.33

n,厚度1.5μm,纳米硬度大于30gpa。采用cvd技术制备altin涂层,在900℃,4mbar压力下,使用90.0at%的氢气,0.18at%的ticl4,0.40at%的alcl4,0.95at%的nh3,余量的惰性气体构成气体混合物。

32.altisin层222为si

x

ny非晶包裹高铝fcc-altin纳米晶结构,其altin的晶粒度<50nm,且其中al含量为95at%,si含量为0.1at%。由内至外,si含量在每一层altisin层222中的含量逐渐递增。altisin层222的厚度为1.5μm,硬度大于35gpa。

33.altin层221与altisin层222之间设有一层过渡层23,过渡层23由altin或altisin构成,且si含量呈现梯度变化,过渡层23的成分由altisi

α

n通式表述,式中si含量α由altin层221一侧的0%逐渐过渡到另一侧的altisin层222的si含量,过渡层23的微观结构也相应由柱状结构过渡到si

x

ny非晶包裹高铝fcc-altin纳米晶结构。过渡层23的厚度为0.2μm。

34.采用cvd技术制备altisin层222和过渡层23,在900℃,4mbar压力下,使用90.0at%的氢气,0.10at%的ticl4,0.40at%的alcl4,0.10at%的sicl4,0.95at%的nh3,余量的惰性气体构成气体混合物。

35.实施例2

36.通过cvd技术在硬质合金可转位刀片sngx1206ann-mm4上涂覆0.5μm总厚度的多层耐磨涂层2。

37.硬质合金组分为12.5%的co,1.2%的立方碳化物以及余量的wc。

38.周期性涂层22的重复周期为8,多层耐磨涂层2的涂层表面粗糙度ra≤0.1.5μm。

39.采用cvd技术制备钛化合物层21,钛化合物层21由tin构成,厚度为0.05μm。

40.altin层221的成分为ti

0.96

al

0.04

n,厚度为0.2μm,纳米硬度大于35gpa。采用cvd技术制备altin涂层,在700℃,4mbar压力下,使用98.0at%的氢气,0.10at%的ticl4,0.30at%的alcl4,0.7at%的nh3,余量的惰性气体构成气体混合物。

41.altisin层222为si

x

ny非晶包裹高铝fcc-altin纳米晶结构,其altin的晶粒度<30nm,且其中al含量为70at%,si含量为10at%。由内至外,si含量在每一层altisin层222中的含量逐渐递增,共有n层altisin层222,第一层altisin层222中的si含量控制在0.1-1at%之间,第二层中的si含量控制在1-2at%之间;以此类推,当n≥2之后,第n层altisin层222中的si含量控制在n-1at%~n at%。altisin层222的厚度为0.2μm,硬度大于40gpa。

42.过渡层23的si含量由altin层221至altisin层222逐渐增加,过渡层23的厚度为0.2μm。

43.采用cvd技术制备altisin层222和过渡层23,在700℃,4mbar压力下,使用98.0at%的氢气,0.03at%的ticl4,0.30at%的alcl4,0.04at%的sicl4,0.70at%的nh3,余量的惰性气体构成气体混合物。

44.实施例3

45.通过cvd技术在硬质合金可转位刀片sngx1206ann-mm4上涂覆15μm总厚度的多层耐磨涂层2。

46.硬质合金组分为11.5%的co,1.7%的立方碳化物以及余量的wc。

47.周期性涂层22的重复周期为10,多层耐磨涂层2的涂层表面粗糙度ra≤0.18μm。

48.采用cvd技术制备钛化合物层21,钛化合物层21由tin构成,厚度为0.1μm。

49.altin层221的成分为ti

0.83

al

0.17

n,厚度为0.2μm,纳米硬度大于35gpa。altin层221具有面心立方(fcc)晶体结构并且晶体生长呈现(111)方向。采用cvd技术制备altin涂层,在800℃,4mbar压力下,使用96.0at%的氢气,0.13at%的ticl4,0.35at%的alcl4,0.8at%的nh3,余量的惰性气体构成气体混合物。

50.altisin层222为si

x

ny非晶包裹高铝fcc-altin纳米晶结构,其altin的晶粒度<40nm,且其中al含量为85at%,si含量为5.6at%。由内至外,si含量在每一层altisin层222中的含量逐渐递增。altisin层222的厚度为0.8μm,硬度大于38gpa。

51.过渡层23的si含量由altin层221至altisin层222逐渐增加,过渡层23的厚度为0.15μm。

52.采用cvd技术制备altisin层222和过渡层23,在800℃,4mbar压力下,使用96.0at%的氢气,0.05at%的ticl4,0.35at%的alcl4,0.08at%的sicl4,0.80at%的nh3,余量的惰性气体构成气体混合物。

53.实验例

54.在涂层性能方面,以下通过钢件铣削,对实施例1-3的刀片和该应用领域有关的涂层刀片进行切削实验对比。

55.操作:面铣削

56.工件:方块件

57.材料:合金钢

58.刀片类型:sngx1206ann-mm4

59.切削速度:200m/min

60.进给:0.2mm/z

61.切深:1mm

62.ae:60mm

63.干式削切

64.切削3分钟,8分钟,14分钟和22分钟后的磨损量vb(单位mm)测量结果见

65.表1:

[0066] 3min8min14min22min实施例10.070.110.200.30实施例20.080.130.180.27实施例30.070.100.210.29altin单层涂层0.120.180.37

‑‑

[0067]

表1

[0068]

通过上述实验数据可以看出,本技术实施例1-3切削刀具相比现有的刀片在抗磨损性能和使用寿命方面具有很大的提升。

[0069]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。