生产多晶硅的方法

1.本发明涉及一种用于生产多晶硅的方法,其中在所述方法期间,基于指数m确定硅的形态,并控制该方法使得m取值为0至5。

2.多晶硅(polysilicon)在例如通过坩埚拉制(czochralski或cz法)或通过区域熔化(浮区法)生产单晶(monocrystalline)硅中用作原材料。单晶硅在半导体工业中用于制造电子元件(芯片)。

3.例如通过块铸法生产多晶硅中也需要多晶硅。以块状形式获得的多晶硅可以用于制造太阳能电池。

4.多晶硅可通过siemens法(化学气相沉积法)获得。这涉及通过直接通过电流在钟形反应器(siemens反应器)中加热支撑体(通常由多晶硅组成),并引入包含含硅组分和氢的反应气体。所述含硅组分通常是甲硅烷(sih4)或一般组成为sihnx

4-n

(n=0、1、2、3;x=cl,br,i)的卤代硅烷。它通常是氯硅烷或氯硅烷混合物,通常是三氯硅烷(sihcl3,tcs)。sih4或tcs主要与氢混合使用。典型的siemens反应器的结构例如在ep 2 077 252 a2或ep 2 444 373 a1中描述。反应器的底部(底板)通常设有容纳支撑体的电极。支撑体通常是由硅制成的细丝棒(细棒)。典型地,两个细丝棒经由桥(由硅制成)连接以形成一对棒,该对棒经由电极形成电路。在沉积过程中,细丝棒的表面温度通常高于1000℃。在这些温度下,反应气体中的含硅组分分解,元素硅从气相中沉积为多晶硅。结果,细丝棒和桥的直径增加。在达到棒的预定直径之后,通常停止沉积并移除获得的多晶硅棒。在移除桥之后,获得大致圆柱形的硅棒。

5.多晶硅的形态,即多晶硅棒和由其产生的晶块的形态通常对进一步加工期间的性能有很大影响。多晶硅棒的形态基本上由沉积工艺的参数(例如棒温度,硅烷和/或氯硅烷浓度,比流量)决定。根据这些参数,可以形成明显的界面,直至并包括孔和沟槽。这些通常在棒内不均匀地分布。相反,可通过改变所述参数来形成具有不同(通常是同心的)形态区域的多晶硅棒,例如在ep 2 662 335 a1中所述。形态对棒温度的依赖性例如在us 2012/0322175 a1中表达。该文献描述了一种用于在沉积期间通过电阻测量监测至少一个多晶硅棒上表面温度的方法。然而,该方法不允许关于硅的形态的任何结论,相反,均匀的形态是前提。

6.多晶硅的形态可以从致密,光滑到非常多孔,裂缝的。致密多晶硅基本上没有裂纹、孔、接缝和裂缝。这种类型的多晶硅的表观密度可以等于硅的真密度,或者至少很好地近似对应于它。硅的真密度为2.329g/cm3。

7.多孔且裂缝的形态尤其对多晶硅的结晶行为具有负面影响。这在用于生产单晶硅的cz工艺中尤其明显。在此,使用裂缝且多孔的多晶硅导致经济上不可接受的产率。在cz工艺中,特别致密的多晶硅通常可导致显著更高的产量。然而,由于需要较慢的沉积工艺,因此致密多晶硅的生产通常成本更高。此外,并非所有应用都需要使用特别致密的多晶硅。例如,通过块铸工艺生产多晶硅时形态要求要低得多。通常,当所使用的原材料是形态不超过极限值的多晶硅时,结晶过程或这种过程的特定形式实现经济上的最佳。

8.因此,不仅根据纯度和块尺寸,而且根据其形态对多晶硅进行区分和分类。由于可

以将各种参数归入术语“形态”之下,例如孔隙率(闭口和开口孔隙率的总和)、比表面积、粗糙度、光泽度和颜色,因此形态的可重复测定是巨大的挑战。如在wo 2014/173596 a1中所提出的,在沉积之后对多晶硅棒或多晶硅片进行视觉评估的缺点是,内部的形态可能潜在地与表面的形态明显不同。

9.例如,为了确定孔隙率,可以通过微分方法确定测试对象的体积,然后可以将有效密度与相对密度进行比较。在最简单的情况下,将测试对象浸入装满水的容器中,溢出的水量与测试对象的体积相对应。应用于多晶硅时,必须使用合适的流体以避免氧化和污染并完全润湿表面。特别是在通过siemens法制造的多晶硅棒的情况下,其长度可能在2-4m之间,这需要付出很大的努力。在多晶硅的情况下用于密度测量的选项例如在wo 2009/047107 a2中描述。后续检查形态的根本缺点是为时已晚而无法影响沉积过程并因此无法控制形态。

10.本发明的目的是提供一种在沉积过程中确定多晶硅形态的方法,以使多晶硅的生产和加工更加有效。

11.该目的通过一种用于生产多晶硅的方法来实现,所述方法包括将除了氢气之外还包含硅烷和/或至少一种卤代硅烷的反应气体引入气相沉积反应器的反应空间中,其中所述反应空间至少包括一个加热的细丝棒,通过沉积将硅沉积在所述细丝棒上以形成多晶硅棒,其中在沉积过程中,为了确定硅棒的形态,

[0012]-产生所述棒的包括测量面积a

max

的表面的至少一个热成像图像,

[0013]-通过图像处理将所述测量面积a

max

分割为第一和第二面积分数,其中所述第一面积分数a

t

对应于与局部平均温度值相比较高的温度t

t

,所述第二面积分数a

p

对应于与局部平均温度值相比较低的温度t

p

,并且

[0014]-根据下式确定形态指数m:

[0015][0016]

控制沉积以使m取0至5的值。

[0017]

如开头已经描述的那样,可以根据沉积参数形成具有不同形态的多晶硅,其中,通过界面彼此分开的不同形态的区域也可以出现在同一多晶硅棒内,特别是在其横截面的径向上。此处形态尤其应理解为是指由洞、孔和沟槽的频率和排列导致的多晶硅中的裂缝程度。形态也可以理解为是指多晶硅的总孔隙率,该总孔隙率由相互连接的以及与周围环境连接的所有空腔以及彼此不连接的空腔的总和构成。可以根据din-en 1936确定总孔隙率,即总孔隙体积(开孔和闭孔)在多晶硅总体积中的比例。

[0018]

在沉积过程中,从爆米花状的表面结构明显看出孔和沟槽的形成。从侧面看,爆米花表面是高地(峰)和沟槽(谷)的积聚。在沉积期间,高地和沟槽的温度不同。这通常正是确定硅棒的表面温度t

of

时存在的问题,因为仅在平坦的表面上才能获得最佳的测量结果。然而,现在已经发现,正是硅表面上的沟槽和高地之间的温度差使得可以在沉积过程中得出关于棒的形态的结论。

[0019]

在根据本发明的方法中,通过记录至少一个热成像图像直接在沉积期间确定形态,其中通过图像处理,将升高温度的表面区域(沟槽)与降低温度的表面区域分开。然后可以根据式i计算形态指数m。

[0020]

在沉积之后,不需要对多晶硅棒整体或以块的形式进行费力且通常不精确的视觉分析。由于在任何情况下也要生成热成像图像以确定表面温度t

of

,或者至少可以用同一台仪器,尤其是高温计生成热成像图像,因此设备要求非常低。因此,m的确定可以整合到用于工艺控制的现有系统中,而无需付出太多努力。使用形态指数m进行工艺控制为质量保证和生产率最大化提供了巨大的潜力。特别地,对形态的永久监控和根据形态进行工艺控制使得可以精确地根据客户要求生产多晶硅。

[0021]

m是无因次指数,多晶硅棒越是裂缝/多孔的,则其值增加。例如,m大于3的多晶硅棒具有相当一部分的爆米花。当m的值为0时,棒具有非常光滑的表面,即非常致密沉积的多晶硅。

[0022]

当m的值为0至4,特别是0.1至3,特别优选0.1至2时,是特别优选的。

[0023]

为了生产例如a型多晶硅,优选控制沉积使得m的值为0至0.1。a型通常非常致密,旨在用于半导体的生产,尤其是用于cz工艺,目的是使无位错产量最大化。

[0024]

为了生产例如b型多晶硅,优选控制沉积使得m的值为0.1至1。b型通常具有中等的致密性,并且特别用于成本优化,坚固的半导体应用以及使用单晶硅的苛刻太阳能应用(cz工艺)。

[0025]

对于例如使用单晶硅的坚固太阳能应用特别需要的例如c型多晶硅的生产,优选控制沉积使得m的值为1至3。c型不如b型致密,更便宜,特别适用于cz工艺中的充电过程。

[0026]

为了生产例如d型多晶硅,优选控制沉积使得m的值为3至5。d型具有高比例的爆米花。它具有相对裂缝的表面和高孔隙率。它特别用于通过定向凝固或块铸生产太阳能应用的多晶硅。

[0027]

m优选在沉积期间保持基本恒定。特别地,“基本上”应理解为相对于m的设定值可能出现 /-0.1的暂时偏差。该偏差也可以任选地为 /-0.2。

[0028]

指数m的确定可以在整个沉积过程中连续进行,或者在沉积过程中的各个时间点不连续进行,优选以相等的时间间隔进行。优选地连续确定m,以确保特别精确地控制沉积。

[0029]

m的确定可以进一步以一定时间间隔离散地进行,其中该时间间隔可以特别地对应于硅棒直径的特定生长。这提供了关于以特定时间间隔生长的硅棒的区域(同心区域)的形态的信息。以一定时间间隔计算m要求形成m的相应时间积分。

[0030]

优选的是,产生相同硅棒的至少两个热成像图像,特别是在不同位置,以确定m。可替代地或另外地,还可以由各个不同的硅棒产生一个或多个热成像图像。然后可以将形态指数m形成为所获得的各个值的平均值。

[0031]

热成像图像的产生优选用热成像照相机(辐射高温计)进行,尤其是从反应器外部通过检查窗口进行。也可以生成视频,然后将视频的各个图像优选地进行图像处理。图像处理尤其可以使用软件来进行,该软件优选地集成到工艺控制站的系统中。

[0032]

也可以采用两个或更多个热成像照相机,它们可以位于反应器周围的不同位置。热成像照相机优选并排放置(在反应器的圆周方向上),并且每个都位于检查窗口的前面。它们也可以在检查窗口之前彼此相邻放置或者彼此重叠放置。照相机可以位于不同的高度。通常在最靠近检查窗口的硅棒上进行热成像图像的生成。例如在棒的中部高度(在电桥和电极之间的中间)还是在棒的上三分之一或下三分之一的高度产生热成像图像通常是无关紧要的。优选地从棒中部产生热成像图像。

[0033]

由于t

of

也可以用热成像照相机确定,因此这两个值的确定可以在同一根或同多根硅棒上进行。关于t

of

的确定,也可以参考未公开的申请pct/ep2017/081551。

[0034]

t

of

通常是重要的影响变量,通常可以通过在沉积过程中改变电流来对其进行监控和调整。原则上,离开硅棒的热通量随着沉积时间的增加而增加,因为硅棒的直径增加以及因此表面积增加。因此,通常需要在沉积过程中调整电流强度。

[0035]

直径的确定优选从反应器外部通过检查窗口进行,特别是使用照相机(例如数字/ccd照相机)进行。关于照相机的定位和用于确定直径的方法,可以参考前述以及未公开的专利申请pct/ep2017/081551。原则上也可以使用一个或多个热成像图像来进行直径确定。

[0036]

布置在气相沉积反应器中的硅棒/硅棒对的数量通常对于实施本发明的方法也不重要。气相沉积反应器优选是开头中所述以及例如在ep 2 662 335a1中描述的siemens反应器。因此,细丝棒优选是两个由硅制成的细棒,其经由由硅制成的桥连接为棒对,其中棒对的两个自由端与反应器底部的电极连接。反应器中硅棒的数量的典型示例是36(18对棒),48(24对棒),54(27对棒),72(36对棒)或96(48对棒)。为了很好地近似,可以将硅棒在沉积过程中的所有时间点描述为圆柱形。这尤其与细棒是圆柱形的还是例如正方形的无关。

[0037]

在其内确定m的测量面积a

max

的大小优选为10至300cm2,优选为30至200cm2,特别优选为50至150cm2。a

max

可以特别地对应于所生成的热成像图像的一部分。然而,a

max

也可以对应于整个热成像图像。指定a

max

时,可以忽略随硅棒直径增加曲率的变化。

[0038]

将测量面积a

max

分割成第一面积分数a

t

和第二面积分数a

p

优选地利用等级滤波器(rank filter),尤其是中值滤波器来进行。例如,这可以是30*30像素的中值滤波器(所考虑的像素的环境大小为30*30像素)。也可以采用其他中值滤波器。

[0039]

将两个图像相除(原始图像除以平滑图像)得到与中值的局部偏差。随后进行小于0的分离,以得到爆米花的面积分数(高地)。可以任选删除较小的结构,并使用标准的图像处理算法(例如,使用national instruments库中的命令:dilate,erode,fill holes,separate objects)来密封“孔”。孔通常是来自图像处理的伪像。然后,通过过滤/分离由测量仪器生成的热成像图像(温度阵列),将掩膜用于分离高地(爆米花)和沟槽(谷)。然后从通过分离获得的两个热成像图像(温度阵列)进行中值评估,从而可以分别确定温度t

t

和t

p

。

[0040]

第一面积分数a

t

对应于被沟槽(谷)占据并具有温度t

t

的面积。第二面积分数a

p

对应于被高地(峰)占据并且具有温度t

p

的面积。

[0041]

硅表面上的沟槽和高地之间的温度差通常可以为30℃。沉积期间的表面温度t

of

通常为950℃至1200℃。

[0042]

优选通过改变选自u、i、t

of

、反应气体组成和体积流量的至少一个参数来控制沉积。

[0043]

i(棒电流)是加热细丝棒/硅棒(焦耳加热)的电流强度。u是施加在硅棒或细丝棒两端的电压,用于产生棒电流。u和i可以使用市售的测量仪器进行测量。通常在反应气体进入反应器之前例如根据din en 1343测量体积流量。通常在工艺控制站处总是显示u、i、t

of

和体积流量,并且任选地绘制。这通常通过对工艺控制站的连续或不连续反馈来完成,其中,根据所确定的形态指数m调整参数,以便因此获得所需的m目标值。

[0044]

电压u(每对杆)优选为50至500v,特别优选为55至250v,特别是60至100v。

[0045]

电流强度i(每对棒)优选为500至4500a,特别优选为1500至4000a,特别是2500至3500a。

[0046]

在进入反应器之前,反应气体优选包含50%至90%,优选60%至80%的氢。可以在供应至反应器之前通过拉曼光谱和红外光谱以及通过气相色谱来确定反应气体的组成。

[0047]

反应气体的体积流量(根据din en 1343可测量)优选为1500至9000m3/h,特别优选为3000至8000m3/h。

[0048]

通过控制沉积,可以生产出各种质量的多晶硅(例如a、b、c和d型)。例如,也可以生产具有不同形态的同心区域的硅棒。整个沉积过程可以特别有利地适合于特定的质量要求,以始终选择反应器的最经济的操作。

[0049]

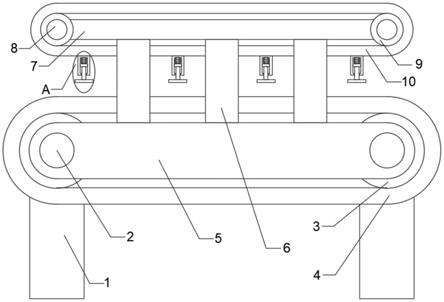

图1示出了热成像图像的分割。

[0050]

图2示出了两种类型的多晶硅的形态指数m随直径变化的曲线。

[0051]

实施例1

[0052]

图1显示了一个示例性的热成像图像a。它是通过红外照相机通过检查窗口由siemens反应器中的硅棒在电桥和电极之间的大约一半高度处记录下来的。硅棒紧邻检查窗口。在约90小时的沉积时间之后进行记录。siemens反应器配有24对棒,其中细丝棒的长度为2.5m(电桥和电极之间的长度)。将沉积c型多晶硅。因此,m的值要为1至3。测量面积a

max

对应于虚线内的面积。

[0053]

图像b和c示出了热成像图像的分割结果。使用软件labview(fa.national instruments)和中值滤波器(30*30像素)分割成面积分数a

p

(图像b,虚线内的白色高地,温度t

p

=1027℃)和面积分数a

t

(图像c,虚线内的白色沟槽,温度t

t

=1033℃,a

t

=20cm2)。测量面积a

max

为57cm2。根据式i,在沉积的该时间点m为2.1,其在多晶硅类型c的目标值范围内。

[0054]

实施例2:

[0055]

图2绘出了对于两种不同的沉积过程,即两种不同的多晶硅质量,m相对于硅棒直径d[mm]的轮廓图。上面的曲线涉及d型的生产。下面的曲线涉及c型的生产。c型比d型更致密,用于更敏感的应用。c型的m值应为1至3,而d型的值应为3至5。这两个过程均在同一siemens反应器中进行,但对u、i、t

of

、反应气体组成和体积流量中的至少一个参数进行了不同的设置。在整个沉积时间内连续进行m的测定。棒直径用数码相机和图像处理在两个棒上确定。

[0056]

两个过程都以m值接近0的致密沉积的多晶硅开始,这尤其是由于由非常致密的硅制成的细丝棒所致。为了生产d型,在沉积开始后不久就为m选择了相对陡峭的轮廓。在约90mm的棒直径下已经达到约3.5的m目标水平。尤其是通过改变表面温度、气体组成和/或体积流量,获得了朝向相当多孔的多晶硅的陡峭轮廓。随后将m调整为3.5到3.9之间(平均值为约3.7)的值。

[0057]

为了生产c型,在约90mm处也要达到约1.5的目标值。相应地调整了上述参数的控制。对于剩余的沉积时间,m保持恒定为平均1.6。

[0058]

从实施例中可以明显看出如何使用指数m方便地控制沉积以生产多种多晶硅类型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。