1.本发明涉及一种去除附着在从制造半导体晶体的腔室排放气体的排气管的附着物的附着物去除装置及附着物去除方法。

背景技术:

2.在半导体晶体制造装置中,使用例如提拉法(czochralski method,以下简称为“cz法”)或悬浮区熔法(floating zone method,以下简称为“fz法”)的单晶生长法制造半导体晶体。

3.在cz法中,例如,从在设置于腔室内的石英坩埚中熔融的硅熔体提拉单晶硅而制造。在该制造过程中,氧(o2)从以二氧化硅(sio2)为成分的石英坩埚溶出并与硅熔体反应,生成氧化硅(siox)或二氧化硅(sio2)。所述氧化硅(siox)或所述二氧化硅(sio2)从硅熔体表面蒸发。以下,统称从硅熔体表面蒸发的氧化硅(siox)、二氧化硅(sio2)及后述的掺杂剂时,使用“蒸发物”这一术语。

4.在氧化硅(siox)中,x取0<x<2的值。之所以会生成氧化硅(siox)是因为与硅分子(s)相比,在硅熔体中及腔室内气氛中不存在充分的氧(o2),因此硅分子(s)没有被完全氧化。

5.所述蒸发物到达硅熔体表面上方的腔室内壁面,一部分附着在其上。该附着物掉落而熔融到硅熔体中,并被引入提拉中的单晶硅时,有可能在所制造的单晶硅中产生缺陷(例如,发生位错化)。

6.为了防止这种不良情况,通常一边将腔室内的压力维持在数千pa的低压,一边从腔室上方导入不活泼气体,在所述蒸发物到达腔室内壁面之前,将所述蒸发物排放到腔室外。因此,在半导体晶体制造装置中,设有将不活泼气体导入腔室内的吸气管、向腔室外排放的排气管及将不活泼气体从排气管排放的真空泵等。在此,不活泼气体不仅包括以氩(ar)、氦(he)为代表的稀有气体族元素,还包括以氮(n2)为代表的化学反应性低的气体。

7.从高温气氛的腔室到达排气管的所述蒸发物随着通过排气管内而逐渐被冷却,虽然一部分被排放到外部,但一部分附着并堆积在排气管的内壁面。以下,统称附着在排气管内壁面的氧化硅(siox)、二氧化硅(sio2)及后述的掺杂剂时,使用“附着物”这一术语。排气管内壁面的附着物其厚度会随着单晶硅的提拉次数的增加而增加。

8.当附着物一直附着在排气管的内壁面,则有时会发生如下所示的各种问题。

9.(1)附着物逆流到腔室内混入硅熔体,在所制造的单晶硅中产生缺陷(例如,发生位错化)。

10.(2)因附着物而内径变小的排气管的配管阻力变大,因此变得难以控制腔室内的压力而腔室内的压力容易大幅变动。因此,会对单晶硅的提拉条件产生不良影响,或从排气管内壁面剥离的附着物浸入位于排气管下游的设备(例如,真空泵)的内部而使该设备损伤。

11.(3)在单晶硅的提拉结束后,将腔室内大气开放时或之后去除附着物时,对氧化中

途的氧化硅(siox)迅速供给氧(o2)而有可能发生自然起火或粉尘爆炸。

12.(4)制造大直径的单晶硅时,与制造小直径的单晶硅时相比,由于石英坩埚内的硅熔体量较多,因此排气管内的蒸发物浓度也较高。因此,附着在排气管内壁面的附着物量比制造小直径的单晶硅时多。由此,发生所述(1)~(3)所示的问题的可能性会变高。

13.因此,为解决所述问题,本技术人先前提出了如下所示的附着物去除方法。该附着物去除方法具有大气导入工序及大气排放工序。在大气导入工序中,在提拉规定次数单晶硅的半导体晶体制造装置中停止真空泵,在该状态下取下坩埚之后将腔室内大气开放。由此,大气流入排气管,而各排气管内壁的附着物的表层燃烧。

14.接着,在构成腔室底部的底板上穿设,在与排气管连通的多个连通孔分别安装开闭阀,以开启各开闭阀的状态,驱动与真空泵分开设置的抽气泵。由此,大气从腔室侧流入各排气管而使各排气管的附着物燃烧,燃烧物剥离而被抽气泵抽吸。

15.在大气排放工序中,以驱动抽气泵的状态,关闭所有开闭阀而使排气管内为负压之后,开闭任意一个开闭阀。由此,使该排气管内的压力发生返回大气压的压力变动而大气流入该排气管,因此残留在该排气管内壁面的附着物燃烧。与此同时,由于通过所述压力变动,会产生比所述大气排放工序强的剥离力,因此残留在该排气管内壁面的燃烧物剥离而被抽气泵抽吸。关于其他的排气管也进行同样的处理(例如,参考专利文献1)。

16.现有技术文献专利文献专利文献1:日本专利第5644861号公报(权利要求1、权利要求7、[0008]、[0014]、[0016]、[0020]、[0023]~[0036]、图1~图5)。

技术实现要素:

[0017]

发明所要解决的技术问题然而,为了对单晶硅赋予所期望的性质,有时会在硅熔体中添加掺杂剂。掺杂剂有例如,以砷(as)、磷(p)及锑(sb)为代表的n型掺杂剂;及例如,以硼(b)、铝(al)为代表的n型掺杂剂。

[0018]

n型掺杂剂由于其沸点比硅的熔点低,因此在所述单晶硅的制造过程中,容易从硅熔体表面蒸发。其结果,硅熔体内的n型掺杂剂的浓度比设定值降低,有可能所制造的单晶硅无法得到所期望的性质(例如,电阻率)。为了防止这种不良情况,在添加n型掺杂剂时,腔室内的压力设定为比所述数千pa的低压高。

[0019]

但是,腔室内的压力起初是为了防止从硅熔体表面蒸发的蒸发物到达腔室内壁面而设定为数千pa的低压。若将该腔室内的压力设定为较高,则排气管内的蒸发物浓度会变高。此时,排气管内壁面的附着物量与不添加掺杂剂时及添加p型掺杂剂时相比较多。因此,发生所述(1)~(4)所示的问题的可能性进一步提高。

[0020]

在这一点上,在所述以往的附着物去除方法的大气导入工序中,附着在排气管内壁的附着物由于仅与存在于大气中的少量氧接触,因此只是仅其表面燃烧,有可能残留很多未燃烧的附着物。并且,若附着物厚,则由于对排气管内壁的固着力较强,因此仅以大气导入工序有可能无法充分去除附着物。此外,若以未燃烧的附着物大量露出的状态进行大气排放工序,则因所述压力变动而对未燃烧的附着物迅速供给氧(o2)而有可能发生自然起

火或粉尘爆炸。

[0021]

本发明是鉴于上述情况而完成的,将解决如上所述的问题作为课题的一例,其目的在于提供一种能够解决这些技术问题的附着物去除装置及附着物去除方法。

[0022]

用于解决技术问题的方案为了解决所述技术问题,本发明的附着物去除装置涉及一种去除附着在从制造半导体晶体的腔室排放气体的排气管的附着物的附着物去除装置,其特征在于,具备:排气口开闭机构,所述排气口开闭机构具有:开闭与所述排气管连通的排气口的阀体;收纳所述阀体,可导入不活泼气体,可将所述排气口从外部隔离的隔离空间形成部;驱动所述阀体的第1驱动机构;及驱动所述隔离空间形成部的至少一部分的第2驱动机构,并且构成为:通过所述第1驱动机构,驱动所述阀体开闭所述排气口;通过所述第2驱动机构,驱动所述隔离空间形成部的至少一部分,向所述隔离空间形成部导入大气。

[0023]

本发明中,优选以将所述腔室向大气开放的状态,去除附着在所述排气管的附着物。

[0024]

并且本发明中,优选构成为通过使所述阀体与形成所述排气口的底板面抵接而关闭所述排气口,通过使所述阀体从所述底板面分离而开启所述排气口。

[0025]

本发明的附着物去除方法涉及一种去除附着在从制造半导体晶体的腔室排放气体的排气管的附着物的附着物去除方法,其特征在于,以将与所述排气管连通的排气口从外部隔离且对隔离的空间导入不活泼气体、将所述附着物经由所述排气管从所述腔室外抽吸的状态,开启所述排气口。

[0026]

本发明中,优选以将所述腔室向大气开放的状态,去除附着在所述排气管的附着物。

[0027]

并且本发明中,优选通过使阀体与形成所述排气口的底板面抵接而关闭所述排气口,通过使所述阀体从所述底板面分离而开启所述排气口。

[0028]

根据本发明,即使是制造添加n型掺杂剂的单晶硅时,也可一边抑制排气管内壁的附着物起火,一边适当地去除附着物。

附图说明

[0029]

图1是表示本发明的实施方式1所涉及的附着物去除装置的结构的一例的概念图。

[0030]

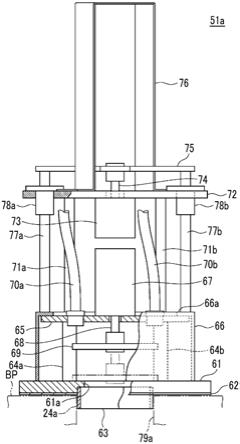

图2是表示构成图1所示的附着物去除装置的排气口开闭机构的结构的一例的正面图。

[0031]

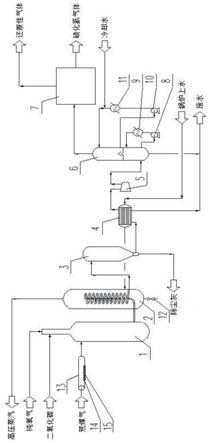

图3是表示适用图1所示的附着物去除装置的半导体晶体制造装置的结构的一例的概念图。

[0032]

图4是表示使构成图1所示的附着物去除装置的排气口开闭机构的密闭套上升的状态的正面图。

[0033]

图5是用于说明本发明的实施方式1所涉及的附着物去除方法的一例的概念图。

[0034]

图6是用于说明本发明的实施方式1所涉及的附着物去除方法的一例的概念图。

[0035]

图7是用于说明本发明的实施方式1所涉及的附着物去除方法的一例的时序图。

具体实施方式

[0036]

以下,参考附图对用于实施本发明的方式进行说明。

[0037]

实施方式1.图1是表示本发明的实施方式1所涉及的附着物去除装置2的结构的一例的概念图,图2是表示构成附着物去除装置2的排气口开闭机构51a的结构的一例的正面图。并且,图3是表示适用附着物去除装置2的半导体晶体制造装置1的结构的一例的概念图。

[0038]

首先,参考图3说明半导体晶体制造装置1的结构的一例。半导体晶体制造装置1采用cz法制造单晶硅。半导体晶体制造装置1具备半导体晶体制造部11及气体排气部12。

[0039]

半导体晶体制造部11设置在无尘室cr的地板fc上。半导体晶体制造部11具备:上下端开口而中空的腔室21;与腔室21的上端连接的单晶提拉部22;及将不活泼气体或大气导入腔室21内的气体导入部23。腔室21收纳储存硅熔体m的大致有底圆筒形状的坩埚25。虽未示于图3,但腔室21收纳使坩埚25一边旋转一边升降的驱动机构、在坩埚25的外侧隔着规定间隔配置并加热硅熔体m的加热器及在加热器的外侧隔着规定间隔配置的保温筒。单晶提拉部22将未图示的籽晶浸渍到坩埚25内的硅熔体m中之后,通过一边向规定方向旋转一边提拉,由此提拉单晶硅sm。

[0040]

在构成腔室21的底部且载置在地板fc的底板bp(参考图2及图4),为了将导入腔室21内的不活泼气体或大气向外部排出,形成有多个排气口24,在该实施方式1中,分别形成有4个排气口24a~24d。在图3中,在地板fc上直接且在一条直线上隔着规定间隔示出排气口24a~24d。但是,排气口24a~24d实际上形成在底板bp的上表面,即形成在俯视观察时相对于坩埚25的中心轴相互大致对称的位置上。这在图1中也相同。底板bp的上表面对应于权利要求3及权利要求6中的“底板面”。

[0041]

气体排气部12设置在无尘室cr的地板fc下方及泵室pr的地板fp下方。在底板bp及无尘室cr的地板fc下方穿设有分别以所述排气口24a~24d作为上端且垂直向下方延伸而贯穿到地板fc下方的多个连通孔79,在该实施方式1中,穿设有4个连通孔79a~79d。在连通孔79a~79d的各下端,分别连接有垂直向下方延伸的4个排气管31a~31d的各一端。连通孔79a示于图2及图4中,但连通孔79b~79d并没有图示。

[0042]

排气管31a~31d的各另一端集合连接到排气管32的一端。排气管32的另一端与捕捉器33的输入端连接。捕捉器33用于捕捉从排气管31a~31d的内壁剥离,通过排气管32内的剥离物。捕捉器33的输出端与排气管34的一端连接。

[0043]

排气管34从无尘室cr的地板fc下方配管到泵室pr的地板fp下方。排气管34在配管到泵室pr的地板fp下方的中途分支成分支配管34a及分支配管34b。分支配管34a的一端与在制造单晶硅时开启、在去除附着物时关闭的主阀35的输入端连接。主阀35的输出端经由排气管43与主泵36的人力端连接。主泵36在制造单晶硅时运作,抽吸通过排气管43的不活泼气体、蒸发物及粉尘并经由排气管37供给至洗涤器38。排气管37的一端与主泵36的输出端连接,另一端与洗涤器38连接。洗涤器38对通过排气管37及后述的排气管42的附着物进行泥化。

[0044]

分支配管34b的一端与在去除附着物时开启、在制造单晶硅时关闭的副阀39的输入端连接。副阀39的输出端经由排气管40与鼓风机41的输入端连接。鼓风机41在去除附着物时运作,抽吸通过排气管40的大气、不活泼气体、粉尘及附着物并经由排气管42及排气管

37供给至洗涤器38。排气管42的一端与鼓风机41的输出端连接,另一端与排气管37的另一端附近连接。

[0045]

接着,参考图1及图2,说明附着物去除装置2的结构的一例。在图1中,对与图3的各部对应的部分标注相同的附图标记,省略其说明。在图1中,代替图3所示的半导体晶体制造部11,重新设置排气口开闭部13。即,附着物去除装置2具备排气口开闭部13及所述气体排气部12。换言之,附着物去除装置2从无尘室cr的地板fc上撤除半导体晶体制造部11之后,通过设置排气口开闭部13而构成。另外,半导体晶体制造部11中,底板bp原样载置在地板fc上。

[0046]

排气口开闭部13具备开闭对应的排气口24a~24d的排气口开闭机构51a~51d、控制排气口开闭机构51a~51d的控制器52及将不活泼气体导入排气口开闭机构51a~51d内的气体导入部53。控制器52与一般的电脑相同,主要具备:预先存储用于进行根据图7所示的时序图的处理的程序的内部存储装置;展开所述程序的存储器;及执行所述程序的cpu。然而,在后述的附着物去除装置2的动作说明中,不对控制器52的具体的处理进行特别说明。

[0047]

另外,气体导入部53也可原样使用构成半导体晶体制造部11的所述气体导入部23。在图1中,气体导入部53与排气口开闭机构51a~51d记载为通过配管直接连接。但是,实际上,在气体导入部53与排气口开闭机构51a~51d之间设有电磁阀,控制器52进行该电磁阀的开闭。

[0048]

排气口开闭机构51a~51d由于具有相同的结构及相同的功能,因此参考图2说明排气口开闭机构51a的结构及功能。大致圆盘状的底板61在中央穿设有大致圆筒状的连通孔61a,在下表面安装有大致圆盘状的垫片62。垫片62的外径大致与底板61的外径相等。在底板61下表面的连通孔61a外周,嵌入安装有大致圆筒状的嵌合筒63的上端。嵌合筒63与形成在载置于无尘室cr的地板fc上的底板bp的排气口24a及连通孔79a嵌合。

[0049]

在底板61上表面的连通孔61a附近,在相对于底板61的中心轴相互成为对象的位置上,立设有4根下部支柱64a~64d。在图2中,仅示出下部支柱64a及64b。在下部支柱64a~64d的各上端,安装有大致圆盘状的固定台65。在固定台65载置有大致圆筒状且下部整个面开口、上部的大部分开口的密闭套66。

[0050]

密闭套66的上部开口均形成为后述的上部支柱71a~71d及配管70a~70d能够向上方突出。但是,密闭套66的内径比固定台65的外径稍大。因此,通过使后述的缸73运作,密闭套66下降而密闭套66的下表面与固定台65的上表面抵接,并且通过使后述的缸67运作,阀体69下降而与排气口24a周缘抵接时,密闭套66的内壁、底板61的上表面及阀体69的上表面所形成的空间成为密闭状态。

[0051]

即,密闭套66用于在排气口24a形成密闭空间,但可换言之用于从外部隔离排气口24a。因此,在权利要求1中,使用“隔离空间形成部”这一术语。

[0052]

在固定台65的中央穿设有大致圆筒状的连通孔。在固定台65的上表面中央,以使其杆68从所述连通孔向下方突出的方式安装有缸67。在杆68的下端水平安装有大致圆盘状的阀体69。阀体69与排气口24a相对,且阀体69的外径比排气口24a的内径稍大。因此,通过使缸67运作并顶出杆68,在阀体69下降而阀体69的下表面与排气口24a周缘抵接时,排气口24a成为关闭状态。另一方面,通过使缸67运作以将杆68收纳到缸67,使阀体69向上方移动

时,排气口24a成为开启状态。

[0053]

在固定台65的缸67附近,在相对于缸67的中心轴相互成为对象的位置穿设有4个大致圆筒状的连通孔,在各连通孔分别安装有4个配管70a~70d的各一端。在图1中,仅示出配管70a及70b。配管70a~70d的各另一端与气体导入部53的4个输出端连接。即,在密闭套66的内壁与底板61的上表面所形成的空间,从气体导入部53经由配管70a~70d供给不活泼气体。

[0054]

在固定台65上表面的缸67附近,在相对于缸67的中心轴相互成为对象的位置,4根上部支柱71a~71d立设在与4根下部支柱64a~64d的同轴上。在图2中,仅示出上部支柱71a及71b。在上部支柱71a~71d的各上端,安装有大致圆盘状的上部安装板72。

[0055]

在上部安装板72的中央穿设有大致圆筒状的连通孔。在上部安装板72的上表面中央,以使其杆74从所述连通孔向上方突出的方式安装有缸73。在杆74的上端,安装有大致十字状的连接板75。并且,在上部安装板72的上表面,即不与连接板75的上下动作干涉的位置,安装有把手76。

[0056]

在连接板75的4个端部附近,安装有4个线性轴77a~77d的各上端。在图2中,仅示出线性轴77a及77b。在上部安装板72的外缘部附近,在相对于缸73的中心轴相互成为对象的位置,即在与4个线性轴77a~77d对应的位置,穿设有大致圆筒状的4个连通孔。

[0057]

在这4个连通孔的每一个中,分别安装有4个线性衬套(linear bush)78a~78d。线性衬套78a~78d为大致圆筒状,且在上端形成有开口的凸缘。线性衬套78a~78d以各凸缘的下表面与连接板75的上表面抵接,并且下端向连接板75的下方突出的方式安装在连接板75。在图2中,仅示出线性衬套78a及78b。

[0058]

所述线性轴77a~77d插装在对应的线性衬套78a~78d,各下端安装在密闭套66的上表面。即,所述线性轴77a~77d以可自由上下移动的方式安装在对应的线性衬套78a~78d。因此,通过使缸73运作并将杆74向上方顶出,若将连接板75向上方推举,则由于密闭套66向上方移动,因此如图4所示,大气流入密闭套66的内壁与底板61上表面所形成的空间。

[0059]

另一方面,通过使缸73运作并将杆74收纳到缸73,若将连接板75拉回下方,则密闭套66下降而使密闭套66的下表面与固定台65的上表面抵接。此时,若缸67运作而使阀体69下降,如图2的2点划线所示,与排气口24a周缘抵接,则密闭套66的内壁、底板61的上表面及阀体69的上表面所形成的空间成为密闭状态。

[0060]

接着,参考附图说明所述结构的附着物去除装置的动作。在单晶硅制造时,在图3所示的半导体晶体制造装置1中,开启主阀35,并且关闭副阀39。并且,使主泵36运作,并且停止鼓风机41。在该状态下使半导体晶体制造装置1运转规定时间之后,取出最后制造的单晶硅sm。所述规定时间例如为制造单晶硅10次所需的数百小时。

[0061]

经过所述规定时间之后,停止主泵36,并且关闭主阀35。在该状态下,留下底板bp,拆卸半导体制造部11。由此,存在于无尘室cr内的大气从图3所示的排气口24a~24d,如图5(1)所示,流入排气管31a~31d。图5(1)示意性地表示排气管31a~31d的一个。图5(2)~(4)及图6(1)~(4)也相同。

[0062]

若将半导体晶体制造装置1运转规定时间,则在排气管的内壁会附着物理性或化学性状态不同的各种附着物。例如,物理性状态不同的附着物为粉尘、刚刚附着的蒸发物、蒸发物附着后作为固体析出的物质。另一方面,化学性状态不同的附着物为处于氧化充分

进行而成为化学性稳定的状态的附着物、或在氧化中途而处于化学性不稳定的状态的附着物。

[0063]

但是,在图5及图6中,为了便于说明,附着物仅示出氧化的、氧化中途的2种。在此阶段,主泵36及鼓风机41均停止,主阀35及副阀39也关闭。因此,排气管31a~31d内的压力与大气压的差距不大。由此,存在于无尘室cr内的大气由于相对缓慢地流入排气管31a~31d,因此起火或粉尘爆发的可能性小。

[0064]

若从图5(1)的状态经过某种程度的时间,则如图5(2)所示,氧化中途的附着物中,表层部分成为充分进行氧化的化学性稳定的状态。排气管31a~31d成为图5(2)所示的状态之后,如图1所示,设置排气口开闭部13。

[0065]

即,作业者把持排气口开闭机构51a~51d的把手76,使嵌合筒63依次嵌合于排气口24a~24d及连通孔79a~79d。在该排气口开闭机构51a~51d的安装作业时,排气口开闭机构51a~51d的各阀体69如图2中实线所示,保持在上方。并且,如图2所示,排气口开闭机构51a~51d的各密闭套66设为使其下表面与固定台65的上表面抵接的状态。

[0066]

通过所述安装作业,附着在排气口24a~24d附近的连通孔79a~79d的各内壁的附着物被刮掉,掉落到排气管31a~31d内。该掉落物通过之后的处理依次在排气管31a~31d及32内移动并被捕捉器33捕捉。

[0067]

接着,作业者连接排气口开闭机构51a~51d与控制器52,并且将排气口开闭机构51a~51d的各配管70a~70d的各另一端与气体导入部53的各输出端连接。

[0068]

在这种状态下,进行根据图7所示的时序图的附着物去除处理。在图7中,将向排气管31a~31d内导入不活泼气体及大气、使鼓风机41运作、及使分别构成排气口开闭机构51a~51d的各密闭套66全部上升(参考图4),表示为“on”。

[0069]

另一方面,将停止向排气管31a~31d内导入不活泼气体及大气、停止鼓风机41、及使分别构成排气口开闭机构51a~51d的各密闭套66全部下降而使密闭套66的下端与底板61上表面抵接(参考图2),表示为“off”。并且,在图7中,将构成排气开闭机构51a的阀体69表示为第1开闭阀,同样地,将分别构成排气口开闭机构51b~51d的各阀体69表示为第2~第4开闭阀。

[0070]

在没有导入不活泼气体及大气且将所有排气口开闭机构51a~51d的密闭套66下降的状态下,使鼓风机41运作之后,通过在图7所示的时刻ta,使所有排气口开闭机构51a~51d的阀体69下降而与排气口24a~24d周缘抵接,使密闭套66的内壁、底板61的上表面及阀体69的上表面所形成的空间成为密闭状态。

[0071]

接着,在图7所示的时刻tb,开始导入不活泼气体(例如,氮(n2)气体)。不活泼气体的流量例如为200l/min。由此,排气口开闭机构51a~51d的密闭套66的内壁、底板61的上表面及阀体69的上表面所形成的空间由不活泼气体填充。另一方面,由于阀体69与排气口24a~24d周缘抵接,并且使鼓风机41运作,因此使排气管31a~31d内的压力成为比大气压低的负压状态。之后,如图7所示,将第1开闭阀即排气口开闭机构51a的阀体69仅上升期间t2之后,使其下降。期间t2例如优选为1~2秒。

[0072]

由此,由于在排气管31a内发生不活泼气体的压力变动,因此如图5(3)所示,附着在排气管31a内壁上的氧化的附着物剥离,而随着不活泼气体的流入及鼓风机41的运作所产生的气流而向下游移动。经过所述期间t2及期间t1之后,如图7所示,将第2开闭阀即排气

口开闭机构51b的阀体69仅上升期间t2之后,使其下降。

[0073]

由此,在排气管31b内发生不活泼气体的压力变动,因此如图5(3)所示,附着在排气管31b的内壁上的氧化的附着物剥离,而随着不活泼气体的流入及鼓风机41的运作所产生的气流而向下游移动。以下关于第3及第4开闭阀,也进行同样的处理。通过对第1~第4开闭阀反复进行规定次数的以上所说明的一系列处理,如图5(4)所示,附着在排气管31a~31d内壁上的氧化的附着物被去除。

[0074]

接着,若到图7所示的时刻tc,则使排气口开闭机构51a~51d的所有阀体69大致同时上升,并且使所有密闭套66大致同时上升。即,排气口开闭机构51a~51d均成为图4所示的状态。在该处理的前后停止不活泼气体的导入。由此,如图6(1)所示,大气经由密闭套66的下方及排气口24a~24d导入排气管31a~31d。

[0075]

在时刻tc,由于鼓风机41正在运作,因此与图5(1)所示的状态相比大气量较多。但是,图6(1)所示的状态与在单晶硅制造之后不久的图5(1)所示的状态相比,由于化学性不稳定的附着物较少,因此起火或粉体爆炸的可能性更少。

[0076]

若从图6(1)的状态经过某种程度的时间,则如图6(2)所示,排气管31a~31d的氧化中途的附着物的大部分成为充分进行氧化的化学性稳定的状态。

[0077]

接着,在图7所示的时刻td,在使排气口开闭机构51a~51d的所有密闭套66上升的状态下,使排气口开闭机构51a~51d的所有阀体69下降而与排气口24a~24d周缘抵接,使排气口24a~24d成为关闭状态。由此,由于鼓风机41正在运作,因此排气管31a~31d内的压力成为比大气压低的负压状态。

[0078]

接着,如图7所示,使第1开闭阀即排气口开闭机构51a的阀体69仅上升期间t4之后,使其下降。期间t4例如优选为1~2秒。

[0079]

由此,由于在排气管31a内发生大气的压力变动,因此如图6(3)所示,附着在排气管31a内壁上的氧化的附着物大部分剥离,随着大气的流入及鼓风机41的运作所产生的气流而向下游移动。经过所述期间t3及期间t4之后,如图7所示,使第2开闭阀即排气口开闭机构51b的阀体69仅上升期间t4之后,使其下降。

[0080]

由此,由于在排气管31b内发生大气的压力变动,因此如图6(3)所示,附着在排气管31b内壁上的氧化的附着物剥离,随着大气的流入及鼓风机41的运作所产生的气流而向下游移动。以下关于第3及第4开闭阀,也进行同样的处理。通过对第1~第4开闭阀反复进行规定次数的以上所说明的一系列处理,如图6(4)所示,附着在排气管31a~31d内壁上的氧化的附着物几乎被去除。

[0081]

如此,在本发明的实施方式1中,在排气口24a~24d个别设置排气口开闭机构51a~51d,不仅对排气口24a~24d的开闭,还对不活泼气体或大气向排气管31a~31d的导入进行个别控制。因此,与不活泼气体或大气向排气管的导入经由腔室进行的以往技术相比,在以下方面优异。

[0082]

(1)能够经由配管70a~70d及小容量的密闭套66集中向排气管31a~31d导入不活泼气体,并且导入停止也能够在短时间进行。因此,能够在排气管31a~31d内使不活泼气体产生很大的压力变动,即使是如n型掺杂剂等的固着力强的附着物,也能够容易地去除。

[0083]

(2)不是大容量的腔室,而是在小容量的密闭套内填充不活泼气体即可,因此不活泼气体的使用量少,并且也能够缩短填充时间。因此,与以往技术相比能够削减附着物去除

作业的经费及作业时间。

[0084]

(3)去掉包含腔室的用于制造单晶硅的装置或夹具之后,可在宽阔的无尘室cr设置排气口开闭机构51a~51d,因此作业性良好,并且即使假设发生附着物的起火或粉尘爆炸时,由于作业人员可立即避难,因此安全性高。

[0085]

(4)在本发明的实施方式1中,将附着在排气管31a~31d内壁的单晶硅制造之后不久的化学性不稳定的附着物通过不含有氧气的不活泼气体去除,因此起火或粉体爆炸的可能性非常低。

[0086]

实施方式2.在上述实施方式1的第1去除工序中,如图7所示,示出了进行从第1开闭阀到第4开闭阀的短期开放之后,再次进行从第1开闭阀到第4开闭阀的短期开放的例子,但并非限定于此。例如,也可进行多次第1开闭阀的短期开放之后,进行多次第2开闭阀以后的短期开放。并且,从第1开闭阀到第4的开闭阀的开闭顺序也无特别限定。

[0087]

实施方式3.在上述实施方式1及2的第1去除工序中,如图7所示,示出了仅进行一个开闭阀的短期开放之后,经过期间t1之后进行只有其他的开闭阀的短期开放的例子,但并非限定于此。也可不经过期间t1,同时进行多个开闭阀的短期开放。如此,能够缩短作业时间。

[0088]

实施方式4.在上述实施方式1中,示出了通过使用缸73使密闭套66上升而导入大气的例子,但并非限定于此。例如,也可构成为通过使固定台65下降而导入大气。密闭套66及固定台65与权利要求1中的“隔离空间形成部的至少一部分”对应。

[0089]

以上,参考附图对本发明的实施方式进行了详细说明,但具体的结构并非限定于该实施方式,即使有不脱离本发明的主旨的范围的设计变更等,也包含在本发明中。

[0090]

例如,在上述各实施方式中,示出了半导体晶体为单晶硅的例子,但并非限定于此。半导体晶体可为多晶硅、gaas单晶、gaas多晶、inp单晶、inp多晶、zns单晶、zns多晶、znse单晶、znse多晶中的任一种。并且,在上述各实施方式中,示出了将本发明适用于采用cz法制造半导体晶体时的例子,但并非限定于此,本发明当然也可适用于采用fz法制造半导体晶体的情况。

[0091]

并且,在上述各实施方式中,示出了在载置于无尘室cr地板fc的底板bp形成4个排气口24a~24d,并在各排气口24a~24d设置排气口开闭机构51a~51d的例子,但并非限定于此。本发明也可适用于例如在底板bp或无尘室cr的侧壁,形成2个、3个或5个以上的排气口的情况。

[0092]

并且,在上述各实施方式中,示出了在密闭套66及阀体69的驱动时使用缸67及73的例子,但并非限定于此。缸67及73可以是气压缸或油压缸中的任一个,也可以将缸67及73替换为螺线管。

[0093]

并且,在上述各实施方式中,示出了在形成于底板bp的排气口24a~24d安装排气口开闭机构51a~51d的例子,但并非限定于此。在拆卸半导体晶体制造部11时,也可以撤除底板bp,并且在与排气口24a~24d连通的形成于无尘室cr的地板fc的开口,直接安装排气口开闭机构51a~51d。

[0094]

并且,上述各实施方式只要在其目的及结构上没有特别的矛盾或问题,则能够沿

用相互的技术。

[0095]

附图标记说明1-半导体晶体制造装置,2-附着物去除装置,11-半导体晶体制造部,12-气体排气部,13-排气口开闭部,21-腔室,22-单晶提拉部,23、53-气体导入部,24a~24d-排气口,25-坩埚,31a~31d、32、34、37、40、42、43-排气管,34a、34b-分支配管,33-捕捉器,35-主阀,36-主泵,38-洗涤器,39-副阀,41-鼓风机,51a~51d-排气口开闭机构,52-控制器,61-底板,61a-连通孔,62-垫片,63-嵌合筒,64a~64d-下部支柱,65-固定台,66-密闭套(隔离空间形成部),67、73-缸,68、74-杆,69-阀体,70a~70d-配管,71a~71d-上部支柱,72-上部安装板,75-连接板,76-把手,77a~77d-线性轴,78a~78d-线性衬套,79a~79d-连通孔,bp-底板,cr-无尘室,fc、fp-地板,m-硅熔体,pr-泵室,sm-单晶硅。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。