一种feni/c复合催化材料改性的电极片及其制备方法

技术领域

1.本发明涉及复合电极材料的制备,具体是一种feni/c复合催化材料改性的电极片及其制备方法。

背景技术:

2.众所周知,锂离子电池作为一种绿色环保可移动的储能器件已经成功实现商业化并进入人们的日常生活。然而,锂资源的短缺阻碍了锂离子电池的进一步发展和应用。值得庆幸的是,钠、钾和锂的化学性质类似,而且,钠、钾元素储量相对于锂比较丰富。因此,积极开发探索钠离子电池以取代锂离子电池是极其合理的策略。但是,由于na

的半径大于li

的半径,这将导致钠的脱、嵌过程困难,并最终导致容量低、循环稳定性差。因此,急需积极探索开发出储钠性能优异的负极材料。

3.碳纳米管是一种常见的碳材料,碳纳米管具有良好的石墨化结构,导电性能十分优异,更重要的是钠、钾离子可以嵌入到石墨层中,就像锂离子一样可具有较大的比容量(279ma h g-1

),低工作电压平台(0.5v)和较高的初始库伦效率(ice),所有这些都有助于电池性能改善。但是绝大多数碳材料都是多孔碳具有开放性孔道结构,化学性质不活泼的非极性物质,不能够在长程充放电循环中有效的抑制钠、钾离子散失,以及容易发生穿梭效应。

4.过渡金属具有较高的理论容量和优异的电化学性能。然而,过渡金属自身存在的一些缺陷极(例如,在脱嵌钠过程中体积变化大、循环性能差等)严重阻碍了其直接用作电池负极材料在钠电池中的应用。

5.因此,亟待开发出一种既具有碳纳米管的优点又具备过渡金属的优异性能的新型复合材料,作为负极材料时既有优异的储钠能力,又能抑制钠、钾离子散失。

技术实现要素:

6.本发明的目的在于提供一种feni/c复合催化材料改性的电极片及其制备方法,改进了电极片的导电性,提高了电池比能量和贮存性能以及倍率性能。

7.为了实现上述目的,本发明采用以下技术方案予以实现:

8.一种feni/c复合催化材料改性的电极片的制备方法,包括如下步骤:

9.(1)、按铁、镍、碳原子的物质的量比1:(5-20):(20-50)将铁源、镍源和碳源混合,充分研磨,得到混合物a;

10.(2)、将混合物a放入反应器,通入惰性气体,先以20-30℃/min的升温速率自室温升温至150-200℃,保温0.5-1h,再以1-5℃/min的升温速率升温到600-700℃自然冷却至室温取出,得到产物b;

11.(3)、先将产物b研磨,再通过手套箱将研磨后的产物b密封在充满惰性气体的玻璃瓶中,将装有产物b的玻璃瓶放入微波马弗炉,加热到200-400℃,加热结束后以20℃/min冷却至常温得到feni/c复合催化材料;

12.(4)、按照质量百分数将50%-80%的电池负极材料和20%-50%feni/c复合催化材料混合得到混合物,采用磁控溅射将混合物均匀沉积在铜箔片上,制得电极片。

13.进一步地,所述步骤(1)铁源为硫酸亚铁铵、硫酸亚铁、氯化亚铁、草酸铵铁盐或柠檬酸铁。

14.进一步地,所述步骤(1)镍源为分析纯的硫酸镍、硝酸镍、氯化镍、氨基磺酸镍、溴化镍或氢氧化亚镍。

15.进一步地,所述步骤(1)碳源为尿素、三聚氰胺、葡萄糖或多巴胺。

16.进一步地,所述步骤(2)和步骤(3)的惰性气体为100氩气或氮气。

17.进一步地,所述步骤(4)电池负极材料为碳负极材料、金属氧化物、金属硫化物或金属硒化物。

18.进一步地,所述步骤(4)的磁控溅射采用直流/射频电源,工艺气体为氩气,真空室气压为5

×

10-3

pa,磁控溅射时铜箔的温度保持在50℃-80℃。

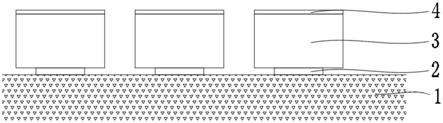

19.一种feni/c复合催化材料改性的电极片,改性的电极片是按照质量百分数将50%-80%的电池负极材料和20%-50%的feni/c复合催化材料的混合物采用磁控溅射沉积在铜箔片上制得。

20.本发明具有如下有益效果:

21.本发明通过控制反应过程中的工艺条件,再配合过渡金属铁、镍合金催化剂催化碳纳米管生长,实现碳纳米管缺陷的增加,而缺陷之间暴露出的键位相互作用导致结构发生变化,钠、钾离子嵌入的过程中坍缩的管壁提供了更多的反应位点,碳纳米管高度石墨化的结构可以有效地抑制充放电反应过程中的体积膨胀问题,使电池结构更加稳定,制备的铁镍合金碳纳米管具有高度的石墨化的管壁,有良好的电子传输路径和机械强度,可显著提升材料在充放电过程中的导电性和结构稳定性,将feni/c复合催化材料加入电池负极材料后将混合物采用磁控溅射沉积在铜箔片上制成电极片,能够提高电池的倍率与循环性能。

22.而且,本发明采用磁控溅射将电池负极材料和feni/c复合催化材料的混合物沉积在铜箔片上,具有以下优势:(1)能够使溅射的材料与铜箔有很好的牢固性,机械强度得到了改善,更好的附着力;(2)磁控溅射镀膜法生产效率高,没有环境污染;(3)使得材料在铜箔上成膜均匀,且薄膜密度高,使得改性电极片结构稳定。

附图说明

23.图1:实施1制备的feni/c复合催化材料的xrd图;

24.图2:实施1制备的feni/c复合催化材料的sem图;

25.图3:本发明制备的电极片应用到钠离子电池中的倍率性能图;

26.图4:本发明制备的电极片应用到钠离子电池中的容量电压曲线图;

27.图5:本发明制备的电极片应用到钾离子电池中在1a/g循环性能图。

具体实施方式

28.下面结合实施例对本发明的具体内容做进一步详细解释说明,但不作为对本发明的限定。

29.实施例1

30.(1)、按铁、镍、碳原子的物质的量比1:10:50将草酸铵铁盐、硝酸镍和三聚氰胺混合,在研钵中研磨20min,得到混合物a;

31.(2)、将混合物a放入高温管式炉,通入氩气,以20℃/min的升温速率自室温快速升温至200℃,保温0.5h,再以5℃/min的升温速率缓慢升温到600℃自然冷却,待温度降至室温时取出,得到产物b;

32.(3)、先将产物b研磨,再通过手套箱将研磨后的产物b密封在充满氩气的玻璃瓶中,将装有产物b的玻璃瓶放入微波马弗炉,加热至到200℃时以20℃/min的冷却速度冷却至常温,得到feni/c复合催化材料;

33.(4)、先按照质量百分数将80%的天然石墨和20%的feni/c复合催化材料混合得到混合物;再消除铜箔片上的静电且使铜箔的温度保持在50℃,然后采用磁控溅射将混合物均匀地沉积在铜箔片上,磁控溅射采用直流/射频电源,工艺气体为氩气,真空室气压为5

×

10-3

pa;最后得到改性后的电极片。

34.图1是实施例1合成的feni/c复合催化材料的xrd图,图中26

°

的衍射峰为碳峰,在44

°

和52

°

的衍射峰为铁和镍的峰。

35.图2实施例1合成的feni/c复合催化材料的sem图,制得的feni/c复合催化材料形貌完整,碳管的管径为200nm,而且碳纳米管表面有大量褶皱存在,增大了比表面积,有利于反应充分进行,提供更多的活性位点,同时也可以缓解钠、钾离子嵌入/脱出造成的体积膨胀问题。

36.实施例2

37.(1)、按铁、镍、碳原子的物质的量比1:5:20将硫酸亚铁、硫酸镍和尿素混合,在研钵中研磨20min,得到混合物a;

38.(2)、将混合物a放入高温管式炉,通入氩气,先以25℃/min的升温速率自室温快速升温至200℃,保温0.8h,再以2℃/min的升温速率缓慢升温到650℃自然冷却,待温度降至室温取出,得到产物b;

39.(3)、先将产物b研磨,再通过手套箱将研磨后的产物b密封在充满氩气的玻璃瓶中,将装有产物b的玻璃瓶放入微波马弗炉,加热到300℃时以20℃/min的冷却速度冷却至常温,得到feni/c复合催化材料;

40.(4)、先按照质量百分数将70%的氰胺化铁和30%的feni/c复合催化材料混合得到混合物;再消除铜箔片上的静电且使铜箔片的温度保持在60℃,然后采用磁控溅射将混合物均匀地沉积在铜箔上,磁控溅射采用直流/射频电源,工艺气体为氩气,真空室气压为5

×

10-3

pa;最后得到改性后的电极片。

41.实施例3

42.(1)、按铁、镍、碳原子的物质的量比1:15:30将氯化亚铁、氯化镍和三聚氰胺混合,在研钵中研磨20min,得到混合物a;

43.(2)、将混合物a放入高温管式炉,通入氩气,先以30℃/min的升温速率快速升温至150℃,保温1h,再以4℃/min的升温速率缓慢升温到700℃自然冷却,待温度降至室温取出,得到产物b;

44.(3)、先将产物b研磨,再通过手套箱将研磨后的产物b密封在充满氩气的玻璃瓶

中,将装有产物b的玻璃瓶放入微波马弗炉,加热到400℃时以20℃/min的冷却速度冷却至常温,得到feni/c复合催化材料;

45.(4)、先按照质量百分数将60%的二硫化铁和40%的feni/c复合催化材料混合得到混合物;再消除铜箔片上的静电且使铜箔片的温度保持在80℃,然后采用磁控溅射将混合物均匀地沉积在铜箔上,磁控溅射采用直流/射频电源,工艺气体为氩气,真空室气压为5

×

10-3

pa;最后得到改性后的电极片。

46.实施例4

47.(1)、按铁、镍、碳原子的物质的量比1:20:35将硫酸亚铁铵、氨基磺酸镍和葡萄糖混合,在研钵中研磨20min,得到混合物a;

48.(2)、将混合物a放入高温管式炉,通入氮气,先以20℃/min的升温速率快速升温至180℃,保温1h,再以3℃/min的升温速率缓慢升温到600℃自然冷却,待温度降至室温时取出,得到产物b;

49.(3)、先将产物b研磨,再通过手套箱将研磨后的产物b密封在充满氮气的玻璃瓶中,将装有产物b的玻璃瓶放入微波马弗炉,加热到250℃时以20℃/min的冷却速度冷却至常温,得到feni/c复合催化材料;

50.(4)、先按照质量百分数将60%的硒化锰和40%的feni/c复合催化材料混合得到混合物;再消除铜箔片上的静电且使铜箔的温度保持在80℃,然后采用磁控溅射将混合物均匀地沉积在铜箔上,磁控溅射采用直流/射频电源,工艺气体为氩气,真空室气压为5

×

10-3

pa;最后得到改性后的电极片。

51.实施例5

52.(1)、按铁、镍、碳原子的物质的量比1:20:50将柠檬酸铁、溴化镍和多巴胺混合,在研钵中研磨20min,得到混合物a;

53.(2)、将混合物a放入高温管式炉,通入氮气,以30℃/min的升温速率快速升温至180℃,保温0.5h,然后以1℃/min的升温速率自室温缓慢升温到650℃自然冷却,待温度降至室温取出,得到产物b;

54.(3)、先将产物b研磨,再通过手套箱将研磨后的产物b密封在充满氮气的玻璃瓶中,将装有产物b的玻璃瓶放入微波马弗炉,加热到350℃时以20℃/min的冷却速度冷却至常温,得到feni/c复合催化材料;

55.(4)、先按照质量百分数将50%的氧化铁和50%的feni/c复合催化材料混合得到混合物;再消除铜箔片上的静电且使铜箔的温度保持在70℃,然后采用磁控溅射将混合物均匀地沉积在铜箔上,磁控溅射采用直流/射频电源,工艺气体为氩气,真空室气压为5

×

10-3

pa;最后得到改性后的电极片。

56.实施例6

57.(1)、按铁、镍、碳原子的物质的量比1:20:20将柠檬酸铁、氢氧化亚镍和多巴胺混合,在研钵中研磨20min,得到混合物a;

58.(2)、将混合物a放入高温管式炉,通入氮气,先以25℃/min的升温速率自室温快速升温至150℃,保温1h,然后以1℃/min的升温速率缓慢升温到600℃自然冷却,待温度降至室温时取出,得到产物b;

59.(3)、先将产物b研磨,再通过手套箱将研磨后的产物b密封在充满氮气的玻璃瓶

中,将装有产物b的玻璃瓶放入微波马弗炉,加热到400℃时以20℃/min的冷却速度冷却至常温,得到feni/c复合催化材料;

60.(4)、先按照质量分数将70%的软碳和30%的feni/c复合催化材料混合得到混合物;再消除铜箔片上的静电且使铜箔片的温度保持在60℃,然后采用磁控溅射将混合物均匀地沉积在铜箔上,磁控溅射采用直流/射频电源,工艺气体为氩气,真空室气压为5

×

10-3

pa;最后得到改性后的电极片。

61.利用本发明制备的feni/c复合催化材料改性的电极片分别组装钠、钾离子电池并进行性能测试:

62.一方面、将本发明得到的改性的电极片与钠隔膜和负极金属钠,通过卷绕或叠片,并注液、封口,组装成钠离子半电池。

63.其中:本发明组装钠离子电池时采用电解质为钠盐naclo4和napf6中的至少一种且溶剂采用pc、ec、dec、dmc和emc中的至少一种的电解液;

64.另一方面、将本发明得到的电极片与钾隔膜和负极金属钾,通过卷绕或叠片,并注液、封口,组装成钾离子半电池。

65.其中:本发明组装钾离子电池时采用电解质为钾盐kfsi和kpf6的至少一种且溶剂采用pc、ec、dec、dmc和emc中的至少一种的电解液。

66.最后采用新威电化学工作站对电池进行恒流充放电测试,测试电压0.01v-3.0v:

67.图3为所制备电极片在钠离子电池中的倍率性能图,由图可知,钠离子电池的首圈放电比容量为774.4mah/g,第二圈的比容量为567.9mah/g,可见,电化学反应过程中sei膜的形成消耗少,副反应减少,电池具有高比容量,而且在0.1a/g和0.2a/g的小电流测试下电池容量衰减很少,在倍率测试后,将测试条件回到0.1a/g条件下,电池依然有569.3mah/g的比容量,说明在充放电过程中不会由于钠离子的嵌入/脱出过程造成碳纳米管结构的坍塌,材料结构十分稳定,从而使得电池性能衰减失效,具有高比容量。

68.图4为所制备电极片在钠离子电池中的容量电压曲线图,从图可知,在第2圈、第65圈和第100圈时曲线没有太大变化,说明衰减少、电池的容量变化不大;而且,第65圈和第100圈曲线重合性好,在第65圈和100圈循环时具有高度重叠的斜坡,表明充电/放电过程具有良好的可逆性,也进一步说明电池的电化学性能稳定。

69.图5所制备电极片在钾离子电池中的1a/g循环性能图,由图可知,在第1圈有550mah/g的比容量,第10圈电池仍有379mah/g的比容量,说明电池容量稳定性较好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。