一种氮掺杂碳包覆贵金属液相加氢催化剂及其制备方法和应用

(一)技术领域

1.本发明涉及催化剂技术领域,尤其涉及一种具有良好抗硫性能的氮掺杂碳包覆贵金属液相加氢催化剂及其制备方法和应用。

(二)

背景技术:

2.贵金属催化剂可实现化学反应中的加氢,广泛应用于精细化工、能源化工、环境保护等领域。然而,贵金属催化剂对反应环境的要求比较高,原料中微量硫杂质的存在便容易导致贵金属催化剂中毒,造成催化剂活性降低甚至失活,从而使得反应进行时间延长甚至无法进行,对生产造成不可挽回的影响。去除原料中的微量硫杂质需要投入大量的生产力,且收效甚微。因此,研究和开发一种具有良好抗硫性能的贵金属催化剂就成为一个比较实际的课题。

3.在工业生产中,硫杂质主要以有机硫与无机硫的形式存在,在液相加氢中硫杂质常以有机硫的形式为主,其中,二硫醚、硫醇及其衍生物等低价态硫化物对贵金属催化剂毒化作用最强,ppm级别的浓度便可导致贵金属催化剂中活性降低乃至失活。

4.目前在生产应用中,硫杂质引起的催化剂活性低甚至彻底失活以及催化活性的难以恢复性,是制约众多催化工艺实现产业化的严重障碍。由于含硫化合物可以化学吸附在活性金属上,覆盖活性中心(或者在金属上发生解离吸附,还原的硫与贵金属发生强的键合作用),导致催化剂失活;在较为苛刻的条件下,硫原子甚至逐渐进入活性金属相,形成硫化盐等晶相,这种硫化物晶相的形成在某种程度上使得催化剂的活性进一步下降。

5.为了避免这种情况的发生,需要让贵金属加氢催化剂在保证加氢活性的前提下,对硫组分占据贵金属活性位这一过程进行有效抑制。这就需要对贵金属加氢催化剂的结构进行针对性研究,削弱贵金属活性组分与硫组分之间相互作用,着力于降低含硫组分吸附在贵金属的能力,从而保护贵金属的活性位,并使之保持对加氢基团的活性,使其具有更强的抗硫能力,从而延长其使用寿命。这种具有良好抗硫性能的贵金属加氢催化剂,在应对能源化工、精细化工、环境保护等领域中含硫组分较高的液相催化加氢工艺,拥有极其广阔的市场前景。

(三)

技术实现要素:

6.本发明的目的是在于克服、补充现有技术中存在的不足,提供一种具有良好抗硫性能的贵金属液相加氢催化剂及其制备方法和应用,提高加氢性能和催化剂抗硫中毒性能。

7.为实现上述发明目的,本发明采用如下技术方案:

8.一种氮掺杂碳包覆贵金属液相加氢催化剂的制备方法,按照以下步骤实施:

9.(1)酸洗:将活性炭材料加入硝酸水溶液中,加热至60~100℃并维持4~6h,冷却后采用去离子水洗涤3~5次,在80~120℃下于鼓风烘箱干燥2~6h;

10.(2)浸渍:采用浸渍法(优选等体积浸渍法)将酸洗后的活性炭材料加入预先配置好的贵金属前驱体的溶液中,搅拌15~60min,在室温下浸渍12-36h,将浸渍后的催化剂在80~120℃下于真空烘箱中干燥4-12h;

11.(3)还原:将步骤(2)中真空干燥后的催化剂置于管式炉中,在氢气气氛下焙烧还原贵金属前驱体,充分冷却后室温下在干燥箱中老化12-24h,得到贵金属催化剂;

12.(4)碳包覆:将步骤(3)得到的贵金属催化剂加入预先配置好的有机碳氮材料溶液中,形成的浆料在室温下搅拌10~60min,超声15~60min,随后将浆料转移到反应釜中,通入氮气进行保护,以500~1000rpm的搅拌速率加热到50~100℃,并在此温度下保持2~6h,冷却后在室温下保持6-12h,超声15~60min,将冷却后的浆料置于放在液氮中的铜锭上,使得浆料从下至上开始冻结,冻结时间为6-18h,将冷冻后的浆料置于冷冻干燥机内进行冷冻干燥处理24-48h;所述的有机含氮碳材料为脲醛树脂、聚乙二胺、聚乙烯吡络烷酮(pvp)、聚丙烯腈、壳聚糖的一种或多种,有机含氮碳材料占步骤(3)得到的贵金属催化剂的质量比为20~100%;

13.(5)焙烧:将步骤(4)中冷冻干燥后的浆料于研钵中充分碾碎,过筛,置于管式炉中,采用程序升温法在惰性气体气氛下焙烧,冷却后得到氮掺杂碳包覆贵金属催化剂。

14.所述步骤(1)中,所述的活性炭为椰壳活性炭、木质活性炭、煤质活性炭中的一种,上述活性炭均为粉末状微孔活性炭,活性炭参数为:比表面积800-1400m2/g,孔容0.6-1.0cm3/g,平均孔径1.9-2.3nm。

15.所述步骤(1)中,所述硝酸水溶液中硝酸的质量分数优选为5~20%。

16.所述步骤(2)中,所述的贵金属前驱体为氯化钯、氯铂酸、氯金酸中的一种,所述贵金属前驱体按照贵金属在催化剂中的质量分数为1~10%投料,贵金属在催化剂中的质量分数按照如下公式计算:贵金属在催化剂中的质量分数=贵金属前驱体中的贵金属质量/(贵金属前驱体中的贵金属质量 活性炭)*100%。

17.所述步骤(3)中,优选管式炉焙烧温度为150~300℃,在此温度下维持0.5~1h,继续升温至300~600℃,在此温度下维持2~3h,其中升温速率为5~10℃/min,氢气流速为40-100ml/min。

18.所述步骤(4)中,所述的有机碳氮材料溶液的溶剂以能够溶解有机含氮碳材料为宜,具体可选择为去离子水、硝酸水溶液(10wt%)、醋酸水溶液(1wt%)。有机碳氮材料溶液中有机碳氮材料的浓度可根据其在溶剂中的溶解情况和浸渍方法(如是否是等体积浸渍)来确定。

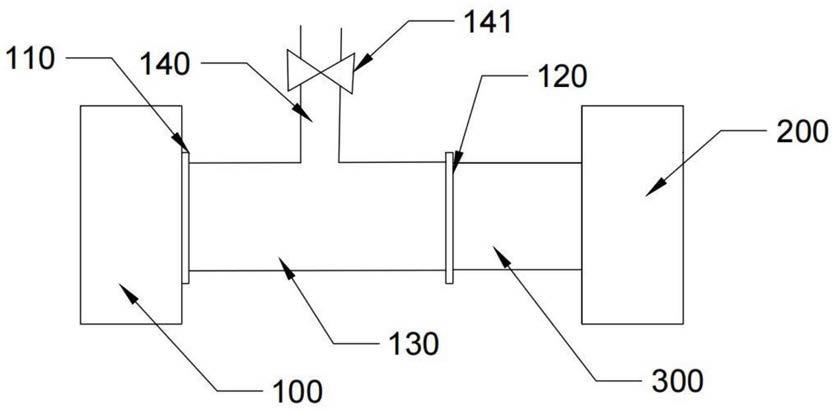

19.所述步骤(5)中,优选管式炉的焙烧温度为300-800℃,在此温度下维持2~4h,其中升温速率均为2~10℃/min,惰性气体气氛为氮气、氩气、氦气中一种,惰性气体的流速为50-300ml/min。

20.第二方面,本发明提供了一种根据上述制备方法制得的氮掺杂碳包覆贵金属液相加氢催化剂。

21.本发明所述的氮掺杂碳包覆贵金属液相加氢催化剂的制备方法,能够在贵金属粒子表面形成氮掺杂碳包覆层,该包覆层能将贵金属基本包覆,并且该包覆层厚度范围为0.6-1.0nm,主要为无孔结构。

22.第三方面,本发明提供了所述氮掺杂碳包覆贵金属液相加氢催化剂在硝基苯加氢

还原合成苯胺中的应用。

23.进一步,所述硝基苯中含有硫杂质,所述的硫杂质为二硝基噻吩。更进一步,所述硫杂质在反应液中的范围为500-1000ppm。

24.更进一步,所述应用具体为:在反应釜中加入硝基苯溶液,所述硝基苯溶液的溶剂为无水乙醇,其中硝基苯质量分数为20~40wt%并且含有硫杂质,在间歇式反应釜中以反应温度为60-90℃、氢气压力为0.6~1.4mpa、转速为600~1200rpm的反应0.5~1.5h,生成苯胺。

25.上述硝基苯加氢还原反应结束后,可通过常规后处理过程获得产物和回收催化剂。

26.第四方面,本发明提供了所述氮掺杂碳包覆贵金属液相加氢催化剂在2-硝基-4-甲基-5-氯苯磺酸加氢还原合成2-氨基-4-甲基-5-氯苯磺酸(clt酸)中的应用。

27.进一步,所述2-硝基-4-甲基-5-氯苯磺酸中含有硫杂质,所述的硫杂质为2-硝基-4-甲基-5-氯苯基砜。更进一步,所述硫杂质在反应液中的范围为200-500ppm。

28.更进一步,所述应用具体为:在反应釜中加入2-硝基-4-甲基-5-氯苯磺酸水溶液,所述的2-硝基-4-甲基-5-氯苯磺酸水溶液的ph范围为4.5-7.5,其中2-硝基-4-甲基-5-氯苯磺酸质量分数为20~40wt%在间歇式反应釜中以反应温度为70~100℃、氢气压力0.8~1.6mpa、转速为600~1200rpm的条件反应1.5~3h,生成2-氨基-4-甲基-5-氯苯磺酸(clt酸)。

29.上述2-硝基-4-甲基-5-氯苯磺酸加氢还原反应结束后,可通过常规后处理过程获得产物和回收催化剂。

30.第五方面,本发明提供了所述氮掺杂碳包覆贵金属液相加氢催化剂在对硝基基苯磺酸加氢还原合成对氨基基苯磺酸中的应用。

31.进一步,所述对硝基基苯磺酸中含有硫杂质,所述的硫杂质为3,3-二硝基二苯砜。更进一步,所述硫杂质在反应液中的范围为200-500ppm。

32.更进一步,所述应用具体为:在反应釜中加入对硝基苯磺酸水溶液,所述对硝基苯磺酸水溶液中含有硫杂质,对硝基苯磺酸质量分数为20~40wt%,ph范围为4.5~7.5;在间歇式反应釜中以反应温度为60~100℃、氢气压力为0.6~1.2mpa、转速为600~1200rpm的条件反应1.5~2.5h,生成对氨基基苯磺酸。

33.上述对硝基基苯磺酸加氢还原反应结束后,可通过常规后处理过程获得产物和回收催化剂。

34.与现有技术相比,本发明的有益效果在于:

35.(1)本发明制备工艺简单,催化剂稳定可靠,有利于工业化生产。

36.(2)本发明所述制备方法获得的氮掺杂碳包覆层具有良好的亲水性和较高的等电点,不仅隔绝了反应液中硫杂质与贵金属前驱体的接触与吸附,还能在一定程度上防止贵金属的团聚与脱落。以此,在保证催化剂的活性前提下,氮掺杂炭包覆层与较小的贵金属的颗粒尺寸的共同作用下显著提高贵金属催化剂的抗硫中毒性能,从而大大延长了催化剂的使用寿命。

37.(3)本发明制备得到的氮掺杂碳包覆贵金属液相加氢催化剂适用于硝基苯合成苯胺、还原合成clt酸、对硝基苯磺酸还原制备对氨基苯磺酸等过程,体现出高转化率、高选择

性和高稳定性。

(四)附图说明

38.图1是实施例3与对比例1的催化剂用于硝基苯加氢套用10次的结果;

39.图2是实施例3与对比例1的催化剂用于还原合成clt酸套用10次的结果;

40.图3是实施例3与对比例1的催化剂用于还原合成对氨基苯磺酸套用10次的结果;

41.图4是实施例3的催化剂的tem图。

(五)具体实施方式

42.下面结合具体实施方式对本发明的技术方案做进一步说明,但本发明的保护范围不限于此。

43.本发明实施例采用的活性炭由福建省鑫森炭业股份有限公司生产,活性炭参数如下表所示:

[0044][0045]

实施例使用的贵金属前驱体的来源为:氯化钯由macklin公司生产,氯化钯,pd含量59-60%,货号p815731-5g,氯化钯溶于浓盐酸配成氯钯酸溶液;氯铂酸由alfa公司生产,六水合六氯铂(ⅳ)酸,99.9%metals basis,货号为011051-5g;氯金酸由macklin公司生产,48~50%au basis,货号为c805628-5g。

[0046]

实施例1

[0047]

步骤1酸洗:将2g煤质活性炭加入50ml 5wt%硝酸水溶液中,加热至80℃并维持4h,冷却后采用去离子水洗涤3~5次,在110℃下于鼓风烘箱干燥3h。

[0048]

步骤2浸渍:采用等体积浸渍法将步骤1中烘干后的煤质活性炭加入预先配置好的氯钯酸溶液(钯浓度为0.010g/ml)中,搅拌0.5h,在室温下浸渍24h,将浸渍后的催化剂在100℃下于真空烘箱中干燥6h;其中,钯在催化剂中质量分数为2%。

[0049]

步骤3还原:将步骤2中真空干燥后的催化剂置于管式炉中,在氢气气氛下焙烧还原钯前驱体,充分冷却后得到钯碳催化剂,室温下在干燥箱中老化10h;其中,管式炉焙烧温度为200℃,在此温度下维持1h,继续升温至350℃,在此温度下维持2h,其中升温速率均为10℃/min,氢气流速为80ml/min。

[0050]

步骤4:将定量的壳聚糖加入醋酸水溶液(1wt%)中使壳聚糖浓度为0.065g/ml,将步骤3中还原后的钯碳催化剂加入壳聚糖溶液中,形成的浆料在室温下搅拌30min,超声60min,随后将浆料转移到反应釜中,通入氮气进行保护,以1000rpm的搅拌速率加热到80℃,并在此温度下保持4h,冷却后在室温下保持8h,超声60min,将超声后的浆料置于放在液

氮中的铜锭上,使得浆料从下至上开始冻结,冻结时间为12h,将充分冷冻后的浆料置于冷冻干燥机内进行冷冻干燥处理约36h。其中,壳聚糖的质量用量与步骤3中焙烧还原后的催化剂的质量比为65%。

[0051]

步骤5:将步骤4中的干燥后的浆料于研钵中充分碾碎,过筛,置于管式炉中,采用程序升温法在惰性气体气氛下焙烧,充分冷却后得到氮掺杂碳包覆钯碳催化剂;其中,管式炉的焙烧温度为650℃,在此温度下维持2h,其中升温速率均为4℃/min,惰性气体气氛为氮气,氮气流速为150ml/min。

[0052]

实施例2

[0053]

步骤1酸洗:将2g椰壳活性炭加入50ml10wt%硝酸水溶液中,加热至80℃并维持6h,冷却后采用去离子水洗涤3~5次,在100℃下于鼓风烘箱干燥3h。

[0054]

步骤2浸渍:采用等体积浸渍法将步骤1中烘干后的椰壳活性炭加入预先配置好的氯金酸的溶液(金浓度为0.015g/ml)中,搅拌0.5h,在室温下浸渍24h,将浸渍后的催化剂在120℃下于真空烘箱中干燥6h;其中,金在催化剂中质量分数为3%。

[0055]

步骤3还原:将步骤2中真空干燥后的催化剂置于管式炉中,在氢气气氛下焙烧还原金前驱体,充分冷却后得到金碳催化剂,室温下在干燥箱中老化10h;其中,管式炉焙烧温度为250℃,在此温度下维持0.5h,继续升温至400℃,在此温度下维持3h,其中升温速率为10℃/min,氢气流速为60ml/min。

[0056]

步骤4氮掺杂碳包覆:将定量的聚丙烯腈加入10wt%硝酸溶液中使聚丙烯腈浓度为0.035g/ml,将步骤3中还原后的金碳催化剂加入聚丙烯腈溶液中,形成的浆料在室温下搅拌15min,超声30min,随后将浆料转移到反应釜中,通入氮气进行保护,以1000rpm的搅拌速率加热到60℃,并在此温度下保持6h,冷却后在室温下保持8h,超声30min,将超声后的浆料置于放在液氮中的铜锭上,冻结时间为8h,使得浆料从下至上开始冻结,将充分冷冻后的浆料置于冷冻干燥机内进行冷冻干燥处理约24h。其中,聚丙烯腈的质量用量与步骤3中焙烧还原后的催化剂的质量比为35%。

[0057]

步骤5:将步骤4中的干燥后的浆料于研钵中充分碾碎,过筛,置于管式炉中,采用程序升温法在惰性气体气氛下焙烧,充分冷却后得到氮掺杂碳包覆金碳催化剂;其中,管式炉的焙烧温度为600℃,在此温度下维持3h,其中升温速率均为6℃/min。惰性气体气氛为氩气,氩气流速为100ml/min。

[0058]

实施例3

[0059]

步骤1酸洗:将2g木质活性炭加入50ml15wt%硝酸水溶液中,加热至60℃并维持6h,冷却后采用去离子水洗涤3~5次,在90℃下于鼓风烘箱干燥3h。

[0060]

步骤2浸渍:采用等体积浸渍法将步骤1中烘干后的木质活性炭加入预先配置好的氯铂酸的溶液(铂浓度为0.023g/ml)中,搅拌0.5h,在室温下浸渍24h,将浸渍后的催化剂在110℃下于真空烘箱中干燥6h;其中,铂在催化剂中质量分数为5%。

[0061]

步骤3还原:将步骤2中真空干燥后的催化剂置于管式炉中,在氢气气氛下焙烧还原铂前驱体,充分冷却后得到铂碳催化剂,室温下在干燥箱中老化10h;其中,管式炉焙烧温度为250℃,在此温度下维持0.5h,继续升温至500℃,在此温度下维持2h,其中升温速率均为8℃/min,氢气流速为100ml/min。

[0062]

步骤4氮掺杂碳包覆:将定量的脲醛树脂加入去离子水中使脲醛树脂浓度为

0.050g/ml,将步骤3中的还原后的铂碳催化剂加入预先配置好的的脲醛树脂溶液中,形成的浆料在室温下搅拌40min,超声20min,随后将浆料转移到反应釜中,通入氮气进行保护,以600rpm的搅拌速率加热到50℃,并在此温度下保持8h,冷却后在室温下保持8h,超声20min,将超声后的浆料置于放在液氮中的铜锭上,使得浆料从下至上开始冻结,冻结时间为12h,将充分冷冻后的浆料置于冷冻干燥机内进行冷冻干燥处理约24h。其中,脲醛树脂的质量用量与步骤3中焙烧还原后的催化剂的质量比为50%。

[0063]

步骤5:将步骤4中的干溶胶于研钵中充分碾碎,过筛,置于管式炉中,采用程序升温法在惰性气体气氛下焙烧,充分冷却后得到氮掺杂碳包覆铂碳催化剂;其中,管式炉的焙烧温度为750℃,在此温度下维持4h,其中升温速率均为8℃/min。惰性气体气氛为氮气,氩气流速为50ml/min。

[0064]

实施例3的催化剂的tem图见图4,由图4可知,实施例3的氮掺杂碳包覆催化剂的pt纳米颗粒被碳层完全包覆,碳层均匀致密,碳层平均厚度约为0.7nm。

[0065]

实施例4

[0066]

步骤1酸洗:将2g木质活性炭加入50ml8wt%硝酸水溶液中,加热至80℃并维持4h,冷却后采用去离子水洗涤3~5次,在120℃下于鼓风烘箱干燥3h。

[0067]

步骤2浸渍:采用等体积浸渍法将步骤1中烘干后的木质活性炭加入预先配置好的氯铂酸的溶液(铂浓度为0.014g/ml)中,搅拌0.5h,在室温下浸渍24h,将浸渍后的催化剂在100℃下于真空烘箱中干燥8h;其中,铂在催化剂中质量分数为3%。

[0068]

步骤3还原:将步骤2中真空干燥后的催化剂置于管式炉中,在氢气气氛下焙烧还原铂前驱体,充分冷却后得到铂碳催化剂,室温下在干燥箱中老化10h;其中,管式炉焙烧温度为200℃,在此温度下维持1h,继续升温至400℃,在此温度下维持2h,其中升温速率均为8℃/min,氢气流速为50ml/min。

[0069]

步骤4:将定量的聚乙二胺加入去离子水中使聚乙二胺浓度为0.060g/ml,将步骤3中还原后的铂碳催化剂加入聚乙二胺溶液中,形成的浆料在室温下搅拌30min,超声40min,随后将浆料转移到反应釜中,通入氮气进行保护,以1000rpm的搅拌速率加热到80℃,并在此温度下保持3h,冷却后在室温下保持8h,超声40min,将超声后的浆料置于放在液氮中的铜锭上,冻结时间为8h,使得浆料从下至上开始冻结,将充分冷冻后的浆料置于冷冻干燥机内进行冷冻干燥处理约36h。其中,聚乙二胺的质量用量与步骤3中焙烧还原后的催化剂的质量比为60%。

[0070]

步骤5:将步骤4中的干燥后的浆料于研钵中充分碾碎,过筛,置于管式炉中,采用程序升温法在惰性气体气氛下焙烧,充分冷却后得到氮掺杂碳包覆钯碳催化剂;其中,管式炉的焙烧温度为650℃,在此温度下维持2h,其中升温速率均为10℃/min,惰性气体气氛为氮气,氮气流速为120ml/min。

[0071]

实施例5

[0072]

步骤1酸洗:将2g椰壳炭加入50ml10wt%硝酸水溶液中,加热至70℃并维持5h,冷却后采用去离子水洗涤3~5次,在120℃下于鼓风烘箱干燥3h。

[0073]

步骤2浸渍:采用等体积浸渍法将步骤1中烘干后的木质炭加入预先配置好的氯钯酸的溶液(钯浓度为0.010g/ml)中,搅拌0.5h,在室温下浸渍24h,将浸渍后的催化剂在100℃下于真空烘箱中干燥6h;其中,钯在催化剂中质量分数为2%。

[0074]

步骤3还原:将步骤2中真空干燥后的催化剂置于管式炉中,在氢气气氛下焙烧还原钯前驱体,充分冷却后得到钯碳催化剂,室温下在干燥箱中老化10h;其中,管式炉焙烧温度为250℃,在此温度下维持0.5h,继续升温至350℃,在此温度下维持3h,其中升温速率均为10℃/min,氢气流速为40ml/min。

[0075]

步骤4氮掺杂碳包覆:将定量的壳聚糖加入醋酸水溶液(1wt%)中使壳聚糖浓度为0.060g/ml,将步骤3中的还原后的钯碳催化剂加入预先配置好的壳聚糖溶液中,形成的浆料在室温下搅拌50min,超声30min,随后将浆料转移到反应釜中,通入氮气进行保护,以800rpm的搅拌速率加热到70℃,并在此温度下保持8h,冷却后在室温下保持8h,超声30min,将超声后的浆料置于放在液氮中的铜锭上,使得浆料从下至上开始冻结,冻结时间为12h,将充分冷冻后的浆料置于冷冻干燥机内进行冷冻干燥处理约24h。其中,壳聚糖的质量用量与步骤3中的还原后的钯碳催化剂的质量比为60%。

[0076]

步骤5焙烧:将步骤4中的干溶胶于研钵中充分碾碎,过筛,置于管式炉中,采用程序升温法在惰性气体气氛下焙烧,充分冷却后得到氮掺杂碳包覆钯碳催化剂;其中,管式炉的焙烧温度为400℃,在此温度下维持2h,其中升温速率均为8℃/min。惰性气体气氛为氮气,氮气流速为100ml/min。

[0077]

实施例6

[0078]

步骤1酸洗:将2g椰壳活性炭加入50ml8wt%硝酸水溶液中,加热至90℃并维持5h,冷却后采用去离子水洗涤3~5次,在120℃下于鼓风烘箱干燥3h。

[0079]

步骤2浸渍:采用等体积浸渍法将步骤1中烘干后的椰壳活性炭加入预先配置好的氯铂酸的溶液(铂浓度为0.019g/ml)中,搅拌0.5h,在室温下浸渍24h,将浸渍后的催化剂在110℃下于真空烘箱中干燥5h;其中,钯在催化剂中质量分数为4%.

[0080]

步骤3还原:将步骤2中真空干燥后的催化剂置于管式炉中,在氢气气氛下焙烧还原铂前驱体,充分冷却后得到铂碳催化剂,室温下在干燥箱中老化10h;其中,管式炉焙烧温度为200℃,在此温度下维持0.5h,继续升温至440℃,在此温度下维持3h,其中升温速率均为10℃/min,氢气流速为50ml/min。

[0081]

步骤4氮掺杂碳包覆:将定量的聚乙烯吡络烷酮(pvp)加入去离子水中使pvp浓度为0.070g/ml,将步骤3中的还原后的铂碳催化剂加入预先配置好的聚乙烯吡络烷酮溶液中,形成的浆料在室温下搅拌20min,超声30min,随后将浆料转移到反应釜中,通入氮气进行保护,以800rpm的搅拌速率加热到70℃,并在此温度下保持8h,冷却后在室温下保持8h,超声30min,将超声后的浆料置于放在液氮中的铜锭上,使得浆料从下至上开始冻结,冻结时间为8h,将充分冷冻后的浆料置于冷冻干燥机内进行冷冻干燥处理约24h。其中,聚乙烯吡络烷酮的质量用量与还原后的铂碳催化剂的质量比为70%。

[0082]

步骤5焙烧:将步骤4中的干溶胶于研钵中充分碾碎,过筛,置于管式炉中,采用程序升温法在惰性气体气氛下焙烧,充分冷却后得到氮掺杂碳包覆铂碳催化剂;其中,管式炉的焙烧温度为500℃,在此温度下维持2h,其中升温速率均为10℃/min。惰性气体气氛为氮气,氮气流速为100ml/min。

[0083]

实施例7

[0084]

步骤1酸洗:将2g木质活性炭加入50ml12wt%酸水溶液中,加热至100℃并维持4h,冷却后采用去离子水洗涤3~5次,在100℃下于鼓风烘箱干燥3h。

[0085]

步骤2浸渍:采用等体积浸渍法将步骤1中烘干后的木质活性炭加入预先配置好的氯金酸的溶液(金浓度为0.022g/ml)中,搅拌0.5h,在室温下浸渍24h,将浸渍后的催化剂在100℃下于真空烘箱中干燥6h;其中,金在催化剂中质量分数为5%。

[0086]

步骤3还原:将步骤2中真空干燥后的催化剂置于管式炉中,在氢气气氛下焙烧还原金前驱体,充分冷却后得到金碳催化剂,室温下在干燥箱中老化10h;其中,管式炉焙烧温度为300℃,在此温度下维持0.5h,继续升温至350℃,在此温度下维持3h,其中升温速率为5℃/min,氢气流速为60ml/min。

[0087]

步骤4氮掺杂碳包覆:将定量的脲醛树脂加入去离子水中使脲醛树脂浓度为0.040g/ml,将步骤3中还原后的金碳催化剂加入脲醛树脂混合液中,形成的浆料在室温下搅拌60min,超声30min,随后将浆料转移到反应釜中,通入氮气进行保护,以800rpm的搅拌速率加热到80℃,并在此温度下保持6h,冷却后在室温下保持8h,超声30min,将超声后的浆料置于放在液氮中的铜锭上,使得浆料从下至上开始冻结,将充分冷冻后的浆料置于冷冻干燥机内进行冷冻干燥处理约24h。其中,脲醛树脂的质量用量与步骤3中焙烧还原后的催化剂的质量比为40%。

[0088]

步骤5:将步骤4中的干燥后的浆料于研钵中充分碾碎,过筛,置于管式炉中,采用程序升温法在惰性气体气氛下焙烧,充分冷却后得到氮掺杂碳包覆金碳催化剂;其中,管式炉的焙烧温度为700℃,在此温度下维持3h,其中升温速率均为5℃/min。惰性气体气氛为氮气,氮气流速为100ml/min。

[0089]

实施例8

[0090]

步骤1酸洗:将2g煤质活性炭加入50ml10wt%硝酸水溶液中,加热至100℃并维持4h,冷却后采用去离子水洗涤3~5次,在100℃下于鼓风烘箱干燥3h。

[0091]

步骤2浸渍:采用等体积浸渍法将步骤1中烘干后的煤质活性炭加入预先配置好的氯钯酸的溶液(钯浓度为0.015g/ml)中,搅拌0.5h,在室温下浸渍24h,将浸渍后的催化剂在110℃下于真空烘箱中干燥8h;其中,钯在催化剂中质量分数为3%。

[0092]

步骤3还原:将步骤2中真空干燥后的催化剂置于管式炉中,在氢气气氛下焙烧还原钯前驱体,充分冷却后得到钯碳催化剂,室温下在干燥箱中老化10h;其中,管式炉焙烧温度为200℃,在此温度下维持1h,继续升温至400℃,在此温度下维持2h,其中升温速率均为8℃/min,氢气流速为50ml/min。

[0093]

步骤4:将定量的聚乙二胺加入去离子水中使聚乙二胺浓度为0.050g/ml,将步骤3中还原后的钯碳催化剂加入聚乙二胺溶液中,形成的浆料在室温下搅拌10min,超声60min,随后将浆料转移到反应釜中,通入氮气进行保护,以1000rpm的搅拌速率加热到70℃,并在此温度下保持3h,冷却后在室温下保持8h,超声40min,将超声后的浆料置于放在液氮中的铜锭上,使得浆料从下至上开始冻结,冻结时间为12h,将充分冷冻后的浆料置于冷冻干燥机内进行冷冻干燥处理约36h。其中,聚乙二胺的质量用量与步骤三中焙烧还原后的催化剂的质量比为50%。

[0094]

步骤5:将步骤4中的干燥后的浆料于研钵中充分碾碎,过筛,置于管式炉中,采用程序升温法在惰性气体气氛下焙烧,充分冷却后得到氮掺杂碳包覆钯碳催化剂;其中,管式炉的焙烧温度为600℃,在此温度下维持2h,其中升温速率均为8℃/min,惰性气体气氛为氦气,氦气流速为120ml/min。

[0095]

对比例1:(与实施例3对比)

[0096]

步骤1酸洗:将2g木质活性炭加入50ml15wt%硝酸水溶液中,加热至60℃并维持6h,冷却后采用去离子水洗涤3~5次,在90℃下于鼓风烘箱干燥3h。

[0097]

步骤2浸渍:采用等体积浸渍法将步骤1中烘干后的木质活性炭加入预先配置好的氯铂酸的溶液(铂浓度为0.023g/ml)中,搅拌0.5h,在室温下浸渍24h,将浸渍后的催化剂在110℃下于真空烘箱中干燥6h;其中,铂在催化剂中质量分数为5%。

[0098]

步骤3还原:将步骤2中真空干燥后的催化剂置于管式炉中,在氢气气氛下焙烧还原铂前驱体,充分冷却后得到铂碳催化剂,室温下在干燥箱中老化10h;其中,管式炉焙烧温度为250℃,在此温度下维持0.5h,继续升温至500℃,在此温度下维持2h,其中升温速率均为8℃/min,氢气流速为100ml/min。

[0099]

对比例2:(与实施例3对比)

[0100]

步骤1酸洗:将2g木质活性炭加入50ml15wt%硝酸水溶液中,加热至60℃并维持6h,冷却后采用去离子水洗涤3~5次,在90℃下于鼓风烘箱干燥3h。

[0101]

步骤2浸渍:采用等体积浸渍法将步骤1中烘干后的木质活性炭加入预先配置好的氯铂酸的溶液(铂浓度为0.023g/ml)中,搅拌0.5h,在室温下浸渍24h,将浸渍后的催化剂在110℃下于真空烘箱中干燥6h;其中,铂在催化剂中质量分数为5%。

[0102]

步骤3氮掺杂碳包覆:将定量的脲醛树脂加入去离子水中使脲醛树脂浓度为0.050g/ml,将步骤2中的铂碳催化剂加入预先配置好的的脲醛树脂溶液中,形成的浆料在室温下搅拌12h,每隔2h超声30min,一共超声5次,以1000rpm的搅拌速率加热到80℃直至搅干,在烘箱中110干燥约12h。其中,脲醛树脂的质量用量与步骤3中焙烧还原后的催化剂的质量比为50%。

[0103]

步骤4:将步骤3中的干溶胶于研钵中充分碾碎,过筛,置于管式炉中,采用程序升温法在惰性气体气氛下焙烧,充分冷却;其中,管式炉的焙烧温度为750℃,在此温度下维持4h,其中升温速率均为8℃/min。惰性气体气氛为氮气,氩气流速为50ml/min。

[0104]

步骤5还原:将步骤3中干燥后的催化剂置于管式炉中,在氢气气氛下焙烧还原铂前驱体,充分冷却后得到氮掺杂碳包覆铂碳催化剂,室温下在干燥箱中老化10h;其中,管式炉焙烧温度为250℃,在此温度下维持0.5h,继续升温至500℃,在此温度下维持2h,其中升温速率均为8℃/min,氢气流速为100ml/min。

[0105]

对比例3:(与实施例3对比)

[0106]

步骤1酸洗:将2g木质活性炭加入50ml15wt%硝酸水溶液中,加热至60℃并维持6h,冷却后采用去离子水洗涤3~5次,在90℃下于鼓风烘箱干燥3h。

[0107]

步骤2浸渍:采用共浸渍法将步骤1中烘干后的木质活性炭加入预先配置好的氯铂酸与脲醛树脂的混合溶液(铂和脲醛树脂的浓度分别为0.0046g/ml和0.023g/ml)中,形成的浆料在室温下搅拌12h,每隔2h超声30min,一共超声5次,以1000rpm的搅拌速率加热到80℃直至搅干,在烘箱中110干燥约12h。将浸渍后的催化剂在110℃下于真空烘箱中干燥6h;其中,铂的质量用量与活性炭质量比为5.0%,脲醛树脂的质量用量与活性炭的质量比为50%。

[0108]

步骤3:将步骤2中的干溶胶于研钵中充分碾碎,过筛,置于管式炉中,采用程序升温法在惰性气体气氛下焙烧,充分冷却;其中,管式炉的焙烧温度为750℃,在此温度下维持

4h,其中升温速率均为8℃/min。惰性气体气氛为氮气,氩气流速为50ml/min。

[0109]

步骤4还原:将步骤3中干燥后的催化剂置于管式炉中,在氢气气氛下焙烧还原铂前驱体,充分冷却后得到氮掺杂碳包覆铂碳催化剂,室温下在干燥箱中老化10h;其中,管式炉焙烧温度为250℃,在此温度下维持0.5h,继续升温至500℃,在此温度下维持2h,其中升温速率均为8℃/min,氢气流速为100ml/min。

[0110]

应用实施例1

[0111]

将实施例3和对比例1所得的催化剂分别在相同条件下用于硝基苯还原合成苯胺,反应条件为:在间歇式反应釜中加入100ml硝基苯溶液(硝基苯为工业原料,反应液中含有约500ppm二硝基噻吩,硝基苯质量分数为20wt%,溶剂为无水乙醇),控制反应釜内反应温度为80℃、氢气压力为1mpa、转速为1000rpm、反应时间为1.0h,生成苯胺。待反应结束后,过滤得到反应液和催化剂,反应液用适量乙腈稀释,所得的稀释后的反应液用安捷伦公司的hplc-1100高效液相色谱仪检测分析。检测条件为:波长254nm,流速1ml/min,流动相为乙腈与水的混合物(v乙腈和v水=2:3),进样量5μl,色谱柱为c18柱,采用峰面积归一化法分析产物的组成。催化剂套用过程中每次补加5wt%新鲜催化剂。结果如图1所示。

[0112]

应用实施例2

[0113]

将实施例3和对比例1所得的催化剂在相同条件下用于2-硝基-4-甲基-5-氯苯磺酸还原合成2-氨基-4-甲基-5-氯苯磺酸即clt酸,反应条件为:在间歇式反应釜中加入100ml 2-硝基-4-甲基-5-氯苯磺酸水溶液(2-硝基-4-甲基-5-氯苯磺酸是购自浙江秦燕科技有限公司的工业原料,含有约280ppm的2-硝基-4-甲基-5-氯苯基砜,水溶液中2-硝基-4-甲基-5-氯苯磺酸质量分数为30wt%,ph为5.0左右),控制反应温度为90℃、氢气压力为1mpa、转速为1000rpm、反应时间为2.5h,生成clt酸。待反应结束后,过滤得到反应液和催化剂,反应液用适量乙腈稀释,所得的稀释后的反应液用安捷伦公司的hplc-1100高效液相色谱仪检测分析。检测条件为:波长234nm,流速0.8ml/min,流动相为乙腈与水的混合物(v乙腈和v水=1:4),进样量5μl,色谱柱为c18柱,采用峰面积归一化法分析产物的组成。催化剂套用过程中每次补加5wt%新鲜催化剂。反应结果如图2所示。

[0114]

应用实施例3

[0115]

将实施例3和对比例1所得的催化剂在相同条件下用于还原合成对氨基苯磺酸过程,反应条件:在间歇式反应釜中加入100ml对硝基苯磺酸水溶液(对硝基苯磺酸是购自浙江秦燕科技有限公司的工业原料,含有约200ppm左右的3,3

’‑

二硝基二苯砜水溶液中对硝基苯磺酸质量分数为20wt%,ph为6.0左右),控制反应温度为80℃、氢气压力为0.8mpa、转速为800rpm、反应时间为2.0h,生成对氨基苯磺酸。待反应结束后,过滤得到反应液和催化剂,反应液用适量乙腈稀释,所得的稀释后的反应液用安捷伦公司的hplc-1100高效液相色谱仪检测分析。检测条件为:波长234nm,流速1.0ml/min,流动相为乙腈与水的混合物(v乙腈和v水=1:4),进样量5μl,色谱柱为c18柱,采用峰面积归一化法分析产物的组成。催化剂套用过程中每次补加5wt%新鲜催化剂。反应结果如图3所示。

[0116]

应用实施例4

[0117]

参照应用实施例1,将实施例1-8所得的氮掺杂碳包覆铂炭催化剂在相同条件下用于硝基苯还原合成苯胺(外加100ppm苯硫醚)过程,反应条件:在间歇式反应釜中加入100ml硝基苯溶液(硝基苯质量分数为20wt%,溶剂为无水乙醇,添加0.2g苯硫醚),控制反应温度

为80℃、氢气压力为1mpa、转速为1000rpm、反应时间为1.0h,生成苯胺,套用过程中每次补加5wt%新鲜催化剂,催化剂使用的效果按表1所示:

[0118]

表1

[0119][0120]

应用实施例5

[0121]

参照应用实施例2,将实施例1-8所得的氮掺杂碳包覆铂炭催化剂在相同条件下用于2-硝基基-4-甲基-5-氯苯磺酸还原合成2-氨基-4-甲基-5-氯苯磺酸即clt酸过程,反应条件:在间歇式反应釜中加入100ml 2-硝基-4-甲基-5-氯苯磺酸水溶液(2-硝基-4-甲基-5-氯苯磺酸质量分数为30wt%,ph为5.0左右),控制反应温度为90℃、氢气压力为1mpa、转速为1000rpm、反应时间为2.5h,生成clt酸。催化剂套用过程中每次补加5wt%新鲜催化剂。反应结果按表2所示:

[0122]

表2

[0123][0124]

应用实施例6

[0125]

参照应用实施例3,将实施例1-8所得的氮掺杂碳包覆铂炭催化剂在相同条件下用于对硝基苯磺酸还原合成对氨基苯磺酸过程,反应条件:在间歇式反应釜中加入100ml对硝基苯磺酸水溶液(对硝基苯磺酸质量分数为20wt%,ph为6.0左右),控制反应温度为80℃、氢气压力为0.8mpa、转速为800rpm、反应时间为2.0h,生成对氨基苯磺酸。催化剂套用过程中每次补加5wt%新鲜催化剂。反应结果按表3所示:

[0126]

表3

[0127][0128]

由图1-3可知对比例1的未进行氮掺杂碳包覆催化剂均在套用3次内出现明显的中毒失活现象,氮掺杂碳包覆铂碳催化剂在反应10次后仍有较高的活性与选择性,有表1-3可知,实施例1-8在套用10次后与第一次仍具有较高的反应活性与选择性,由表1的实施例3与对比例2、对比例3可知在进行不同的氮掺杂碳包覆方式,实施例3的催化剂的稳定性明显优于对比例2、对比例3。对比上述结果可以看出由本发明制得的氮掺杂碳包覆铂碳催化剂抗硫中毒效果好,催化剂寿命长。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。