一种cvd装置及其分散进气方法

技术领域

1.本发明涉及cvd工艺技术领域,具体为一种cvd装置及其分散进气方法。

背景技术:

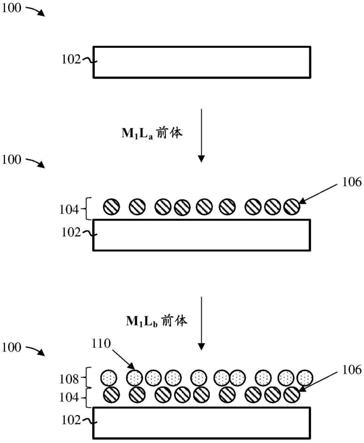

2.cvd工艺是一种在特定温度以及真空度的封闭条件下通过一种或多种化学气体在基片表面发生热分解、化学合成等沉积反应从而在其表面生成致密薄膜的化工技术,可以通过改变通入气体的化学成分达到改变薄膜性质以及薄膜梯度的目的。

3.现有cvd工艺的反应过程大多在固定腔室中完成,通过交替通入不同前驱体的方法来完成沉积过程,在实际切换前驱体的过程中不同化学气体会在管道内反应而积聚容易造成堵塞。

4.其次,现有cvd装置的反应腔一般都为一个腔室,从而当腔室的管道堵塞时,会造整个cvd装置堵塞。

技术实现要素:

5.本发明所要解决的技术问题是,提供一种cvd装置及其分散进气方法,以解决上述背景技术中提出现有的cvd工艺的反应装置在实际切换前驱体的过程中不同化学气体在管道内反应而积聚容易造成堵塞的问题。

6.为了解决这一技术问题,本发明一方面采用以下技术方案:

7.一种cvd装置,包括外腔体、设置在外腔体上的外腔盖,所述外腔体内部设置有内反应腔a、内反应腔b以及内反应腔c;所述外腔盖上设置有蜗杆减速机、伺服减速电机、升降装置、升降架以及花键轴,所述蜗杆减速机设置在所述外腔盖的中心处,所述伺服减速电机的输出轴与所述蜗杆减速机固定连接,所述升降装置为两个,两个所述升降装置对称设置在所述外腔盖上并位于所述蜗杆减速机的两端,所述升降架固定设置在两个升降装置的顶部,所述花键轴转动设置在所述蜗杆减速机内,且所述花键轴一端与所述升降架固定连接、另一端穿过所述外腔盖并往所述外腔体内延伸,其中,所述花键轴朝向外腔体的一端固定连接有安装板,所述安装板朝向所述外腔体底部的一面分别固定设置有与所述内反应腔a、内反应腔b以及内反应腔c相对应的第一内腔盖、第二内腔盖、第三内腔盖,所述内腔盖、第二内腔盖、第三内腔盖朝向所述外腔体底部的一面均固定设置有托架,且所述托架内设置有基片架。

8.在一个实施方式中,所述内反应腔a、内反应腔b以及内反应腔c结构均相同,所述内反应腔a、内反应腔b以及内反应腔c内均设置有对称的均气装置。

9.在一个实施方式中,所述内反应腔a、内反应腔b以及内反应腔c的底部均设置有进气口和排气口。

10.在一个实施方式中,所述内反应腔a、内反应腔b、内反应腔c内均设置有加热装置。

11.在一个实施方式中,位于所述蜗杆减速机与升降架之间的花键轴的外表面设置有波纹管,所述波纹管的一端与所述蜗杆减速机另一端与所述升降架。

12.在一个实施方式中,所述蜗杆减速机通过密封法兰与所述外腔盖固定连接。

13.在一个实施方式中,所述内反应腔c通过滑块组件与所述安装板固定连接。

14.在一个实施方式中,所述外腔体一侧安装有门阀。

15.为了解决这一技术问题,本发明又一方面采用以下技术方案:

16.一种cvd装置分散进气方法,包括由工艺气源、隔膜阀ⅰ、隔膜阀ⅱ、质量流量计ⅰ、隔膜阀ⅲ、隔膜阀ⅳ、质量流量计ⅱ、隔膜阀

ⅴ

、质量流量计ⅲ、隔膜阀

ⅵ

、质量流量计ⅳ、真空泵、角阀ⅰ、热阱、角阀ⅱ、前驱体ⅰ、前驱体阀ⅰ、前驱体ⅱ、前驱体阀ⅱ、前驱体ⅲ、前驱体阀ⅲ构成的五种进气方式,其中,

17.第一进气方式;工艺气源作为载体气体依次通过隔膜阀ⅰ、隔膜阀ⅱ、质量流量计ⅰ与所述外腔体连通;

18.第二进气方式;工艺气源作为载体气体依次通过隔膜阀ⅰ和隔膜阀ⅲ与所述外腔体连通;

19.第三进气方式;工艺气源作为载体气体依次通过隔膜阀ⅰ、隔膜阀ⅳ、质量流量计ⅱ与前驱体ⅰ、前驱体阀ⅰ并联进入内反应腔c;

20.第四进气方式;工艺气源作为载体气体依次通过隔膜阀ⅰ、隔膜阀

ⅴ

、质量流量计ⅲ与前驱体ⅱ、前驱体阀ⅱ并联接入内反应腔b;

21.第五进气方式;工艺气源作为载体气体依次通过隔膜阀ⅰ、隔膜阀

ⅵ

、质量流量计ⅳ与前驱体ⅲ、前驱体阀ⅲ并联接入内反应腔a。

22.进一步地,所述真空泵、角阀ⅰ、热阱构成抽真空管路,其中,真空管路分三路分别接入内反应腔a、内反应腔b与内反应腔c,且外腔体通过角阀ⅱ与真空管路连通。

23.与现有技术相比较,本发明的有益效果如下:

24.1本发明通过多反应腔结构以及前驱体单独驱动的进气方法,能够实现对不同反应腔内部条件的独立控制,且多条前驱体进气管路互不干涉从而可以避免不同成分的前驱体在管路中发生反应而造成堵塞。

25.2.当门阀处于开启状态时,利用输送机构将承载着待沉积基片的基片架运至外腔体中使得基片架处于托架内部,通过升降装置动作以及伺服减速电机驱动花键轴转动实现内腔盖的升降和位置切换。

26.3.当内腔盖下方托架上均承载有基片架后,门阀随之关闭,真空泵以及内反应腔内的加热装置开始工作,使得内反应腔达到预设的温度以及真空度,氮气作载体气体分别驱动各路前驱体进入各反应腔,单次沉积反应完成后,氮气作清扫气体对各反应腔进行清洗,升降装置和伺服减速电机相继运行驱动内反应腔盖抬升并换位使得基片架进入下一内反应腔中进行沉积反应。

附图说明

27.图1为本发明整体立体结构示意图;

28.图2为本发明图1外腔体内部结构示意图;

29.图3为本发明外腔体俯视结构示意图;

30.图4为本发明内反应腔立体结构示意图;

31.图5为本发明内反应腔剖面结构示意图;

32.图6为本发明进气方法原理图。

33.图中:110、外腔体;111、外腔盖;112、升降装置;113、升降架;114、密封盖;115、波纹管;116、蜗杆减速机;117、伺服减速电机;118、密封法兰;119、花键轴;121、内腔盖;122、托架;123、基片架;124、导向块;125、导向槽;126、固定板;127、安装板;131、门阀;140、内反应腔a;150、内反应腔b;160、内反应腔c;180、均气装置;201、工艺气源;202、隔膜阀ⅰ;203、隔膜阀ⅱ;204、质量流量计ⅰ;205、隔膜阀ⅲ;206、隔膜阀ⅳ;207、质量流量计ⅱ;208、隔膜阀

ⅴ

;209、质量流量计ⅲ;210、隔膜阀

ⅵ

;211、质量流量计ⅳ;301、真空泵;302、角阀ⅰ;303、热阱;304、角阀ⅱ;401、前驱体ⅰ;402、前驱体阀ⅰ;403、前驱体ⅱ;404、前驱体阀ⅱ;405、前驱体ⅲ;406、前驱体阀ⅲ。

具体实施方式

34.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。在下面的描述中,提供诸如具体的配置和组件的特征细节仅仅是为了帮助全面理解本发明的实施例。因此,本领域技术人员应该清楚,可以对这里描述的实施例进行各种改变和修改而不脱离本发明的范围和精神。另外,为了清楚和简洁,省略了对已知功能和构造的描述。

35.应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本发明的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。

36.在本发明的各种实施例中,应理解,下述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

37.应理解,本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

38.在本技术所提供的实施例中,应理解,“与a相应的b”表示b与a相关联,根据a可以确定b。但还应理解,根据a确定b并不意味着仅仅根据a确定b,还可以根据a和/或其它信息确定b。

39.实施例一

40.如图1

‑

5所示,一种cvd装置,包括外腔体110、设置在外腔体110上的外腔盖111,其中,所述外腔体110内部设置有内反应腔a140、内反应腔b150以及内反应腔c160,进一地,内反应腔a140、内反应腔b150、内反应腔c160结构均相同且均匀排布在所述外腔体110内。

41.进一步地,内反应腔a140、内反应腔b150、内反应腔c160内均设置有对称的均气装置180,如图4所示,均气装置上设置有致密的气孔,更具体地,均气装置为圆弧片,两个圆弧片的均气装置180对称设置在内反应腔a140、内反应腔b150、内反应腔c160内。

42.进一步地,所述内反应腔a140、内反应腔b150以及内反应腔c160的底部均设置有进气口和排气口,具体地如图3所示,所述进气口和排气口分别设置在两个圆弧片的均气装置180下方。

43.进一步地如图3所示,外腔体110底部还开设有外腔进气口。

44.进一步地,所述内反应腔a140、内反应腔b150、内反应腔c160内均设置有加热装置。

45.进一步地,所述外腔盖111上设置有蜗杆减速机116、伺服减速电机117、升降装置112、升降架113以及花键轴119,其中,所述蜗杆减速机116设置在所述外腔盖111的中心处,具体地,蜗杆减速机116通过密封法兰118与所述外腔盖111固定连接;

46.所述伺服减速电机117的输出轴与所述蜗杆减速机116固定连接,具体地,伺服减速电机117设置在外腔盖111上并位于蜗杆减速机116一侧,且伺服减速电机117的输出轴与所述蜗杆减速机116固定连接,从而通过伺服电机117的运行,带动蜗杆减速机116进行运行;

47.所述升降装置112为两个,两个所述升降装置112对称设置在所述外腔盖111上并位于所述蜗杆减速机116的两端;

48.所述升降架113固定设置在两个升降装置112的顶部,具体地,两个所述升降装置112位于升降架113的两端;具体地,升降架113上还设置有密封盖114。

49.所述花键轴119转动设置在所述蜗杆减速机116内,且所述花键轴119一端与所述升降架113固定连接、另一端穿过所述外腔盖111并往所述外腔体110内延伸,具体地,花键轴119上设置有花键结构,且花键轴119与蜗杆减速机116转动连接,从而通过蜗杆减速机116的转动能够带动花键轴119同步转动;更具体地,通过两个升降装置112的升降能够带动花键轴119在蜗杆减速机116内进行上下滑动,从而使得花键轴119与蜗杆减速机116之间既构成转动连接又构成滑动连接。

50.进一步地,所述蜗杆减速机116与升降架113之间还设置有波纹管115,具体地,波纹管115套设在蜗杆减速机116与升降架113之间的花键轴119的外表面上,更具体地,波纹管115的一端与所述蜗杆减速机116另一端与所述升降架113,从而使得花键轴119密封在波纹管115内。

51.进一步地,所述花键轴119朝向外腔体110的一端固定连接有安装板127,具体地,安装板127呈三角安装板,三角安装板的中心处与花键轴199端部固定连接,从而通过花键轴119转动或上下滑动,能够同步带动安装板127同步转动或上下滑动。

52.进一步地,所述安装板127朝向所述外腔体110底部的一面分别固定设置有与所述内反应腔a140、内反应腔b150以及内反应腔c160相对应的第一内腔盖121、第二内腔盖、第三内腔盖,具体地,三角安装板的三个角处设置有三个分别与内反应腔a140、内反应腔b150以及内反应腔c160相对应的第一内腔盖121、第二内腔盖、第三内腔盖,从而通过内腔盖121、第二内腔盖、第三内腔盖能够将内反应腔a140、内反应腔b150以及内反应腔c160盖住,进而达到密封。

53.进一步地,第一内腔盖121、第二内腔盖、第三内腔盖朝向所述外腔体110底部的一面均固定设置有托架122,且所述托架122内设置有基片架123,具体地,所述第一内腔盖121、第二内腔盖、第三内腔盖均通过滑块组件与所述安装板127固定连接。

54.下面以第一内腔盖121与安装板127为例,详细描述滑块组件的结构和原理:

55.滑块组件包括导向块124、导向槽125以及固定板126,所述导向块124设置在所述导向槽125内,所述固定板126设置在导向槽125的一侧面并用于固定导向块124;从而通过

205打开,工艺气源201进入外腔体110内以破除其真空度,随后氮气经由隔膜阀ⅱ203、质量流量计ⅰ204充入外腔体110中,当内反应腔a140、内反应腔b150以及内反应腔c160内达到设定的温度以及真空度后,工艺气源201作为载体气体分别驱动前驱体ⅰ401、前驱体ⅱ402以及前驱体ⅲ403进入内反应腔a140、内反应腔b150以及内反应腔c160,经由均气装置180将前驱体均匀的喷洒在基片架123上与待沉积基片完成沉积反应,单次沉积反应完成后,升降装置112动作抬起内腔盖121,伺服减速电机117驱动花键轴119转动使得各内腔盖121切换位置,随后升降装置112缩回使得基片架123在内反应腔a140、内反应腔b150以及内反应腔c160之间的位置切换,重复多次上述前驱体进入内反应腔以及机构动作的循环完成整个沉积反应。

70.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明技术方案进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神与范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。