1.本发明属于紧固件技术领域,具体说的是一种海洋大气、潮湿环境桥梁用高强度紧固件。

背景技术:

2.高强度螺栓是钢结构桥梁连接的重要方式,其具有效率高、性能好、安全可靠等优点,工程应用较为广泛。目前钢结构连接用螺栓的材料性能等级主要为8.8-10.9级,材料主要为35、45、20mntib、35vb、40cr及35crmo等常规工程用钢,使用规格通常≤m30。其中,20mntib钢是我国钢结构桥梁用(m12-m24)规格螺栓所采用的重要钢种。鉴于20mntib钢的淬透性及机械性能一致性较差,难于满足更大直径规格如m27,m30等规格的要求,国内相继开发了35vb钢,来解决m27大规格螺栓的应用难题。

3.上述钢种在普通干燥大气环境下应用问题不大,但面临海洋大气、潮湿环境时,由于存在化学与电化学腐蚀反应,常规工程用中碳合金钢在10.9级及以上强度等级发生氢致断裂的风险较大,常发生高强度螺栓断裂砸车导致重大事故发生,人身安全和经济损失严重。

4.在实际工程应用中,钢结构桥梁螺栓的表面防护主要为磷皂化、发黑、达克罗等方式。其中,在海洋大气、潮湿环境下,磷皂化、发黑等表面防护的耐蚀性不足,达克罗涂层相对于合金钢基体为阳极性,应用过程中常导致螺栓的锈蚀、锈死和断裂。

5.究其原因,上述高强度螺栓的技术状态无法满足海洋大气、潮湿大气等类型苛刻介质环境下的安全应用。低碳含镍钢作为重要的船海工程用钢,因其优异的强韧配合性、较高的淬透性、与船体钢的电位适配性等特性,越来越受到人们的重视。对于缺口部件,与低碳含镍钢相比,常规工程用钢的氢扩散系数较高,容易导致应力集中部位的氢聚集;其塑性较差,容易导致应力集中部位的氢聚集;其钢中存在不可逆氢陷阱,也易于导致应力集中部位的氢聚集,从而使得高强度常规工程用中碳合金钢具有较高的氢脆敏感性。表面防护方面,阳极性涂镀层,如达克罗、镀锌、镀锌镍等,服役过程中快速溶解耗损,导致螺栓的锈蚀、锈死;阳极性镀层腐蚀溶解过程中析氢,导致高强度螺栓的氢致脆化。

6.目前,关于钢结构桥梁用螺栓的专利报道多集中于桥梁螺栓的施工工艺、防松及检测等方面,对桥梁用高强度螺栓用钢及表面防护的专利较少,尤其是对海洋大气、潮湿环境下螺栓安全应用的关注更少。cn 112122084 a专利提供了一种桥梁用螺栓的防护方法及防腐螺栓组件,其主要通过在连接副的裸露外表面依次刷漆,加之防护盖来实现防腐组件的耐蚀性与耐久性,但刷漆的耐蚀性及抗机械破坏性能不足。cn 107022718 a专利给出了一种免涂装桥梁结构用耐海洋大气腐蚀高强螺栓钢及制造方法。该钢种的c含量(wt%)为0.16-0.45%,cr含量为0.35-3.2%,cu含量为0.2-0.6%,ni含量为0.2-2.5%,其适合生产的螺栓规格范围是m16-m30,但无法满足螺栓直径规格大于36mm的需求,比如直径大于80mm的斜拉锚杆连接件等。因此,为有效解决海洋大气、潮湿环境下桥梁用高强度螺栓的锈蚀、锈死及断裂问题及宽范围直径规格需求,开发出苛刻工况下长寿命高品质螺栓已迫在眉睫,在

交通运输行业市场前景广阔。

技术实现要素:

7.为解决现有海洋大气、潮湿环境桥梁用紧固件用钢抗氢脆性能差、表面涂层易破损失去防护作用等问题,本发明的目的是提供一种适合于宽范围直径规格、抗氢脆性能较好的高强度紧固件用钢以及具有高耐蚀性、抗机械破坏性能强、无氢脆现象的表面防护镀层。

8.为实现上述技术目的,所采用的技术方案是:一种海洋大气、潮湿环境桥梁用高强度紧固件,由基体和镀设在基体上的镀层组成;所述的基体由以下质量百分数的化学成分组成:c 0.07-0.25%,si 0.20-0.50%,mn 0.20-0.80%,s≤0.035%,p≤0.035%,ni 1.00-5.50%,cr 0.35-1.50%,mo 0.30-1.50%,v 0.02-0.10%,cu≤0.30%,余量为fe和微量杂质;所述的镀层为阴极性致密复合镀层,阴极性致密复合镀层为三层结构,最内、外镀层成分为镍合金或钴合金,中间镀层为单元金属镀层,基体的腐蚀电位负于与基体相贴的最内镀层的腐蚀电位,与基体相贴的最内镀层的腐蚀电位负于中间镀层的腐蚀电位,最外镀层的镀层的腐蚀电位负于中间镀层的腐蚀电位;高强度紧固件的抗拉强度、屈服强度的范围为1000-1200mpa。

9.最内镀层与基体、中间镀层的腐蚀电位差控制在150-200mv,最外底层与中间镀层的腐蚀电位差控制在50-100mv。

10.中间镀层为ni镀层或co镀层。

11.阴极性致密复合镀层为ni-w-p/ni/ni-co镀层,各层的腐蚀电位为:基体的腐蚀电位为-(500-600)mv;最里层ni-w-p的腐蚀电位为-(400-500)mv;中间层ni镀层为-250mv;最外层ni-co的腐蚀电位为-(300-350)mv。

12.阴极性致密复合镀层为ni-w-p/ni/ni-co镀层,各层的腐蚀电位为:基体的腐蚀电位为-(500-600)mv;最里层ni-w-p的腐蚀电位为-(400-500)mv;中间层co镀层为-(250-270)mv;最外层ni-co的腐蚀电位为-(300-350)mv。

13.本发明适用于生产直径规格≤150mm高强度螺栓。

14.阴极性致密复合镀层的厚度为15-25μm,其中最内镀层的厚度为8-12μm,中间镀层厚度为5-8μm,最外镀层的厚度为3-5μm。

15.本发明有益效果是:1、高强度紧固件用钢适合生产的规格范围为m8-m120,强度范围为1000-1200mpa级,紧固件经过加工成型后,调质热处理工艺制度为880℃-950℃水冷淬火,500℃-650℃回火处理,以获得最佳的强韧性配合。所述紧固件表面防护为典型的阴极性致密复合镀层,具有高致密性、较高的硬度及抗机械破坏性能。其优点在于,该产品应用于海洋大气、潮湿环境的桥梁部件连接装置,具有优异的抗锈蚀、抗断裂性能。

16.2、本发明所述阴极性致密复合镀层,作为最外层的ni-co的腐蚀电位-(300-350)mv相比中间层纯ni合金的腐蚀电位(约-250mv)较负,当腐蚀反应到达纯ni层时,ni-co和ni层间会形成原电池,腐蚀电位较正的纯ni镀层作为阴极,电位较负的ni-co镀层作为阳极,于是纵向腐蚀变为横向腐蚀,且ni-co和ni层的腐蚀电位差控制在50-100mv,降低了ni-co

和ni层间的电偶腐蚀速率;其次,最里层的ni-w-p与基体间、中间ni层的腐蚀电位差控制在150m-200mv左右,对于复合镀层的防缺陷腐蚀应用来说,基于金属材料的电偶序及电位差而言,是最优的腐蚀电位选择。通过上述设计,能够延缓对基体的腐蚀,提高镀层的耐腐蚀性能。

17.3、该复合镀层的厚度约为15-25μm,其中ni-w-p镀层的厚度保证在8-12μm,以保证镀层整体的抗机械破坏性能;ni层厚度保证在5-8μm,以保证整体镀层的柔性;ni-co层的厚度保证在3-5μm,以保证镀层的完整性以及ni/ni-co层电偶腐蚀动力学需求。

附图说明

18.图1为本发明钢种a1在充氢时间(96h)下的强度损失程度对比图;图2为本发明钢种a2在充氢时间(96h)下的强度损失程度对比图;图3为本发明钢种a3在充氢时间(96h)下的强度损失程度对比图;图4为本发明的ni-w-p/ni/ni-co阴极性致密复合镀层形貌图;图5为本发明ni-w-p/ni/ni-co阴极性致密复合镀层形貌图的孔隙率测定结果图;图6为本发明的ni-w-p/ni/ni-co阴极性致密复合镀层经1440小时中性盐雾腐蚀后的表面形貌图;图7为本发明的ni-w-p/ni/ni-co阴极性致密复合镀层紧固件经旋合试验后的表面形貌图。

具体实施方式

19.本发明提供一种一种海洋大气、潮湿环境桥梁用高强度紧固件,由基体和镀设在基体上的镀层组成,即包括高强度基体用钢及表面防护方法,解决常规工程用中碳合金钢及阳极性涂镀层技术状态高强度螺栓的锈蚀、氢致断裂等应用安全性问题,尤其适合大规格、抗氢脆的桥梁螺栓的钢种化学成分及表面防护。

20.合金钢紧固件材料方面,随者碳含量的提高,常规工程用中碳合金钢的氢致延迟断裂敏感性增加,而降低碳含量能够提高钢的抗氢脆性能。究其原因,主要体现在:(1) c含量:c含量(wt%,下同)小于0.25%时,其属于低碳范畴;当c含量大于0.25%而小于0.65%时,其属于中碳钢范畴。低碳合金钢中的碳化物细小,数量较少,基体主要依靠板条马氏体强化;高碳合金钢中的碳化物尺寸相对较大,数量较多,基体主要依靠碳化物及板条马氏体共同强化。碳化物较多增加了晶界碳化物的数量,从而增加了钢的氢致延迟断裂敏感性。

21.通过对低、中碳合金钢中的氢逸出激活能研究发现,低碳合金钢中的氢陷阱类型主要为可逆氢陷阱,而中碳合金钢中的氢陷阱类型主要为可逆氢陷阱和不可逆氢陷阱。对于紧固件而言,其属于应力集中缺口部件,螺纹根部处不可逆氢陷阱中的氢原子在应力梯度作用下,能够转化成可逆氢原子进而参与氢致延迟断裂过程,而可逆氢原子则可以通过扩氢处理、浓度梯度驱动等方式逸出基体。因此,本发明紧固件用钢中的c含量设定为0.07-0.25%。

22.(2) ni含量:本发明所述紧固件材料通过添加一定量的ni元素,一方面提高基体的淬透性;另一方面ni元素的提高,有利于基体中形成奥氏体组织,降低氢在基体中的扩

散,提高基体的抗氢脆性能。因此,本发明通过控制ni元素在材料中的比例含量,一方面达到增加奥氏体含量的目的,另一方面控制ni含量减少其对材料性能的不利影响。本发明紧固件用钢中的ni含量设定为1.00-5.50%。

23.其它合金元素设计:mn通常能够增加高强度合金钢紧固件的氢致断裂敏感性。一方面mn与杂质元素s结合生成mns诱发氢致裂纹;另一方面,mn的增加能够促进晶界杂质偏聚从而增加脆断风险。本发明紧固件用钢中的mn含量设定为0.20-0.80%。

24.si能够促进杂质元素在晶界处的偏聚进而增加钢的氢致断裂敏感性,因此,本发明所述紧固件用钢中的si含量设定为0.20-0.50%。

25.cr对高强度合金钢紧固件的氢致断裂性能影响尚无统一定论。然而cr和ni含量保持1:3比例关系时,对于提高钢的淬透性具有促进作用。因此,本发明所述紧固件用钢中的cr含量设定为0.35-1.50%。

26.mo能够提高高强度合金钢紧固件的回火稳定性及耐蚀性,但对于低合金钢的含量范围内,其对基体的抗氢致断裂性能影响较小。因此,本发明所述紧固件用钢中的mo含量设定为0.30-1.50%。

27.v是细化晶粒元素,钢中加入v能够提高钢的抗氢致断裂性能。因此,本发明所述紧固件用钢中的v含量设定为0.02-0.10%。

28.cu是耐蚀性元素,本发明所述紧固件用钢中的cu含量不大于0.30%。

29.本发明的所述宽范围直径规格、抗氢脆性能较好的耐海洋大气、潮湿环境桥梁用高强度螺栓用钢的化学成分(质量百分比)为:c 0.07-0.25%,si 0.20-0.50%,mn 0.20-0.80%,s≤0.035%,p≤0.035%,ni 1.00-5.50%,cr 0.35-1.50%,mo 0.30-1.50%,v 0.02-0.10%,cu≤0.30%,余量为fe和微量杂质。

30.本发明所述钢种适用于生产直径规格≤150mm的高强度紧固件。

31.本发明所述海洋大气、潮湿环境桥梁用高强度紧固件的表面防护采用阴极性致密复合镀层,阴极性致密复合镀层为三层镀层,最内、外镀层成分为镍合金或钴合金,中间镀层为单元金属镀层,三层镀层相对于紧固件基体均为阴极性。中间镀层为ni镀层或co镀层。最内镀层与基体、中间镀层的腐蚀电位差控制在150-200mv,最外底层与中间镀层的腐蚀电位差控制在50-100mv。基体的腐蚀电位负于与基体相贴的最内镀层的腐蚀电位,与基体相贴的最内镀层的腐蚀电位负于中间镀层的腐蚀电位,最外镀层的镀层的腐蚀电位负于中间镀层的腐蚀电位。

32.本发明所述高强度紧固件以镍合金为例,该镀层为ni-w-p/ni/ni-co镀层夹心结构,其中ni-w-p和ni-co层为纳米晶结构,具有较高的硬度和致密性,各层的腐蚀电位为:基体的腐蚀电位为-(500-600)mv;最里层ni-w-p的腐蚀电位为-(400-500)mv;中间层ni镀层约为-250mv;最外层ni-co的腐蚀电位为-(300-350)mv,该镀层具有优异的耐腐蚀性能和抗机械破坏性能。co镀层的腐蚀电位约为-(250-270)mv。

33.本发明所述钢种具有更优异的抗氢脆性能,且具有较高的淬透性,制造螺栓规格范围更宽。

34.本发明所述镍合金复合镀层,作为最外层的ni-co的腐蚀电位-(300-350)mv相比中间层纯ni合金的腐蚀电位(约-250mv)较负,当腐蚀反应到达纯ni层时,ni-co和ni层间会

形成原电池,腐蚀电位较正的纯ni镀层作为阴极,电位较负的ni-co镀层作为阳极,于是纵向腐蚀变为横向腐蚀,且ni-co和ni层的腐蚀电位差控制在50-100mv,降低了ni-co和ni层间的电偶腐蚀速率;其次,最里层的ni-w-p与基体间、中间ni层的腐蚀电位差控制在150m-200v左右,对于复合镀层的防缺陷腐蚀应用来说,基于金属材料的电偶序及电位差而言,是最优的腐蚀电位选择。通过上述设计,能够延缓对基体的腐蚀,提高镀层的耐腐蚀性能。

35.实施例1本发明的所述宽范围直径规格、抗氢脆性能较好的耐海洋大气、潮湿环境桥梁用高强度螺栓用钢的化学成分(质量百分比)为:c 0.07-0.25%,si 0.20-0.50%,mn 0.20-0.80%,s≤0.035%,p≤0.035%,ni 1.00-5.50%,cr 0.35-1.50%,mo 0.30-1.50%,v 0.02-0.10%,cu≤0.30%,余量为fe和微量杂质。

36.本发明所述钢种适用于生产直径规格≤150mm高强度螺栓。

37.本发明所述高强度螺栓用阴极性致密性镀层具有复合夹心结构:ni-w-p/ni/ni-co,以便获得更优异的耐腐蚀性能和抗机械破坏性能。ni-co和ni层的腐蚀电位差控制在100mv,最里层的ni-w-p与基体间、中间ni层的腐蚀电位差控制在150m左右。

38.下面结合附图对本发明的技术方案作详细说明。

39.1、本发明所述的海洋大气潮湿环境桥梁用高强度紧固件用钢的化学成分(wt%)为:c:0.11%;si:0.30%;mn:0.60%;s≤0.035%;p≤0.035%;cr:0.85%;ni:5.20%;mo:0.95%;v:0.07%;余量为fe以及其它不可避免的杂质,该所述钢种标记为a1钢;c:0.24%;si:0.28%;mn:0.65%;s<0.03%;p<0.035;cr:0.56%;ni:2.95%;mo:0.85%;cu:0.015%;v:0.08%;余量为fe以及其它不可避免的杂质,该所述钢种标记为a2钢;对比钢种为一般工程用钢,标记为a3,其化学成分(wt%)为:c:0.42%;si:0.35%;mn:0.70%;s≤0.035%;p≤0.035%;cr:1.10%;mo:0.18%;余量为fe以及其它不可避免的杂质。

40.本发明所述紧固件的表面防护为阴极性致密性镍合金复合镀层,该镀层具有夹心复合结构,为ni-w-p/ni/ni-co,其中ni-w-p、ni-co层具有纳米晶致密结构。该复合镀层的厚度约为15-25μm,其中ni-w-p镀层的厚度保证在8-12μm,以保证镀层整体的抗机械破坏性能;ni层厚度保证在5-8μm,以保证整体镀层的柔性;ni-co层的厚度保证在3-5μm,以保证镀层的完整性以及ni/ni-co层电偶腐蚀动力学需求。

41.表1为本发明所述钢种的力学性能与水淬临界淬透直径。

42.表2所示为本发明所述钢种在试验周期为360h后的全浸腐蚀和间浸腐蚀速率。钢种试验周期,h全浸腐蚀,g/(m2·

h)间浸腐蚀,g/(m2·

h)

a13600.09370.5474a33600.13621.0418

43.表3所示为本发明所述阴极性致密性ni-w-p/ni/ni-co复合镀层的显微硬度(kg/mm2)测定结果。

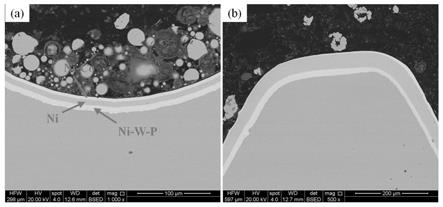

44.2、紧固件钢种的淬透性采用gb/t 225《钢淬透性的末端淬火试验方法(jominy试验)》方法进行试验钢的末端淬透性测定。标准末端淬透性试样均匀加热到860℃,保温30min。淬火水温15℃,淬火时间大于10min。

45.根据末端淬透性试验计算可知,见表1,a1-a3钢的水淬临界淬透直径为-150mm、-100mm、-45mm,说明a1、a2钢具有优异的淬透性,在桥梁领域,适用于大规格直径紧固件。

46.3、紧固件钢种的抗氢脆性能采用电化学充氢与慢应变速率拉伸试验相结合的方式,按照gb/t 15970.7《金属和合金的腐蚀-应力腐蚀试验 第7部分:慢应变速率试验》方法进行本专利所述试验钢种的抗氢脆性能评价。电化学充氢溶液为0.1mol/l naoh水溶液,电流密度为2ma/cm2,充氢时间为96h;慢应变速率拉伸试验的应变速率为1

×

10-6

s-1

。

47.通过对比所述紧固件钢种的慢应变速率拉伸应力应变曲线可知,见图1、图2、图3。氢对a3钢的强度有所影响,对a1-a2钢的强度几乎无影响,说明本发明所述权利要求钢种具有一定的抗氢脆性能,并优于对比钢种a3。

48.4、紧固件钢种的耐腐蚀性能按照jb/t 7901《金属材料均匀腐蚀全浸试验方法》和gb/t 19746《金属和合金的腐蚀盐溶液周浸试验》方法进行腐蚀试验:(1) 用酒精去除试样表面油污,晾干后用精度不低于0.02mm的卡尺测量各试样的长度、宽度和厚度,用精度不低于0.001g的天平称量各试样的重量并记录。

49.(2) 全浸腐蚀试验中将试样放置于烧杯内的塑料支架上,试样距离烧杯底部和液面至少25mm;间浸腐蚀试验中将试样装卡在试验机的试样架上,设置10min浸泡加50min空气中为一个周期。

50.(3) 试验后清洗干净试样表面的腐蚀产物,观察试样表面形貌,干燥后进行称重,计算试验前后试样的失重和腐蚀速率。

51.对于本发明所述紧固件,当其表面的表面防护失去保护功能后,基体的耐蚀性能对于紧固件的持续服役寿命至关重要,因此,紧固件基体的耐蚀性能对于防锈蚀具有缓解作用。

52.表2所示为本发明所述钢种在全浸和间浸腐蚀环境下的腐蚀速率对比情况。在全浸腐蚀环境下,a3钢的腐蚀速率是a1钢的1.5倍;在间浸腐蚀环境下,a3钢的腐蚀速率是a1钢的1.9倍。在海洋大气、潮湿环境下,本发明所述桥梁紧固件用钢a1的防锈蚀性能优于对比钢种a3。

53.、所述紧固件用阴极性致密性ni-w-p/ni/ni-co复合镀层的夹心结构及显微硬度

根据gb/t 4340.1-2009《金属材料 维氏硬度 第1部分:试验方法》标准,试验力为0.98n(100g),进行显微维氏硬度测定。

54.图4所示为本发明所述紧固件用阴极性致密性ni-w-p/ni/ni-co复合镀层的结构,其包括最外层的ni-co,中间层ni以及最里层ni-w-p,该复合镀层结构设计能够提高其本身耐蚀性,以及针对镀层表面含有缺陷时,其起到延缓镀层纵向腐蚀的目的。(a)为螺纹根部的阴极性致密复合镀层形貌图,(b)为螺纹根部的阴极性致密复合镀层形貌图。

55.表3所示为本发明所述紧固件用阴极性致密性ni-w-p/ni/ni-co复合镀层的显微硬度测定结果。该镀层的显微硬度平均值约为743hv,说明该镀层在安装及工况环境下具有一定的抗破损能力,不容易发生破损。

56.、所述紧固件用阴极性致密性ni-w-p/ni/ni-co复合镀层的致密性按照qb/t 3823《轻工产品金属镀层的孔隙率测试方法》要求,对阴极性致密性ni-w-p/ni/ni-co复合镀层试样的外观进行孔隙率检测。室温下在待检试样表面,贴置浸有铁氰化钾和氯化钠溶液的滤纸,静止5分钟,观察待检试样表面的外观变化情况及斑点数。

57.图5所示为本发明所述紧固件用阴极性致密性ni-w-p/ni/ni-co复合镀层的孔隙率测定结果。经过观察可知,镀层试样表面外观无明显变化,说明检验溶液未通过镀层孔隙或裂缝浸入与基体金属发生化学反应,其孔隙率为0孔/cm2。本发明所述紧固件用阴极性致密性ni-w-p/ni/ni-co复合镀层具有较高的致密性,有助于提高海洋大气、潮湿环境下桥梁紧固件的耐蚀性能。

58.、所述紧固件用阴极性致密性ni-w-p/ni/ni-co复合镀层的耐腐蚀性能按照gb/t 10125《人造气氛腐蚀试验 盐雾试验》进行镀层的中性盐雾腐蚀试验,试验溶液为(50

±

5)g/l的nacl水溶液,且在80cm2面积上盐雾沉降量为(1-2)ml/h,溶液ph值为6.5-7.2,试验温度为(35

±

2)℃,连续喷雾,观察中性盐雾腐蚀试验后试样的外观变化。

59.图6所示为本发明所述紧固件经1440h中性盐雾腐蚀试验后的表面形貌。本发明所述紧固件表面均未出现明显点蚀、开裂等腐蚀破坏迹象,其具有优异的耐海洋大气腐蚀性能。

60.8、所述海洋大气、潮湿环境桥梁紧固件的抗旋合破坏性能为评价本发明所述阴极性致密性ni-w-p/ni/ni-co复合镀层紧固件在旋合之后的抗破损性能,采用机械旋合与金相法观察螺纹处镀层相结合的方法,进行复合镀层的抗旋合破损性能评价。采用10.9级的42crmo螺栓,规格为m20,镀层为ni-w-p/ni/ni-co。施加扭矩为0.7倍的屈服强度,其值为350n

·

m。旋合、拆卸次数为3次,观察螺纹表面镀层的抗损伤情况。本发明所述紧固件经旋合试验后螺纹处镀层的形貌见图7所示,(a)为旋合、拆卸1次后的表面形貌图,(b)为旋合、拆卸2次后的表面形貌图,(c)为旋合、拆卸3次后的表面形貌图。经过多次旋合,每道次情况下本发明所述ni-w-p/ni/ni-co复合镀层均未见破损现象,说明本发明所述阴极性致密性ni-w-p/ni/ni-co复合镀层能够解决常规工程用达克罗涂层易于破损丧失保护性能的问题,其具有优异的抗机械破坏性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。