1.本发明涉及在任意的基材表面上形成金属图案的方法。详细而言,涉及在具备规定的含氟树脂层的基材上形成金属图案的方法,该方法是能够使用规定构成的金属油墨形成微细的金属图案的方法。

背景技术:

2.伴随半导体装置的高密度化、显示器/触控面板的大屏幕化,对于这些设备中所使用的配线/电极电路,要求大面积地形成比以往更高精细化的图案。为了满足该要求,本技术人已提出了应用由银、铜等构成的微米级的金属细线作为配线/电极材料(专利文献1)。应用银等金属细线作为配线/电极材料是因为,这些金属具有高导电性,即使将配线图案大面积化也能够将整体的电阻值抑制得较低。另外,这些金属虽然不是透明的,但通过制成超过人的可见区域的微米级的细线,还具有能够使触控面板等具备所需的透光性的优点。

3.另外,本技术人的上述专利文献1中公开了用于将微米级的金属细线高精细地图案化的特征性工艺。在该金属图案的形成工艺中,在基材上涂布具有拒液性的含氟树脂后,对形成金属图案的图案形成部进行紫外光照射等。由此,在含氟树脂层表面的图案形成部生成羧基等官能团(亲水基)。在这样进行了预处理的基材上涂布金属油墨。金属油墨(以下有时简称为油墨)是使受适当的保护剂保护的金属粒子分散在溶剂中而得到的液体。通过在上述进行了预处理的基材上涂布金属油墨,油墨中的金属粒子与官能团结合而被固定。对于没有官能团的区域,由于含氟树脂层的拒液性,油墨被排斥,因此不会结合金属粒子。另外,根据需要通过使金属粒子烧结而形成金属图案。需要说明的是,在金属粒子的烧结中热处理不是必须的。固定于基材的图案形成部的金属粒子有时相互接近而发生自烧结。烧结后(自烧结后)的金属配线由近似块状态的金属构成,发挥出适合作为配线/电极材料的电特性。

4.在本技术人的上述图案形成工艺中,在基材上的含氟树脂层表面生成官能团时,应用紫外线等光照射。由此,能够在基材上高效地制造高精细的金属图案。另外,本技术人在该工艺中使用的金属油墨应用了胺化合物和脂肪酸这两种保护剂,以使金属粒子的烧结在较低温度下发生。因此,该图案形成工艺中,基材的构成材料的选择范围也广,能够应用透明且轻量的树脂材料。而且,即使是数μm以下宽度的极细的金属配线,也能够以高密度形成,能够制造具有与应用透明电极的导电基板同等的透光性的导电基板。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2016

‑

48601号公报

技术实现要素:

8.发明所要解决的问题

9.在上述图案形成工艺中,需要通过形成含氟树脂层来对基材表面赋予拒液性的处

理。另外,根据本发明人的研究,确认到能否形成金属图案(印刷性)根据含氟树脂的种类而产生差异。关于这点,在专利文献1中,作为适合的含氟树脂,列举了全氟丁烯基乙烯基醚聚合物(cytop(注册商标):agc株式会社)等具体的含氟树脂。如果应用这样的含氟树脂,能够可靠地形成高精细的金属图案。

10.但是,上述适合的几种含氟树脂的价格比较昂贵,因此担心配线/电极的形成成本的上升。含氟树脂层整面地形成于基材上的金属图案的形成区域。因此,高成本的含氟树脂成为妨碍应对显示器/触控面板的大屏幕化的因素。

11.本发明是鉴于如上所述的背景而完成的,目的在于针对上述本技术人的金属图案的形成工艺提供能够形成高品质的金属图案、并且能够扩大含氟树脂的应用范围的方法。

12.用于解决问题的方法

13.在上述金属图案的形成工艺(专利文献1)中,通过含氟树脂层对基材赋予拒液性后进行光照射等,使图案形成部位的拒液性消失,并且对该部位赋予金属粒子的结合性。为了使利用该金属粒子的结合的图案形成适当地进行,在图案形成部位以外的区域的拒液性很重要。即,该区域的含氟树脂层必须发挥出充分的拒液性而排斥金属油墨。本发明人考察到,作为根据含氟树脂的种类而产生印刷性的合格与否的因素之一,可以列举含氟树脂的拒液性的差异。而且认为,为了在现有工艺中确保适当的印刷性,提高含氟树脂层的拒液性很重要。

14.此外,本发明人认为,在现有工艺的改良中,除了含氟树脂本身的拒液性以外,还需要考虑所涂布的金属油墨的特性。详细而言,本发明人考虑到,现有工艺中的含氟树脂层的拒液性不仅受树脂本身的拒液性的影响,还受所涂布的金属油墨的润湿性的影响。

15.关于该考察,作为具体例,基于作为在现有工艺中特别适合的含氟树脂的全氟丁烯基乙烯基醚聚合物(cytop(注册商标))进行说明。在现有工艺中,cytop(注册商标)是拒液性高的含氟树脂。可以说该评价没有错误。该拒液性是基于与现有工艺中所应用的金属油墨的关系的评价。

16.关于含氟树脂的拒液性,基于水等一般的溶剂进行对比,cytop(注册商标)并没有显示出最高水平的拒液性,存在推测拒液性比其更高的含氟树脂。另外,即使将这样的拒液性高的含氟树脂应用于现有的图案形成工艺,有时也不能进行适当的图案化。认为这是由于现有工艺中的印刷性受含氟树脂的拒液性与金属油墨的特性的相对关系的影响。

17.在此,根据本发明人的关于现有的金属油墨的研究,现有的金属油墨是润湿性较高、容易润湿展开并附着于涂布面的液体。本发明人对能否通过调整这样的容易润湿的金属油墨的构成来扩大含氟树脂的应用范围进行了研究。

18.经过如上所述的研究过程,本发明人发现,通过利用一般的特定方法对含氟树脂层的拒液性设定适当范围并且调整金属油墨的构成,能够解决上述问题。另外,进行了深入研究,结果想到了本发明。

19.即,本发明是一种金属图案的形成方法,其是在图案形成部形成金属图案的方法,所述图案形成部设定于基材上的一部分或全部区域,该方法的特征在于,上述基材至少在包含上述图案形成部的表面上具备含氟树脂层,所述金属图案的形成方法包括:在上述含氟树脂层表面的图案形成部形成官能团的工序;和在上述基材表面涂布受作为第一保护剂的胺化合物和作为第二保护剂的脂肪酸保护的金属粒子分散在溶剂中而得到的金属油墨、

将上述金属粒子固定于上述图案形成部的工序,上述含氟树脂层包含通过欧文斯

‑

温特(owens

‑

wendt)法测定的表面自由能为13mn/m以上且20mn/m以下的含氟树脂,上述金属油墨含有乙基纤维素作为添加剂。

20.在本发明的金属图案形成工艺中,在维持现有技术(专利文献1)的构成和优点的同时,具有下述两点特征:(a)应用包含具有基于一般且客观的指标设定的规定范围的拒液性的含氟树脂的层;(b)在该含氟树脂层上涂布含有乙基纤维素、调节了润湿性(难以润湿)的金属油墨。

21.以下,对本发明的各特征详细地进行说明。本发明的金属图案形成工艺以(i)具备含氟树脂层的基材的准备工序、(ii)在含氟树脂层表面形成官能团的工序、(iii)金属油墨的涂布工序和金属粒子的固定工序作为必须的工序。在以下的说明中,基于上述特征对各工序的内容进行说明。

22.(i)具备含氟树脂层的基材的准备工序

23.在本发明中,首先,需要准备在表面具有含氟树脂层的材料作为基材。在该工序中,预先形成有含氟树脂层的基材可以通过购买等来准备,也可以通过在基材上涂布含氟树脂来准备。

24.(i)基材

25.关于基材的构成材料,没有特别限制。可以应用金属制的基材、玻璃制/陶瓷制的基材。另外,也可以应用树脂、塑料制的基材。基材可以由透光的透明体、半透明体构成,也可以是不透光的不透明体。基材的厚度完全没有限制。需要说明的是,关于基材上形成金属图案的区域,可以设定为基材的整个表面,也可以是一部分,此外,可以在基材上设定多处。

26.(ii)含氟树脂层

27.含氟树脂层基本上与现有工艺(专利文献1)中应用的含氟树脂同样。即,作为含氟树脂,可以应用作为具有一种或两种以上的基于含有氟原子的含氟单体的重复单元的聚合物的含氟树脂。另外,也可以是作为基于含氟单体的重复单元和基于不含氟原子的不含氟单体的重复单元各自具有一种或两种以上的的聚合物的含氟树脂。此外,本发明中的含氟树脂可以在其一部分中含有氧、氮、氯等杂原子。

28.另外,从应最低限度地具备的拒液性的观点出发,与现有工艺同样,关于基于构成聚合物的含氟单体的重复单元,优选包含具有至少一种氟原子数与碳原子数之比(f/c)为1.0以上的重复单元的聚合物的含氟树脂。基于该含氟单体的重复单元的f/c更优选为1.5以上。需要说明的是,关于f/c的上限,从拒液性、获得容易性的理由出发,f/c优选将2.0设为上限。另外,与该要件相关地特别优选的含氟树脂是具有基于全氟化合物的单体的重复单元的全氟树脂,其中,该重复单元中的f/c为1.5以上。

29.而且,关于本发明的含氟树脂,除了上述基础的技术特征以外,还规定通过欧文斯

‑

温特法测定的表面自由能在规定范围内。欧文斯

‑

温特法为如下方法:测定在作为测定对象的固体(s)表面滴加作为样本的液体(l)时的接触角(θ),基于此求出固体(s)的表面自由能(γ

s

)。表面自由能(γ

s

)基于下述数学式算出。

30.[数学式1]

[0031]

γ

l

(1 cosθ)=2(γ

sd

γ

ld

)

1/2

2(γ

sh

γ

lh

)

1/2

[0032]

γ

l

:液体(样本)的表面自由能

[0033]

γ

ld

:液体侧分散力成分

[0034]

γ

sd

:固体侧分散力成分

[0035]

γ

lh

:液体侧非分散力成分

[0036]

γ

sh

:固体侧非分散力成分

[0037]

[数学式2]

[0038]

γ

s

=γ

sd

γ

sh

[0039]

γ

s

:固体(样本)的表面自由能

[0040]

在用于求出表面能(γ

s

)的γ

sd

和γ

sh

的计算中,测定γ

l

、γ

ld

、γ

lh

已知的两种液体的接触角,基于上述数学式1算出。关于在本发明中适合作为样本的两种液体,为极性成分大的溶剂与极性成分小的溶剂的组合。具体而言,可以列举:水(γ

l(w)

、γ

l(w)d

=21.8mn/m、γ

l(w)h

=51mn/m)和正辛烷(γ

l(o)

、γ

l(o)d

=21.6mn/m、γ

l(o)h

=0mn/m)。这两种溶剂是极性成分γ

d

大的极性溶剂与γ

d

小的非极性溶剂的组合,适合作为本发明中应用的样本。而且,通过解出下述联立方程式,算出γ

ld

、γ

lh

,以它们的合计可以得到构成含氟树脂层的树脂(s)的表面自由能(γ

s

)。

[0041]

[数学式3]

[0042]

γ

l(w)

(1 cosθ(w))=2(γ

sd

γ

l(w)d

)

1/2

2(γ

sh

γ

l(w)h

)

1/2

[0043]

γ

l(。)

(1 cosθ(o))=2(γ

sd

γ

l(。)d

)

1/2

2(γ

sh

γ

l(。)h

)

1/2

[0044]

在本发明中,将含氟树脂层的含氟树脂的表面自由能(γ

s

)设定为13mn/m以上且20mn/m以下。表面自由能超过20mn/m的含氟树脂的拒液性差,即使具有本发明中改良后的金属油墨也不能图案化。

[0045]

另外,本发明中的含氟树脂层并非拒液性无限制地越高越好(表面自由能越低越好),也应该设定其极限。如果拒液性过高,则有时在形成了官能团的部分不吸附金属油墨(金属粒子)而不能形成图案。另外,如果拒液性过高,则即使能够形成图案,金属粒子的密合强度也有可能产生不足。从这些观点出发,含氟树脂层的表面自由能的下限值设定为13mn/m。

[0046]

如果列举本发明中能够应用的含氟树脂的具体例,可以列举:

フロロサーフ

(注册商标、fluoro technology株式会社)、

ノベック

(注册商标、3m日本株式会社)、

エスエフコート

(agc seimi chemical株式会社)等。另外,也能够应用现有工艺(专利文献1)中适合的、全氟丁烯基乙烯基醚聚合物(cytop(注册商标):agc株式会社)、四氟乙烯

‑

全氟二氧环戊烯共聚物(tfe

‑

pdd)、特氟龙(注册商标)af:chemours

‑

mitsui fluoro products株式会社)等。

[0047]

由以上说明的含氟树脂构成的含氟树脂层的厚度没有特别限制。通常涂布0.01μm以上就能够发挥拒液性。厚度上限也没有特别限定,在要求透明性的情况下,将约5μm设为上限。另外,含氟树脂层只要包含图案形成部,则可以形成于基材的整个表面,也可以形成于基板表面的一部分。

[0048]

在基材上形成含氟树脂层时,可以通过涂布将含氟树脂溶解在适当的溶剂中而得到的溶液来应对。涂布后进行烧成,由此形成含氟树脂层。作为含氟树脂的涂布方法,有浸涂、旋涂、辊涂等,没有特别限定。涂布含氟树脂后,根据树脂的种类进行后处理(干燥处理、烧成处理),形成含氟树脂层。

[0049]

(ii)在含氟树脂层表面形成官能团的工序

[0050]

准备具备含氟树脂层的基材后,在基材的含氟树脂层表面形成官能团。该官能团是指通过切断含氟树脂的cf键而形成的官能团。具体而言,形成羧基、羟基、羰基。

[0051]

作为在含氟树脂层表面形成官能团的处理方法,利用紫外线照射、电晕放电处理、等离子体放电处理、准分子激光照射。这些处理是使含氟树脂表面发生光化学反应而切断cf键的处理,施加适度能量的处理是必要的。对图案形成部施加的能量的量优选以1mj/cm2以上且4000mj/cm2以下作为基准。例如,在利用紫外线照射的情况下,优选照射波长为10nm以上且380nm以下范围的紫外线,特别优选照射波长为100nm以上且200nm以下范围的紫外线。

[0052]

在对含氟树脂层表面的紫外线照射等中,通常进行使用了光掩模(中间掩模)的曝光处理。本发明中,关于曝光方式,可以应用非接触的曝光方式(近距曝光、投影曝光)和接触的曝光方式(接触曝光)中的任意一种。在近距曝光中,掩模与含氟树脂层表面的间隔优选设定为10μm以下,更优选设定为3μm以下。

[0053]

(iii)金属油墨的涂布工序和金属粒子的固定工序

[0054]

对图案形成部进行官能团形成处理后,使基材与金属油墨接触。在本发明中,为了适当地进行金属图案形成,将金属油墨的构成设定为适合的构成。

[0055]

(i)金属油墨的构成

[0056]

(i

‑

1)金属粒子

[0057]

金属油墨是使结合规定的保护剂而成的金属粒子分散在溶剂中而得到的。金属粒子相当于形成的金属图案的构成材料。该金属粒子优选包含银、金、铂、钯、铜和这些金属的合金中的至少任意一种。这些金属作为导电性优良的电极材料等是有用的。

[0058]

关于金属油墨的金属粒子,其平均粒径优选为5nm以上且200nm以下,只要在该范围内就没有特别限制。但是,在本发明中应用的含有乙基纤维素的金属油墨中,分散有粒径大的金属粒子的油墨的情况下,具有容易被含氟树脂排斥的倾向。因此,有时优选根据基板的含氟树脂使大粒径的金属粒子、具体而言平均粒径为40nm以上且150nm以下的金属粒子分散。本发明中的金属油墨的拒液性的提高主要是由含氟树脂的表面自由能(γ

s

)的优化和在油墨中添加乙基纤维素带来的,因此将金属粒子的平均粒径限定为大粒径的必要性低。

[0059]

(i

‑

2)保护剂

[0060]

金属油墨中的保护剂是指抑制金属粒子聚集/粗大化、使金属粒子的分散状态稳定的添加剂。金属粒子的聚集/粗大化不仅成为分散液的保存、使用时金属沉淀的主要原因,而且对与基材结合后的烧结特性带来影响,因此必须要避免。另外,在本发明中,保护剂还具有作为通过取代基材(含氟树脂层)表面的官能团来固定金属的标记物的作用。本发明中的金属粒子的保护剂应用作为第一保护剂的胺和作为第二保护剂的脂肪酸。在本发明中,在这些基本结构不同的两个体系的化合物复合后的状态下保护金属粒子。

[0061]

作为第一保护剂的胺化合物优选其碳原子数的总和为4以上且12以下。这是因为,胺的碳原子数对金属粒子的稳定性、图案形成时的烧结特性带来影响。碳原子数小于4的胺难以使金属粒子稳定地存在,难以形成均匀的烧结体。另一方面,碳原子数超过12的胺使金属粒子的稳定性过度增大,为了形成图案,需要在高温下进行加热。出于这些原因,作为本发明的保护剂,优选碳原子数的总和为4以上且12以下的胺化合物。

[0062]

作为胺化合物中的氨基的数量,可以应用氨基为一个的(单)胺、具有两个氨基的二胺。另外,与氨基键合的烃基的数量优选为一个或两个,即,优选为伯胺(rnh2)或仲胺(r2nh)。而且,在应用二胺作为保护剂的情况下,优选至少一个以上的氨基为伯胺或仲胺的基团。与氨基键合的烃基除了为具有直链结构或支链结构的链式烃以外,也可以为环状结构的烃基。另外,也可以在一部分中含有氧。

[0063]

关于在本发明中作为保护剂应用的胺化合物的具体例,可以列举:丁胺(碳原子数4)、1,4

‑

二氨基丁烷(碳原子数4)、3

‑

甲氧基丙胺(碳原子数4)、戊胺(碳原子数5)、2,2

‑

二甲基丙胺(碳原子数5)、3

‑

乙氧基丙胺(碳原子数5)、n,n

‑

二甲基

‑

1,3

‑

二氨基丙烷(碳原子数5)、己胺(碳原子数6)、庚胺(碳原子数7)、苄胺(碳原子数7)、n,n

‑

二乙基

‑

1,3

‑

二氨基丙烷(碳原子数7)、辛胺(碳原子数8)、2

‑

乙基己胺(碳原子数8)、壬胺(碳原子数9)、癸胺(碳原子数10)、二氨基癸烷(碳原子数10)、十一胺(碳原子数11)、十二胺(碳原子数12)、二氨基十二烷(碳原子数12)等。需要说明的是,出于调节分散液中的金属粒子的分散性、低温烧结性的目的,作为第一保护剂的胺化合物可以将两种以上胺化合物混合/组合使用。另外,含有至少一种碳原子数的总和为4以上且12以下的胺化合物即可,如果是这样,也可以存在该范围外的碳原子数的胺化合物。

[0064]

作为第二保护剂应用的脂肪酸在分散液中作为胺化合物的辅助性保护剂发挥作用,提高金属粒子的稳定性。而且,脂肪酸的作用明确地表现在将金属粒子涂布于基材上之后,通过添加脂肪酸,能够形成膜厚均匀的金属图案。通过与涂布了无脂肪酸的金属粒子的情况进行对比,能够明显地理解该作用,在无脂肪酸的金属粒子的情况下,不能形成稳定的金属图案。

[0065]

脂肪酸优选碳原子数为4以上且26以下的饱和脂肪酸或不饱和脂肪酸。碳原子数为3以下的脂肪酸使金属粒子在分散介质中的分散性降低,因此,容易发生金属粒子的聚集,难以形成稳定的金属图案。另一方面,碳原子数超过26的脂肪酸在形成金属图案时难以从金属粒子脱离而残留,具有金属图案的电阻值变高的倾向。

[0066]

作为优选的脂肪酸,具体而言,可以列举:丁酸(碳原子数4)、戊酸(碳原子数5)、己酸(碳原子数6)、庚酸(碳原子数7)、辛酸(碳原子数8)、壬酸(碳原子数9)、十烷酸(别名:癸酸、碳原子数10)、十一烷酸(别名:十一酸、碳原子数11)、十二烷酸(别名:月桂酸、碳原子数12)、十三烷酸(别名:十三酸、碳原子数13)、十四烷酸(别名:肉豆蔻酸、碳原子数14)、十五烷酸(别名:十五酸、碳原子数15)、十六烷酸(别名:棕榈酸、碳原子数16)、十七烷酸(别名:十七酸、碳原子数17)、十八烷酸(别名:硬脂酸、碳原子数18)、十九烷酸(别名:十九酸、碳原子数19)、二十烷酸(别名:花生酸、碳原子数20)、山萮酸(别名:二十二烷酸、碳原子数22)、木蜡酸(别名:二十四烷酸、碳原子数24)、二十六烷酸(别名:蜡酸、碳原子数26)等饱和脂肪酸、棕榈油酸(碳原子数16)、油酸(碳原子数18)、亚油酸(碳原子数18)、亚麻酸(碳原子数18)、花生四烯酸(碳原子数20)、芥酸(碳原子数22)、神经酸(别名:顺

‑

15

‑

二十四碳烯酸、碳原子数24)等不饱和脂肪酸。特别优选的是油酸、亚油酸、硬脂酸、月桂酸、丁酸、芥酸。需要说明的是,关于以上说明的作为第二保护剂的脂肪酸,也可以组合使用两种以上。另外,含有至少一种碳原子数为4以上且24以下的不饱和脂肪酸或饱和脂肪酸即可,如果是这样,也可以存在除此以外的脂肪酸。

[0067]

(i

‑

3)乙基纤维素

[0068]

本发明的工艺的特征在于,应用除了上述第一保护剂、第二保护剂以外还包含乙基纤维素的金属油墨。在金属油墨中添加乙基纤维素是为了制成难以润湿上述含氟树脂层的金属油墨。其理由还不清楚,但根据本发明人的研究,通过在上述构成的金属油墨中添加乙基纤维素,金属油墨的润湿性发生变化。通过该难以润湿的金属油墨与拒液性(表面自由能)得到优化的含氟树脂层的组合,能够在图案形成部以外的区域有效地排斥金属油墨而形成金属图案。

[0069]

而且,在本发明的金属油墨中添加的乙基纤维素优选数均分子量为4000~30000的低分子量乙基纤维素。其理由还不确定,但上述金属油墨的润湿性的调节作用具有对于低分子量乙基纤维素而言明确的倾向。作为乙基纤维素,优选添加数均分子量为10000~25000的低分子量乙基纤维素。

[0070]

本发明所应用的金属油墨中,除了低分子量乙基纤维素以外,还可以追加含有高分子量乙基纤维素。通过应用低分子量乙基纤维素与高分子量乙基纤维素一起添加的金属糊,根据情况,有时印刷性提高。高分子量乙基纤维素是指数均分子量为40000~90000的乙基纤维素,优选数均分子量为55000~85000的乙基纤维素。

[0071]

在金属油墨中添加低分子量乙基纤维素和高分子量乙基纤维素这两者时,优选将低分子量乙基纤维素的质量基准的含量(c

low

)相对于高分子量乙基纤维素的质量基准的含量(c

high

)的比例(c

high

/c

low

)设定为0.05~1.0,特别优选为0.1~0.4。

[0072]

(i

‑

4)金属油墨的组成

[0073]

通过将受上述第一保护剂、第二保护剂保护的金属粒子和乙基纤维素分散在溶剂中而构成金属油墨。在此能够应用的溶剂为有机溶剂,例如为醇、苯、甲苯、烷烃等。可以将它们混合。优选的溶剂为己烷、庚烷、辛烷、壬烷、癸烷等烷烃、甲醇、乙醇、丙醇、丁醇、戊醇、己醇、庚醇、辛醇、壬醇、癸醇等醇,更优选为选自它们中的一种或两种以上醇与一种或两种以上烷烃的混合溶剂。

[0074]

金属油墨中的金属粒子的含量以相对于液体质量的金属质量计优选设定为20质量%以上且70质量%以下。在金属粒子的含量小于20%的情况下,不能在图案形成部形成用于确保充分的导电性的膜厚均匀的金属图案,金属图案的电阻值变高。金属粒子的含量超过70%的情况下,由于金属粒子的聚集/肥大化,难以形成稳定的金属图案。

[0075]

金属油墨的保护剂的含量优选以金属油墨中的金属的质量基准来规定。而且,关于作为第一保护剂的胺化合物,优选以金属质量基准计设定为0.08mmol/g以上且3.0mmol/g以下。另外,作为第二保护剂的脂肪酸的含量优选以金属质量基准计设定为0.005mmol/g以上且0.5mmol/g以下。更优选设定为0.007mmol/g以上且0.5mmol/g以下。金属油墨中的保护剂的含量即使超过上述优选范围,对金属粒子的分散性也不会产生影响,但过量的保护剂会对金属粒子的低温烧结性、所形成的金属图案的电阻值带来影响,因此优选设定为上述范围。需要说明的是,关于上述保护剂的摩尔数,在使用两种以上胺化合物、脂肪酸的情况下,各自应用总摩尔数。

[0076]

另外,乙基纤维素的含量优选以金属油墨中的金属的质量基准计设定为0.0035μmol/g以上且16.7μmol/g以下。这是因为,乙基纤维素含量为下限值以下时,油墨的拒液性提高变得不充分,为上限值以上时,有时实施了曝光的含氟树脂层表面的官能团不吸附金属粒子,无法形成配线图案。需要说明的是,在添加低分子量乙基纤维素和高分子量乙基纤

维素这两者的情况下,将两者的合计量设定为上述范围。

[0077]

(ii)金属油墨的涂布工序

[0078]

将以上说明的金属油墨涂布在进行了曝光等处理的基板上。金属油墨的涂布方法可以应用浸涂、旋涂、辊涂,也可以使用刮刀、刮板、抹刀之类的涂布构件滴加油墨并涂布展开。本发明预先在图案形成部形成用于选择性地固定金属粒子的官能团,通过将分散液一次性地涂布展开,能够高效地形成图案。

[0079]

(iii)金属粒子的固定工序

[0080]

金属油墨在不存在官能团的含氟树脂的裸露表面上由于树脂的拒液性而被排斥。在使用刮刀等涂布构件的情况下,被排斥的分散液从基板表面被除去。另一方面,在形成有官能团的图案形成部,发生金属粒子的保护剂与官能团的取代反应,金属粒子被固定于基板。然后,分散液的溶剂挥发,并且基板上的金属粒子彼此自烧结而成为金属膜,形成金属图案。

[0081]

该自烧结是即使在室温下也会发生的现象,因此,在金属图案形成时基板的加热不是必须的工序。但是,通过对自烧结后的金属图案进行烧成,能够完全地除去残留在金属膜中的保护剂(胺化合物、脂肪酸),由此能够实现电阻值的降低。该烧成处理优选在40℃以上且250℃以下进行。低于40℃时,保护剂的脱离、挥发需要长时间,因此不优选。另外,超过250℃时,成为树脂基板等变形的主要原因。烧成时间优选为3分钟以上且120分钟以下。需要说明的是,烧成工序可以在大气气氛中进行,也可以在真空气氛中进行。

[0082]

通过以上的金属油墨的涂布、金属粒子的自烧结以及根据需要的烧成,可形成包含金属的金属图案。

[0083]

发明效果

[0084]

根据本发明的金属图案方法,能够在各种基材上高效地形成包含银等的高精细的金属图案。在本发明中,通过基材上的含氟树脂层表面的拒液性的设定和金属油墨的润湿性的调节,能够应用的含氟树脂的范围扩大。由此,即使是拒液性差的价格低廉的含氟树脂,也能够形成高品质的金属图案。

[0085]

在本发明的图案形成工艺中,对具备含氟树脂层的基材进行光照射等处理后,涂布金属油墨,由此能够图案化。能够通过比较简单的工序形成金属图案。本发明与通常使用抗蚀剂的光刻法相比更简便,并且是比喷墨方式更高效的方法。

[0086]

另外,在本发明中,能够形成微细且高精细的金属图案。该金属图案能够发挥出与透明电极同等的透光性。通过在透明的基材上形成金属图案,也能够制造透明导电体。

附图说明

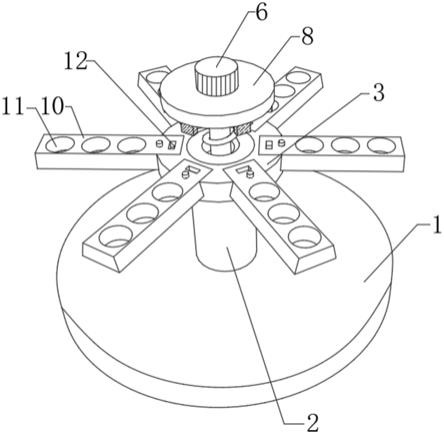

[0087]

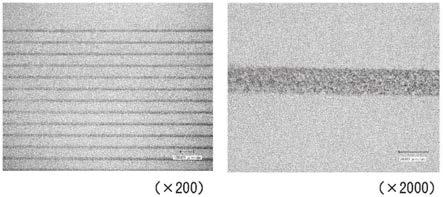

图1是在第二实施方式的金属图案形成中应用了no.2的含氟树脂的银配线的放大照片。

[0088]

图2是在第二实施方式的金属图案形成中应用了no.3的含氟树脂的银配线的放大照片。

具体实施方式

[0089]

第一实施方式(预备试验):以下,对本发明的优选的实施方式进行说明。本实施方

式是用于对金属图案形成中的适合的含氟树脂和金属油墨进行确认的预备试验。在该预备试验中,以树脂膜作为基材,在基材上涂布两种以上含氟树脂而形成含氟树脂层。然后,通过欧文斯

‑

温特法测定这些两种以上含氟树脂层的表面自由能。接着,在所形成的两种以上含氟树脂上涂布本发明中能够应用的含乙基纤维素的油墨和现有工艺(专利文献1)中使用的金属油墨这两种油墨,对能否进行印刷(有无油墨拒液)进行评价。

[0090]

[含氟树脂层的形成]

[0091]

准备由聚对苯二甲酸乙二醇酯(pet)构成的树脂基材(尺寸:400mm

×

200mm)作为基材。在该基材上涂布下述市售的含氟树脂而形成含氟树脂层。

[0092]

[表1]

[0093] 产品名称(型号)制造商no.1pc

‑

3b fg

‑

5083f130

‑

0.1fluoro technology株式会社no.2fs

‑

1010c

‑

4.0fluoro technology株式会社no.3novec17203m日本株式会社no.43%sa

‑

pfa/hfx110chemours

‑

mitsui fluoro products株式会社no.5sfe

‑

dp02hagc seimi chemical株式会社no.6cytop m cytop aagc株式会社

[0094]

no.1是在涂布pc

‑

3b后重复涂布了fg

‑

5083f130

‑

0.1。

[0095]

no.6是将cytop与cytop a混合后涂布。

[0096]

关于含氟树脂层的形成,对于no.2~no.6的含氟树脂,利用辊涂法在基材上涂布各含氟树脂200μl后,在110℃下加热/干燥7分钟。对于no.1的含氟树脂,利用辊涂法在基材上涂布200μl的pc

‑

3b并在60℃下干燥7分钟,进而利用辊涂法在基材上涂布200μl的fg

‑

5083f130

‑

0.1,然后在110℃下加热/干燥7分钟。

[0097]

对于所制造的各种含氟树脂层,通过欧文斯

‑

温特法进行表面自由能(γ

s

)的测定。如上所述,在欧文斯

‑

温特法中,测定数学式1的γ

l

、γ

ld

、γ

lh

已知的两种液体的接触角。在本实施方式中,以水和正辛烷作为样本,测定各液体对含氟树脂层的接触角。关于测定条件,在温度为20~21℃、湿度为25~35%的气氛中将样本4

±

0.5μl滴加到含氟树脂层表面,测定经过10秒后的接触角。接触角的测定通过使用接触角计(协和界面科学制造,dms

‑

401)的液滴法进行。在液滴法中,使液滴滴落到含氟树脂层表面,利用装置所具备的光学相机从侧面对滴落前后的形态进行拍摄,测定经过10秒后的液滴与试样表面所成的角度作为接触角θ。在本实施方式中,采用对各含氟树脂测定5点时的平均值。然后,将各含氟树脂的与水和正辛烷的接触角代入上述数学式3的公式中,算出γ

sd

、γ

sh

,求出表面自由能(γ

s

)。需要说明的是,关于计算所需的液体侧的γ

l

、γ

ld

、γ

lh

,作为水的值,代入γ

l(w)

=72.8mn/m、γ

l(w)d

=21.8mn/m、γ

l(w)h

=51.0mn/m,作为正辛烷的值,代入γ

l(o)

=21.6mn/m、γ

l(o)d)

=21.6mn/m、γ

l(o)h)

=21.6mn/m)。no.1~no.6的含氟树脂的表面自由能(γ

s

)如下。

[0098]

[表2]

[0099] 产品名称(型号)γ

sd

(mn/m)γ

sh

(mn/m)γ

s

(mn/m)no.1pc

‑

3b fg

‑

5083f130

‑

0.120.562.5723.13no.2fs

‑

1010c

‑

4.013.920.0213.94no.3novec172018.701.7920.49

no.43%sa

‑

pfa/hfx11015.542.3117.85no.5sfe

‑

dp02h13.581.2014.78no.6cytop m cytop a18.800.6519.45

[0100]

[金属油墨的制造]

[0101]

在本实施方式中,使用分散有银粒子的银油墨作为金属油墨。银油墨通过以热分解性银化合物作为原料的热分解法制造银粒子并使该银粒子分散在溶剂中来制造。在本实施方式中,制造含有乙基纤维素的本发明的银油墨(以下称为kk油墨)和专利文献1中使用的金属油墨(以下称为tg油墨)这两种油墨。

[0102]

[kk油墨的制造]

[0103]

使用碳酸银作为成为原料的银化合物。首先,将碳酸银25.56g(银含量20.56g)和水9.32g(相对于碳酸银100重量份为33重量%)混合并进行搅拌。接着,在银化合物中添加以相对于银化合物的银质量的摩尔比计为6倍的作为成为保护剂的胺化合物的3

‑

甲氧基丙胺,制造银

‑

胺络合物。

[0104]

然后,将所制造的银

‑

胺络合物从室温开始加热分解,使银粒子析出。此时的加热温度假设为作为络合物的分解温度的110~130℃,将其作为到达温度。另外,加热速度设定为10℃/分钟。然后,添加甲醇进行清洗,使银粒子离心分离。该清洗和离心分离进行两次。根据sem观察的结果,该银粒子的粒径以平均粒径计为120nm。

[0105]

将所得到的银粒子混合在辛烷与1

‑

丙醇的混合溶剂(辛烷:1

‑

丙醇=7:3)中,添加作为胺化合物的己胺3500ppm(以金属质量基准计为0.115mmol/g)和十二胺650ppm(以金属质量基准计为0.0117mmol/g)、以及作为脂肪酸的芥酸800ppm(以金属质量基准计为0.00787mmol/g)作为保护剂。将该溶液利用振荡器(东京理化器械株式会社制造:cute mixer cm1000)以1800hz进行30分钟处理后,进行离心分离,除去上清液后,添加乙基纤维素,制成金属油墨。乙基纤维素的添加是在辛烷与1

‑

丙醇的混合溶剂中混合溶解有乙基纤维素(日新化成各部会社,商品名:

エトセル

7(数均分子量:约17000)的溶液。此时,调整混合溶剂和乙基纤维素的量,以使乙基纤维素含量相对于金属油墨为1质量%并且使银含量相对于金属油墨为35质量%。最后,利用振荡器以1800hz进行10分钟处理,得到乳白色的银油墨(kk油墨)。

[0106]

[tg油墨的制造]

[0107]

在tg油墨(专利文献1)的制造中,使用草酸银作为成为原料的银化合物。在作为原料的草酸银1.519g(银:1.079g)中添加癸烷0.651g并使其润湿。然后,在该草酸银中添加作为保护剂的胺化合物和脂肪酸。具体而言,首先添加n,n

‑

二甲基

‑

1,3

‑

二氨基丙烷(0.778g),混炼一会儿后,进一步添加己胺(1.156g)、十二胺(0.176g)、油酸(0.042g)并进行混炼,然后在110℃下进行加热搅拌。该加热和搅拌操作进行至反应体系中不产生气泡为止。反应结束后,使反应体系自然冷却,变为室温后,添加甲醇并进行充分搅拌,进行离心分离,由此除去过量的保护剂,将银粒子纯化。再次进行该甲醇添加和利用离心分离的银微粒的纯化,以沉淀物的形式得到银粒子。该银粒子的粒径以平均粒径计为15nm。

[0108]

在所制造的银粒子中添加辛烷与丁醇的混合溶剂(辛烷:丁醇=4:1(体积比)),得到银油墨。该银油墨的银浓度为40质量%。

[0109]

[各含氟树脂的拒液性的评价]

[0110]

在no.1~no.6的含氟树脂层上涂布由上述制造的两种银油墨(kk油墨、tg油墨)并评价拒液性,对利用各银油墨能否印刷进行了研究。在该评价方法中,利用辊涂法将银油墨涂布于基材(含氟树脂层)上,测定涂布后的基材的总透光率(t.t)。在含氟树脂层对银油墨发挥出拒液性的情况下,会排斥银油墨,因此在辊通过后的表面含氟树脂层表面不会残留银油墨,基材不着色。因此,涂布前后的透射率之差(δt.t)变小。相反,如果含氟树脂层对银油墨的拒液性差,则银油墨残留而发生着色。

[0111]

该试验的具体的评价条件依照jis k7316

‑

1(塑料

‑

透明材料的总光线透射率的测定方法)。银油墨的涂布量设定为40μl,对于各样品测定3点(测定点面积φ50mm)。基材的总透光率(t.t)利用日本电色工业制造的sh7000进行测定。另外,对于所测定的涂布前后的透射率之差(δt.t),将

‑

4.5≤δt.t≤0判定为“无着色”,视为良(

○

),将

‑

10.0≤δt.t<

‑

4.5判定为“略有着色”(

△

)。另外,在δt.t<

‑

10.0的情况下,判定为“有整体的着色”,设为不合格(

×

)。将以上的拒液性(印刷性)的评价结果示于表3中。

[0112]

[表3]

[0113][0114]

根据表3,本次评价的含氟树脂中,除了no.6的cytop(注册商标)以外,对现有的银油墨(tg油墨)的拒液性均较差,残留在基材表面上而使基材着色。由此确认到,在现有工艺中存在如上所述的问题。

[0115]

对no.1~no.5的含氟树脂层进行研究。可知:关于这些含氟树脂层,在涂布本发明中应用的含有乙基纤维素的银油墨(kk油墨)时,在与no.2、4、5的含氟树脂层的关系中发挥出了适当的拒液性。no.2、4、5的含氟树脂层的表面自由能(γ

s

)为20以下。根据该结果可知,通过具有适度的拒液性(表面自由能)的含氟树脂与由于乙基纤维素而难以润湿的银油墨的协同,产生了适当的拒液性,印刷性提高。

[0116]

另一方面,no.1、3的含氟树脂层的表面自由能(γ

s

)超过20mn/m,可以说是本次所

研究的含氟树脂中拒液性较低的树脂。对于这些含氟树脂层,即使是含有乙基纤维素的银油墨(kk油墨),也与不含乙基纤维素的银油墨(tg油墨)同样,可以说拒液性/印刷性较差。

[0117]

另外,no.6的含氟树脂层(cytop(注册商标))对两种银油墨都显示出拒液性。认为该含氟树脂也能够应用于本发明。需要说明的是,观察本次研究的含氟树脂的表面自由能(γ

s

)的值,与no.6的cytop(注册商标)相比,no.2、4、5的含氟树脂层的自由能量(γ

s

)的值更低。因此认为,与cytop(注册商标)相比,no.2、4、5的含氟树脂层的基于水和正辛烷的拒液性较高。但是,no.2、4、5的含氟树脂层对现有的银油墨(tg油墨)的拒液性不充分。另外,应用本发明的含有乙基纤维素的银油墨(kk油墨)时,拒液性变得良好。但是,即使是本发明的银油墨(kk油墨),对于自由能量(γ

s

)的值超过20mn/m的含氟树脂(no.1、3)也不能应用。因此认为,在本发明的金属图案形成工艺中,通过针对含氟树脂的基本的拒液性和金属油墨的特性这两者的优化,产生了效果。

[0118]

第二实施方式:在本实施方式中,进行了使用第一实施方式的no.2~no.5的四种含氟树脂能否形成金属图案的研究试验。

[0119]

[金属图案的形成]

[0120]

准备与第一实施方式相同的pet基板,利用辊涂法在基材上涂布各含氟树脂200μl后,与第一实施方式同样地,在110℃下加热/干燥7分钟,形成含氟树脂层。

[0121]

接着,使线状的配线图案(线宽20μm)的光掩模(掩模

‑

基板间距离0的接触曝光)密合于形成有含氟树脂层的基板的表面,对其照射紫外线(vuv光)。vuv光以波长172nm、11mw/cm

‑2照射5秒。

[0122]

如上所述,在对含氟树脂层表面进行曝光处理而形成了官能团的基板上涂布金属油墨。关于金属油墨,涂布通过第一实施方式制造的含有乙基纤维素的kk油墨。关于金属油墨的涂布,利用辊涂法在基板上涂布40μl油墨。然后,在120℃下对基板进行热风干燥,形成银配线(l/s=20μm/20μm)。

[0123]

[金属图案的评价]

[0124]

利用光学显微镜对如上形成的银配线进行观察,对配线有无模糊进行确认,将没有模糊的银配线判定为合格

“○”

,将产生了模糊、线宽的明显不均匀的银配线判定为不合格

“×”

。另外,对于合格的银配线,测定线宽。将对任意三处的线宽利用光学显微镜测定的值的平均值设为银配线的线宽。将该评价结果示于表4中。

[0125]

[表4]

[0126][0127]

由表3确认到,通过应用在第一实施方式中拒液性良好的no.2、no.4、no.5的含氟

树脂,能够形成良好图案的银配线。图1是应用了no.2的含氟树脂的银配线的光学显微镜照片(

×

200倍和2000倍)。能够确认到形成了清晰的银配线。另外还能够确认到,通过应用这些含氟树脂,能够形成线宽接近目标线宽的银配线。

[0128]

另一方面,应用在第一实施方式中拒液性不足的no.3的含氟树脂时,成为整体较薄的银配线,并且是线宽也无法测定的状态。图2(a)是形成了银配线的部分的光学显微镜照片(

×

2000倍),但配线的外缘不清楚,是难以称为配线的状态。另外,该no.3的含氟树脂的拒液性差,因此,在未曝光的区域(未形成官能团的区域)也吸附了银粒子(图2(b))。在这样在配线图案以外的部分吸附有银粒子的状态下,不能说能够形成良好的图案。另外,在这样的状态下,成为短路的主要原因,也不能发挥出作为配线的功能。

[0129]

产业上的可利用性

[0130]

如以上说明的那样,根据本发明,能够高效地形成精细的金属图案。在该效果中,本发明中作为必要构成的含氟树脂的选择范围扩大。本发明除了能够有效地应用于各种半导体器件的电极/配线形成以外,还能够有效地应用于要求透光性的触控面板的面板面的配线形成。另外,能够以低成本实施,因而能够应用于大面积的基材,因此也能够应用于建筑材料等。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。