1.本实用实用新型涉及发电技术领域,特别涉及一种汽轮机。

背景技术:

2.一般情况下,燃气内燃机组(以下简称机组)的额定功率为3905kw,当供气浓度在30%

‑

50%之间时,机组正常运行时的负荷率应达到90%以上,而实际上,在不同浓度时,机组常常出现负荷率仅为75%,甚至仅为65%的情况。这在供气充足的情况下,严重影响机组的出力,增大了能耗,影响发电任务的完成。

3.基于此,现有技术确实有待于改进。

技术实现要素:

4.本实用实用新型需解决的技术问题是现有的汽轮机存在负荷率仍然较低的问题。

5.为了解决上述问题,本实用实用新型提供一种汽轮机,其采用的技术方案如下:

6.所述汽轮机包括气封结构,所述气封结构包括气封片和气封环,所述气封片包括第一气封片和第二气封片,所述气封环包括第一安置槽和第二安置槽,所述第一安置槽与所述第二安置槽相邻,且所述第一安置槽与所述第二安置槽的结构相同,所述第一气封片位于所述第一安置槽,所述第二气封片位于所述第二安置槽,所述第一气封片构造为第一u型结构,所述第一u型结构包括第一侧板和第二侧板,所述第二侧板的长度大于所述第一侧板的长度,所述第二气封片构造为第二u型结构,所述第二u型结构包括第三侧板和第四侧板,所述第三侧板与所述第一侧板的尺寸相同,所述第四侧板的长度大于所述第三侧板的长度,且小于所述第二侧板的长度。

7.优选地,所述第二侧板的厚度为0.3厘米。

8.优选地,所述第二侧板与所述第四侧板的距离为5厘米。

9.优选地,所述第一气封片与所述第一安置槽的槽壁铆接固定,所述第二气封片与所述第二安置槽的槽壁铆接固定。

10.优选地,所述第一安置槽的第一侧壁与第二侧壁的距离大于或等于1.6厘米,且小于或等于1.7厘米。

11.优选地,所述第一安置槽的第一侧壁与第二侧壁的距离为1.6厘米。

12.优选地,所述第一安置槽的槽深大于或等于2.8厘米,且小于或等于2.85厘米。

13.优选地,所述第一安置槽的槽深为2.8厘米。

14.优选地,所述汽轮机包括主抽气器和启动抽气器,且所述主抽气器与所述启动抽气器未连通。

15.本实用新型的有益效果是:

16.当燃气内燃机组的负荷率低于预设负荷率时,通过涡轮增压器的转速以及节气阀的开度,来调整进入气缸的单位体积的燃气量,使得负荷率达到85%以上,从而实现提高燃气内燃机组的负荷率的目的。

附图说明

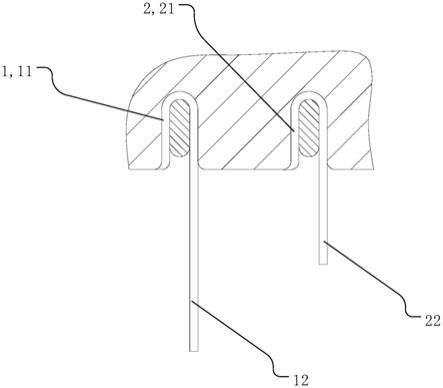

17.图1为本实用新型一实施例的气封结构的示意图;

18.图2为本实用新型一实施例的气封环的示意图;

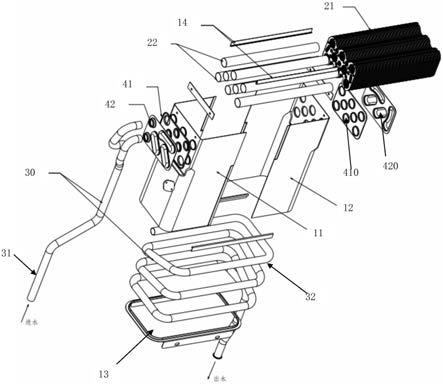

19.图3为本实用新型现有技术的汽轮机的框图;

20.图4为本实用新型一实施例的汽轮机的框图。

具体实施方式

21.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。

22.目前,汽轮机负荷率偏低,通过观察发现由几方面原因引起:1、由于汽轮机的锅炉壳体存在泄露情况,造成燃机尾气余热浪费较多;2、汽轮机前、后汽封结构等漏蒸汽较大;3、汽轮机辅助抽汽器系统存在缺陷,汽轮机运行时真空较低,影响汽轮机负荷,为提高真空度则需要开启辅助抽汽器保持真空度,造成蒸汽浪费。

23.鉴于此,本技术提出了一种汽轮机。主要用利用现有锅炉的换热情况,对原有壳体焊缝或者本体变薄后出现漏尾气的位置进行加固或更换等,以保证燃机尾气余热不泄露,从而得到充分的利用。对于汽轮机前、后汽封结构等漏气大的情况,通过更换汽封片和汽封环等,降低主蒸汽的消耗量;对辅助抽汽器系统进行改造,减少正常运行时辅助抽汽器启动造成的蒸汽浪费。通过以上三个方面,在同水平下以提高汽轮机的负荷率。

24.示例地,本实用新型提供了一种汽轮机,参考图1和2所示,该汽轮机包括气封结构,所述气封结构包括气封片和气封环,所述气封片包括第一气封片1和第二气封片2,所述气封环包括第一安置槽3和第二安置槽4,所述第一安置槽3与所述第二安置槽4相邻,且所述第一安置槽3与所述第二安置槽4的结构相同,以便于气封环和气封片的加工制作,提高加工效率。

25.其中,第一气封片1位于第一安置槽3,第二气封片2位于第二安置槽4,所述第一气封片1构造为第一u型结构,所述第一u型结构包括第一侧板11和第二侧板12,所述第二侧板12的长度大于所述第一侧板11的长度。

26.所述第二气封片2构造为第二u型结构,所述第二u型结构包括第三侧板21和第四侧板22,所述第三侧板21与所述第一侧板11的尺寸相同,所述第四侧板22的长度大于所述第三侧板21的长度,且小于所述第二侧板12的长度。

27.也就是,该气封结构中,相邻的第一气封片1和第二气封片2,只有第二侧板12和第四侧板22的尺寸不同,以便于第一气封片1和第二气封片2的加工制作,并且,由于上述第一气封片1的第二侧板12的长度尺寸最大,其次为第二气封片2的第四侧板22的长度,且第一侧板11和第三侧板21的长度相同,可以提高整个汽封座的气封性能。

28.在一个示例性实施例中,参考图1和2所示,第二侧板12的厚度为0.3厘米,第二侧板12与所述第四侧板22的距离为5厘米。

29.所述第一安置槽3的第一侧壁31与第二侧壁32的距离大于或等于1.6厘米,且小于或等于1.7厘米,例如,第一安置槽3的第一侧壁31与第二侧壁32的距离为1.6厘米。

30.第一安置槽3的槽深大于或等于2.8厘米,且小于或等于2.85厘米,例如为2.8厘米。

31.该气封结构通过上述尺寸的设置,可以更好地提高气封结构的气封性能,更好地

降低主蒸汽的消耗量,提高汽轮机的负荷率。

32.其中,第一气封片1与第一安置槽3的槽壁铆接固定,第二气封片2与第二安置槽4的槽壁也铆接固定。也就是,第一气封片1与第一安置槽3的底壁和侧壁铆接固定,第二气封片2与第二安置槽4的底壁和侧壁铆接固定,以提高第一气封片1与第一安置槽3连接的可靠性,以及第二气封片2与第二安置槽4连接的可靠性。

33.需要说明的是,该汽轮机包括前气封结构和后气封结构,前气封结构和后气封结构的结构相同,均可采用上述的气封结构,已全面提高前、后的密封性,更好地提高汽轮机的负荷率。

34.在一个示例性实施例中,提供了一种汽轮机,参考图4所示,该汽轮机包括主抽气器5和启动抽气器6,且主抽气器5与启动抽气器6未连通。

35.参考图3所示,传统汽轮机中,主抽气器5与启动抽气器6一般通过连通阀门7连接,导致中凝汽器内存在进空气的风险。参考图4所示,本技术的汽轮机中,去掉了上述连通阀门,使得主抽气器5与启动抽气器6不再连通,并对之前用于进行连通的通气口封堵,保证了凝汽器的真空度,从而减少了汽轮机尾气排放的背压,提高了汽轮机的效能,从而提高了汽轮机的负荷率。

36.该汽轮机中,对于汽轮机前、后汽封结构等漏气大的情况,通过更换汽封片和汽封环等,降低主蒸汽的消耗量;对辅助抽汽器系统进行改造,减少正常运行时辅助抽汽器启动造成的蒸汽浪费。通过以上三个方面,在同水平下以提高汽轮机的负荷率。

37.以上实施方式仅用于说明本实用新型,而并非对本实用新型的限制,有关技术领域的普通技术人员,在不脱离本实用新型的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本实用新型的范畴,本实用新型的专利保护范围应由权利要求限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。