1.本实用新型属于轴承加工技术领域,具体涉及一种卡簧压装、检测一体设备。

背景技术:

2.风机的转子与转轴之间压装c型轴用挡圈是业内经典的设计结构,c型轴用挡圈是卡簧的一种,生产过程中c型轴用挡圈是否安装、是否按照规范安装,关乎着产品的品质、客户使用的安全,目前现状是先手工将轴用挡圈压入风机,再进行是否漏装c型轴用挡圈的检测,不仅费时费力,而且由于工作人员的因素可能出现压装入时压伤轴承、风机漏检c型轴用挡圈的现象,从而导致安全事故的发生。

3.公开号为cn211939758u的专利公开了一种压装轴承与挡圈设备,涉及轴承加工技术领域,其包括设备本体,所述设备本体底端设置有下框架,下框架上端外侧安装上框架,上框架中部下端安装机架组件,机架组件下端中部安装上压装组件,所述下框架上端中部安装工装组件;所述机架组件包括压装机构和检测机构,压装机构位于检测机构上侧;所述工装组件包括定位单元,定位单元上安装限位机构;所述上压装组件包括压装板,压装板下端分别滑动安装轴承压头工装和挡圈压头工装。本实用新型结构合理,设计新颖,通过设有的切换机构可以快速稳定地实现对轴承以及挡圈的装配,大大提高了装配生产效率,并且也节省了人力,实用性强,可靠性高。但是上述专利不能解决c型轴用挡圈精准压装到风机上和避免压装轴用挡圈时压伤轴承的问题。

4.公开号为cn111843447a的专利申请公开了一种卡簧装配检测工艺,包括将卡簧放到导向块上;导向块在卡簧轴内定位;在导向块的引导下,压装机构的压头将卡簧下压到卡簧轴槽内,压装机构的压头顺着导向块的锥形导向面压装卡簧,锥形导向面将卡簧直径撑大,卡簧进入到卡簧轴槽内;检测机构检测卡簧安装是否到位,实现以上工艺所用的装置包括卡簧压装及检测装置,卡簧压装及检测装置包括压装机构、定位及导向装置;压装机构包括压头,压头包括连接端、压头端,连接端与压头端之间设有夹角α,压头端的侧面设有第一导向面;定位及导向装置包括导向块,导向块的顶端设有与第一导向面相匹配的锥形导向面。该专利申请能够实现卡簧装配过程中压装及检测自动化,但是该专利同样不能解决c型轴用挡圈精准压装到风机上和避免压装轴用挡圈时压伤轴承的问题。

5.目前,并没有能够较好地实现c型轴用挡圈精准压装到风机上且同时避免压装轴用挡圈时压伤轴承的方式。

技术实现要素:

6.为了解决上述技术问题,本实用新型的目的在于提供一种卡簧压装、检测一体设备,尤其针对c型轴用挡圈的压装和检测,能够自动压装c型轴用挡圈到风机电机轴上并检测c型轴用挡圈是否压装成功,同时能够检测压装c型轴用挡圈时施加的压力,进而可避免压装c型轴用挡圈时压伤轴承的问题,能够在保障风机品质的同时,将c型轴用挡圈的压装、检测工序合并,进而具有减少生产工序,提高生产效率,操作简单的优点。

7.为实现上述实用新型目的,本实用新型的技术方案如下:

8.一种卡簧压装、检测一体设备,包括下机架和压装检测组件,所述压装检测组件设置在所述下机架的台面上,所述压装检测组件包括:

9.治具组件,包括定位座,所述定位座设置在所述下机架的台面上,所述定位座用于固定待压装风机,进行定位放置,以协助卡簧被压装的工作;

10.导向柱组件,包括导向轴,所述导向轴围绕所述治具组件设置在所述下机架的台面上;

11.传感器组件,包括安装板和压力传感器,所述压力传感器设置在所述安装板上,所述传感器组件设置在所述治具组件的正上方,所述安装板与所述导向轴滑动连接;

12.卡簧压头组件,包括安装座和卡簧压头,所述安装座与传感器组件连接并设置在所述传感器组件的正下方,卡簧压头安装在所述安装座上;

13.驱动装置,所述驱动装置固定设置在所述传感器组件上方,所述驱动装置用于驱动所述传感器组件在所述导向轴上做升降运动。

14.工作人员将待压装风机放入治具组件中固定,然后将c型轴用挡圈放置卡簧压头上吸附,再启动所述驱动装置,然后驱动所述传感器在所述导向轴上做升降运动,使所述传感器先快速降低到与所述待压装风机接触,再慢速降低,直至所述c型轴用挡圈被压装在所述待压装风机的电机轴卡槽中,所述压力传感器反馈所述卡簧压头与所述风机的电机轴的接触是否有压力数值用来判断c型轴用挡圈是否被压装。控制程序在卡簧压头与所述风机的电机轴接触的位置判定压力传感器检测反馈的压力数值是否达到设定的压力数值,即判定是否安装有c型轴用挡圈,如果未安装c型轴用挡圈,此时压力传感器反馈的数值为零,则程序判定未安装c型轴用挡圈,需工作人员操作设备回零,放入c型轴用挡圈后重新启动;如果已放入c型轴用挡圈,此时压力传感器会因压c型轴用挡圈入电机轴而产生压力,则程序判定已安装c型轴用挡圈,继续慢速压入c型轴用挡圈12到达设定的位置,即将c型轴用挡圈压入到电机轴上加工的挡圈槽位置,完成c型轴用挡圈的压装、检测一体作业。

15.优选的,所述一种卡簧压装、检测一体设备还包括操作盒组件和控制面板组件,操作盒组件和控制面板组件固定连接在所述下机架侧面或者所述上机架上,所述控制面板组件设置触摸屏和压力显示屏,所述操作盒组件和所述控制面板组件设置在所述压装检测组件的外侧,所述操纵盒组件设置安全保护开关,压力显示屏用来设置反馈压装检测组件的工作参数,使整个设备工作智能化。

16.优选的,所述一种卡簧压装、检测一体设备还包括上机架,所述上机架外侧设置保护罩组件,所述保护罩组件为一个半开放式保护罩,所述保护罩组件前后平行的面各设置供待压装风机可通过并有余量的通口,所述保护罩组件的其余面将所述压装检测组件全包围,所述保护罩组件与所述下机架的台面固定连接,可降低外界对所述压装检测组件的损坏,同时有效预防所述压装检测组件落灰。

17.优选的,所述一种卡簧压装、检测一体设备还包括安全光栅感应装置和防呆升降门组件,所述安全光栅感应装置设置在所述保护罩组件的前后侧,感应风机是否被取出,控制所述防呆升降门组件工作,所述防呆升降门组件设置在所述保护罩组件的前侧或者后侧,所述防呆升降门组件的升降门为伸缩防护板,当安全感应光栅检测到风机被取出时,所述伸缩门工作,将所述保护罩组件设置防呆升降门组件的一侧所预留的通口完全遮挡,当

安全感应光栅检测到风机完成工作时,所述缩回伸缩防护板继续工作,将所述保护罩组件后侧预留的通口流通,将所述压装成功的风机取出,可有效防止工作人员的误操作,起到防呆作用。

18.优选的,所述治具组件还包括固定底板,固定底板固定在下机架的台面上,所述定位座安装在所述固定底板正上方,所述定位座相对于所述固定底板可拆卸,通过定位销轴先将定位座定位在所述固定底板上,然后用螺丝固定安装在所述固定底板上,当需要压装其他型号风机时,将原定位座的固定螺钉拆卸,取出原定位座,然后将新定位座对准销轴安装在所述固定底板上并将固定底板上的固定螺钉锁紧,更换完毕。

19.优选的,所述卡簧压头设置在所述安装座的内腔内,所述卡簧压头与所述安装座通过锁紧装置连接,当所述锁紧装置锁紧时,所述卡簧压头紧固在所述安装座内腔内,即可进行压装工作,当所述锁紧装置松开时,可将卡簧压头在所述安装座内整个取下,然后新的卡簧压头与所述安装座装配并用锁紧手柄重新锁紧即可完成更换工作,继续进行压装工作,扩大了设备的使用范围。

20.优选的,所述安装板上还设置有压力传感器保护装置,所述压力传感器保护装置包括立柱、连接板和连接头,当所述压力传感器设置在所述安装板的正上方时,所述立柱的一端围绕所述压力传感器固定连接在所述安装板的上方,其另一端固定连接在所述连接板的下方,所述连接头固定连接在所述连接板的正上方,所述驱动装置固定连接在所述连接头上,从而驱动所述传感器组件在所述导向轴上做升降运动,所述卡簧压头组件固定连接在所述安装板的正下方;当所述压力传感器设置在所述安装板的正下方时,所述立柱的一端围绕所述压力传感器固定连接在所述安装板的下方,其另一端固定连接在所述连接板的上方,所述连接头固定连接在所述连接板的正下方,所述驱动装置固定连接在所述安装板的正上方,从而驱动所述传感器组件在所述导向轴上做升降运动,所述卡簧压头组件固定连接在所述连接头的正下方。

21.所述压力传感器保护装置与所述安装板固定连接,有利于保护压力传感器和增加了与其他组件的连接稳定性。

22.优选的,所述卡簧压头包括压装轴、压缩弹簧、卡簧轴,其中,所述压缩弹簧一端抵接所述压装轴,另一端抵接卡簧轴的一端;所述卡簧轴为磁性件,其另一端吸附待压装卡簧。

23.优选的,所述卡簧压头还包括弹簧套,所述弹簧套为凸台,所述弹簧套设置在所述压装轴内腔中,所述凸台一侧的平面与所述压装轴连接,所述凸台另一侧的阶梯面与所述压缩弹簧抵接,可限制所述压缩弹簧左右滑动,保证了所述卡簧压头的轴向运动。

24.优选的,所述导向柱组件还包括导向轴支座和固定板,所述导向轴支座设置在所述下机架的台面上,所述导向轴支座与所述导向轴的底部固定连接,采用该设计可增强了所述导向轴的稳定性,增大了所述导向轴与所述下机架的台面接触的受力面积,所述固定板设置在所述导向轴顶部并与所述导向轴固定连接,可降低所述驱动装置在工作过程对所述导向轴中产生的振动。

25.优选的,所述驱动装置包括伺服电机、滚珠丝杠和连接座,所述连接座与所述传感器组件连接,所述滚珠丝杠一端连接所述连接座,另一端连接所述伺服电机,所述伺服电机安装在所述导向柱组件固定板上,采用伺服电机驱动可更精准的提供压装动力,减少压装

误差。

26.相对于现有技术,本实用新型取得了以下有益的技术效果:

27.本卡簧压装、检测一体设备能够保障风机品质,其将c型轴用挡圈的压装、检测工序合并,减少了专门对风机进行c型轴用挡圈是否安装的检测人员,即减少了生产工序,提高了生产效率,且还可避免压装c型轴用挡圈时压伤轴承,同时该设备操作简单易于上手,不需要专门的培训,新员工随时可以使用设备。

附图说明

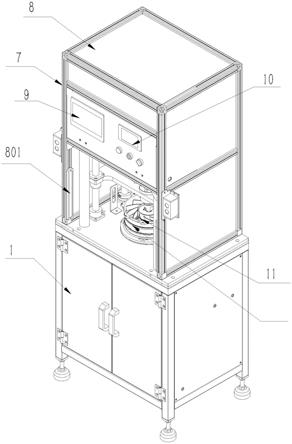

28.图1为本实用新型实施例1的卡簧压装、检测一体设备的结构示意图;

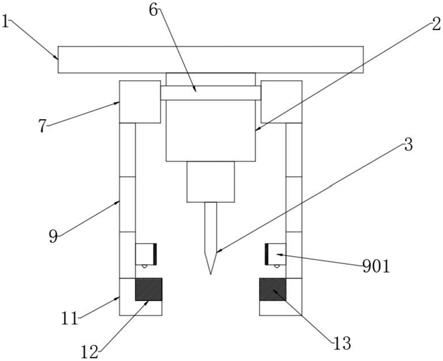

29.图2为图1所示的设备的部分结构在工作状态时的局部剖面示意图;

30.图3为图1所示的设备的压装检测组件结构示意图;

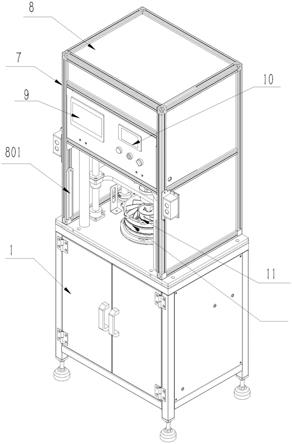

31.图4为本实用新型实施例2的卡簧压装、检测一体设备的结构示意图;

32.图5为图4所示的设备的部分结构示意图;

33.图6为实施例3中传感器组件的结构示意图。

34.其中,各附图标记所指代的技术特征如下:

35.1、下机架;2、治具组件;201、定位座、202、固定底板;3、导向柱组件;301、导向轴;302、导向轴支座;303、固定板;4、传感器组件;401、安装板;402、压力传感器;403、压力传感器保护装置;4031、连接板;4032、立柱;4033、连接头;5、卡簧压头组件;501、安装座;502、卡簧压头;5021、压装轴;5022、压缩弹簧;5023、卡簧轴;5024、弹簧套;503、锁紧装置;6、驱动装置;601、伺服电机;602、滚珠丝杠;603、连接座;7、上机架;8、保护罩组件;801、安全光栅感应装置;802、防呆升降门组件;8021、伸缩防护板;9、操纵盒组件;10、控制面板组件;11、风机;12、c型轴用挡圈。

具体实施方式

36.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例对本实用新型进行进一步详细说明,但本实用新型要求保护的范围并不局限于下述具体实施例。

37.实施例1

38.如图1

‑

3所示,本实施例公开了一种卡簧压装、检测一体设备,包括下机架1和压装检测组件,所述下机架1为双开门储物柜,所述压装检测组件设置在所述下机架1的台面上,所述压装检测组件包括(如图2所示):

39.治具组件2,包括定位座201,所述定位座201设置在所述下机架1的台面上,所述定位座201用于固定待压装风机11,进行定位放置,以协助卡簧被压装的工作;

40.导向柱组件3,包括导向轴301,所述导向轴301围绕所述治具组件2设置在所述下机架1的台面上;

41.传感器组件4,包括安装板401和压力传感器402,所述压力传感器402设置在所述安装板401上,所述传感器组件4设置在所述治具组件2的正上方,所述安装板401与所述导向轴301滑动连接;

42.卡簧压头组件5,包括安装座501和卡簧压头502,所述安装座501与所述传感器组

件4连接并设置在所述传感器组件4的正下方,所述卡簧压头502安装在所述安装座501上;

43.驱动装置6,所述驱动装置6固定连接在所述传感器组件4上方,所述驱动装置6用于驱动所述传感器组件4在所述导向轴301上做升降运动;

44.卡簧压装、检测一体设备还包括操作盒组件9和控制面板组件10,操作盒组件9和控制面板组件10固定连接在所述下机架1侧面,所述控制面板组件10设置触摸屏和压力显示屏,所述操纵盒组件9设置安全保护开关,压力显示屏用来设置和反馈压装检测组件的工作参数,使整个设备工作智能化;

45.所述治具组件2还包括固定底板202,所述固定底板202固定在所述下机架1的台面上,所述定位座201安装在所述固定底板202正上方,所述定位座201相对于所述固定底板202可拆卸,通过定位销轴先将定位座201定位在所述固定底板202上,然后用螺丝固定安装在所述固定底板202上,当需要压装其他型号风机时,将原定位座201的固定螺钉拆卸,取出原定位座201,然后将新定位座对准销轴安装在所述固定底板202上并将固定底板202上的固定螺钉锁紧,更换完毕。

46.如图3所示,所述卡簧压头502设置在所述安装座501的内腔内,所述卡簧压头502与所述安装座501通过锁紧手柄连接,当所述锁紧手柄锁紧时,所述卡簧压头502紧固在所述安装座501内腔内,即可进行压装工作;当所述锁紧手柄松开时,可将原卡簧压头502在所述安装座501内整个取下,然后根据待压装风机的型号适配不同的卡簧压头502,然后新的卡簧压头与所述安装座501装配并用锁紧手柄重新锁紧即可完成更换工作,继续进行压装工作,扩大了设备的使用范围。

47.所述安装板401上还设置有压力传感器保护装置403,所述压力传感器保护装置403与所述安装板401固定连接,所述压力传感器保护装置403包括连接板4031、立柱4032、连接头4033,所述压力传感器402设置在所述安装板401的正下方,所述立柱4032的一端围绕所述压力传感器402固定连接在所述安装板401的下方,其另一端固定连接在所述连接板4031的上方,所述连接头4033固定连接在所述连接板4031的正下方,所述驱动装置6固定连接在所述安装板401的正上方,从而驱动所述传感器组件4在所述导向轴301上做升降运动,所述卡簧压头组件5固定连接在所述连接头4033的正下方,从而压力传感器检测压装轴5021和卡簧的接触压力。

48.如图3所示,所述卡簧压头502包括压装轴5021、压缩弹簧5022、卡簧轴5023,其中,所述压缩弹簧5022一端抵接所述压装轴5021,另一端抵接卡簧轴5023的一端;所述卡簧轴5023为磁性件,其包括弹性圆柱销和磁铁,所述磁铁设置在所述弹性圆柱销的内腔,使卡簧轴5023带有磁性可吸附待压装卡簧,所述卡簧轴5023另一端吸附待压装卡簧。

49.所述卡簧压头502还包括弹簧套5024,所述弹簧套5024为凸台,所述弹簧套5024设置在所述压装轴5021内腔中,所述凸台一侧的平面与所述压装轴5021连接,所述凸台另一侧的阶梯面与所述压缩弹簧5022抵接,可限制所述压缩弹簧5022左右滑动,保证了所述卡簧压头502的轴向运动。

50.如图2所示,所述导向柱组件3还包括导向轴支座302和固定板303,所述导向轴支座302设置在所述下机架1的台面上,所述导向轴支座302与所述导向轴301的底部固定连接,采用该设计可增强了所述导向轴301的稳定性,增大了所述导向轴301与所述下机架1的台面接触的受力面积,所述固定板303设置在所述导向轴301顶部并与所述导向轴301固定

连接,可降低所述驱动装置6在工作过程对所述导向轴301中产生的振动。

51.如图2所示,所述驱动装置6包括伺服电机601、滚珠丝杠602和连接座603,所述连接座603固定连接在所述安装板401的正上方,所述滚珠丝杠602一端连接所述连接座603,另一端连接所述伺服电机,所述伺服电机安装在所述导向柱组件固定板303上,采用伺服电机驱动可更精准的提供压装动力,减少压装误差。

52.本实用新型实施例的使用过程如下:

53.使用设备时,工作步骤如下:

54.1、工作人员在控制面板组件10设定待压装风机11压装、检测的位置参数和压力参数;

55.2、工作人员将待压装风机11通过保护罩组件8前侧设置的通口放入治具组件2中固定;

56.3、工作人员将c型轴用挡圈12放置在卡簧压头502上吸附;

57.4、工作人员按下操控盒组件9的启动按钮;

58.5、设备自动压装、检测启动后,伺服组件驱动与其连接的传感器组件4,卡簧压头502到达设定位置,执行程序设定的压装、检测动作;

59.6、完成压装、检测后,将完成压装、检测c型轴用挡圈压装成功的风机11取出,即可完成工作。

60.然后再按照按上述1

‑

6的步骤,再循环作业。

61.卡簧压头组件5的工作原理:磁铁使卡簧轴5023具备磁力,可将c型轴用挡圈12吸附在卡簧轴5023上。未压装时,压缩弹簧5022呈正常状态时,卡簧轴5023被压缩弹簧5022弹出到最初始位置,然后再由工作人员放入c型轴用挡圈12,c型轴用挡圈12被卡簧轴5023吸附;压装时,卡簧轴5023端面与风机11转子轴端面接触,卡簧轴5023一直回缩,压缩弹簧5022呈压缩状态,直至c型轴用挡圈12与压装轴5021端面接触的压力值被压力传感器402检测到达设定压力值,再由压装轴5021将c型轴用挡圈压入风机11转子轴卡簧槽处;完成压装后,卡簧压头组件5升高,卡簧轴5023与风机11转子轴脱离接触,压缩弹簧5022回弹至正常状态并将卡簧轴5023推出到初始位置。

62.控制面板组件10共需设定三个位置参数:

63.1、快速到达位置,驱动装置6驱动安装板401,使所述卡簧压头组件5到达靠近待压装风机11的位置;

64.2、慢速将c型轴用挡圈12压到电机轴端位置,自此位置开始,所述卡簧轴5023开始回缩;

65.3、c型轴用挡圈12压入到电机轴上加工的挡圈槽位置;

66.以及设定压力数值参数,用卡簧轴5023与电机轴的接触压力反馈第三个位置参数的开始执行,以及判断风机是否安装c型轴用挡圈12。

67.设备自动压装、检测启动,伺服组件驱动与其连接的传感器组件4和卡簧压头502先快速到达设定的第一位置,再慢速到达设定的第二位置后,程序在此处判定压力传感器402检测反馈的压力数值是否达到设定的压力数值,即判定是否安装有c型轴用挡圈12,如果未安装c型轴用挡圈12,此时压力传感器402反馈的数值为零,则程序判定未安装c型轴用挡圈12,需工作人员操作设备回零,放入c型轴用挡圈12后重新启动;如果已放入c型轴用挡

圈12,此时压力传感器402会因压c型轴用挡圈入电机轴而产生压力,则程序判定已安装c型轴用挡圈12,继续慢速压入c型轴用挡圈12到达设定的第三位置,即将c型轴用挡圈12压入到电机轴上加工的挡圈槽位置,完成c型轴用挡圈12的压装、检测一体作业。

68.实施例2

69.如图4和图5所示,该实施例仅描述与上述实施例1的不同之处,其余技术特征与上述实施例相同。本实施例中,卡簧压装、检测一体设备还包括上机架7,所述操作盒组件9和控制面板组件10设置在所述上机架1上,所述上机架7外侧设置保护罩组件8,所述保护罩组件8为一个半开放式保护罩,所述保护罩组件8前后侧各设置供待压装风机11通过的通口,所述保护罩组件8的其余面可将所述压装检测组件包围,所述保护罩组件8与所述下机架1的台面固定连接,可降低外界对所述压装检测组件的损坏,同时有效预防所述压装检测组件落灰;

70.所述保护罩组件8设置安全光栅感应装置801和升降门,所述安全光栅感应装置801设置在所述保护罩组件8的前后侧,感应风机11是是否被取出,控制所述防呆升降门组件802工作,所述防呆升降门组件802设置在所述保护罩组件8的后侧,所述防呆升降门组件802与所述下机架1固定连接,所述防呆升降门组件802的升降门为伸缩防护板8021,当安全感应光栅检测到风机11被取出时,所述缩回伸缩防护板8021向上运动,将所述保护罩组件8后侧预留的通口完全遮挡,当安全感应光栅检测到风机11完成工作时,所述缩回伸缩防护板8021向下运动时,将所述保护罩组件8后侧预留的通口流通,将所述压装成功的风机11取出,可有效防止工作人员的误操作,起到防呆作用。

71.本实用新型实施例的使用过程如下:

72.使用设备时,工作步骤如下:

73.1、工作人员在控制面板组件10设定待压装风机11压装、检测的位置参数和压力参数;

74.2、工作人员将待压装风机11通过保护罩组件8前侧设置的通口放入治具组件2中固定;

75.3、工作人员将c型轴用挡圈12放置在卡簧压头502上吸附;

76.4、工作人员按下操控盒组件9的启动按钮;

77.5、设备自动压装、检测启动后,伺服组件驱动与其连接的传感器组件4,卡簧压头502到达设定位置,执行程序设定的压装、检测动作;

78.6、完成压装、检测后,设置在保护罩前后侧的安全光栅感应装置801感应风机11压装、检测完成,控制防呆升降门组件802的伸缩防护板8021向下运动,工作人员从保护罩组件8后设置伸缩防护板8021的后侧中的通口将压装成功的风机11后取出,然后安全光栅感应装置801感应风机11取出后,防呆升降门组件802升起伸缩防护板8021,卡簧压装、检测一体设备即可完成工作。

79.然后按上述步骤1

‑

6,再循环作业。

80.实施例3

81.如图6所示,该实施例仅描述与上述实施例的不同之处,其余技术特征与上述实施例相同。本实施例中,所述安装板401上还设置有压力传感器保护装置403,所述压力传感器保护装置403与所述安装板401固定连接,所述压力传感器保护装置403包括连接板4031、立

柱4032、连接头4033,所述压力传感器402设置在所述安装板401的正上方,所述立柱4032的一端围绕所述压力传感器402固定连接在所述安装板401的上方,其另一端固定连接在所述连接板4031的下方,所述连接头4033固定连接在所述连接板4031的正上方,所述驱动装置6的连接座603固定连接在所述连接头4033上,从而驱动所述传感器组件4在所述导向轴301上做升降运动,所述卡簧压头组件5固定连接在所述安装板401的正下方,从而压力传感器402检测,从而压力传感器检测压装轴5021和卡簧的接触压力。

82.实施例4

83.该实施例仅描述与上述实施例的不同之处,其余技术特征与上述实施例相同。本实施例中,所述卡簧轴5023为圆柱磁铁,可直接吸附卡簧。

84.实施例5

85.该实施例仅描述与上述实施例的不同之处,其余技术特征与上述实施例相同。本实施例中,取消压装轴5021内弹簧套5024的设计,直接在所述压装轴5021内腔顶部朝向卡簧轴的轴线方向设计凸台结构,其与所述压缩弹簧5022抵接,减少零件的数量。

86.实施例6

87.该实施例仅描述与上述实施例的不同之处,其余技术特征与上述实施例相同。本实施例中,所述防呆升降门组件802固定连接在所述保护罩组件8上,当安全感应光栅检测到风机11被取出时,所述缩回伸缩防护板8021向下运动,将所述保护罩组件8后侧预留的通口完全遮挡,当安全感应光栅检测到风机11完成压装工作时,所述缩回伸缩防护板8021向上运动时,将所述保护罩组件8后侧预留的通口流通,可有效防止工作人员的误操作,起到防呆作用。

88.根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本实用新型并不局限于上面揭示和描述的具体实施方式,对实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对实用新型构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。